自社の物流を変えよう!『業界・業種別』物流改善のヒントとノウハウ ~製造業編①~|オープンソースの倉庫管理システム(WMS)【インターストック】

自社の物流を変えよう!『業界・業種別』物流改善のヒントとノウハウ ~製造業編①~

画像素材:Medvedkov / PIXTA

*** 製造業のロジスティクスは最も軍需物資の調達に近い ***

世界の戦史を眺めてみると、戦いに敗れ滅んでしまった国や軍は、地味なロジスティクスを軽視していたことが分かります。

日本軍も滅びました。

かつての日本陸軍にロジスティクスの重要性を教えたのは、ドイツ陸軍の至宝とまで言われた参謀将校メッケル少佐でした。

メッケル少佐は明治18年に陸軍大学校の教官として招かれました。

メッケル少佐は、日本が戦力を発揮できるのは大陸であるとして、大陸に兵を送った際の「補給」・「後方」・「兵站」という概念を提案しました。

太平洋戦争時のガダルカナル戦、インパール戦の作戦を指導した日本軍の司令組織はその教えを忘れてしまったのか、補給線を軽視した無謀な作戦により、歴史的敗北を喫したのです。

亡くなった多くの兵士は木の葉や草、水苔を食べて飢えを凌ぎ、戦うことなく餓死したのです。

歴史上の名将達はまず第一に補給線の確保を第一に考えました。

アレキサンダーや秀吉の戦術の基本はロジスティクス重視であったことが分かります。

孫氏の言葉にも「軍に輜重無ければ則ち亡び、糧食無ければ則ち亡び、委積無ければ則ち亡ぶ」とあります。

一般企業のビジネスに目を向けてみても、それは例外ではありません。

派手な研究開発やマーケティングにばかり目を奪われ、地味なビジネスの基本を軽視した日本の製造業は痛いしっぺ返しを受けることになってしまいました。

戦争においては、莫大な量の軍需物資の調達・輸送が必要となり、そのシステム化の必要性がロジスティクスと言う概念を生み出しました。

この軍需物資を一般企業の製品や部品に置き換えれば、いかにロジスティクスが製造業にとって重要かが分かります。

*** 製造業の輸送には多くのムダが潜んでいる ***

国内の製造業を取り巻く事業環境は、世界経済の不透明さによる為替変動や、エネルギーコスト上昇に大きな課題を抱えています。

また働き方改革に伴う労働規制・人手不足・消費行動の多様化やグローバル戦略を含めた低価格化への対応など、様々な外部環境要因に対応する為に、トータルコスト削減が急務の対策となっています。

皆さんの会社では、現状の輸送の実態をどれだけ把握されているでしょうか。

自社の輸送が効率的に行われているのか、それとも不効率が発生しているのかを見える化できているでしょうか。

もし、この質問にはっきりと「YES」と答えられないようであれば、本稿を参考にして輸送の実態を見える化する仕組みを導入されることを力一杯、お勧めします。

製造業の場合は輸送改善に本気で取り組めば、物流コストを15%~30%削減することは簡単に行えます。

工場には多くの部品や材料がサプライヤーから調達されて、工場で生産された製品が国内外多くの場所に出ていきます。

小売業や卸売業と違って、沢山の種類のモノが工場を通過していくため、輸送の見える化が他業界に比べて非常に重要になってくるのです。

また多くの資材や部品の調達、協力工場への半製品の部品支給、協力工場から半製品を受入など荷姿や出入りが多岐に渡るため、輸送のムダが沢山潜んでいるのです。

筆者も多くの製造業にWMS(倉庫管理システム)や在庫管理システムのパッケージ導入のお手伝いをさせて頂きましたが、最もカスタマイズが膨れる業界は圧倒的に製造業です。

それだけ物流が複雑になってしまっているということではないでしょうか。

*** 輸送の見える化に活用できるOD表 ***

製造業ではモノの動きを見える化することが重要になってきます。

先に説明した通り、様々な荷姿で沢山の取引先に対して物流が発生する為、どこからどこへ、どれだけの物流が発生しているのかをまずは把握することが重要になってきます。

また近年では、グローバル化に伴い中小企業の製造業でも、部品や資材などをグローバル調達することが増えています。

グローバルな調達物流では、海外から日本へ、日本から工場へと輸送がより複雑になる為、そこが見える化がされていなければ、多くのムダなコストが発生します。

驚かれるかもしれませんが、実はほとんどの企業でこの実態が把握されていないのです。

私の感覚値ですが、輸送を見える化する仕組みを導入している製造業は全体の10%にも見たないでしょう。

しかし逆説的に言えば、それだけ日本の製造業にはまだまだ改善のチャンスが潜んでいるということなのです。

さて、今回は輸送の見える化に活用できるOD表というツールをご紹介します。

ODとはOrigin Destination Tableの略です。

つまり、どこからどこへ、どれだけの量が動いたかを表します。OD表は交通量の調査等にも用いられています。

このOD表を活用することで、地域間・工場間のそれぞれの間でどれだけの輸送が発生しているのか、その量を見える化することが可能になります。

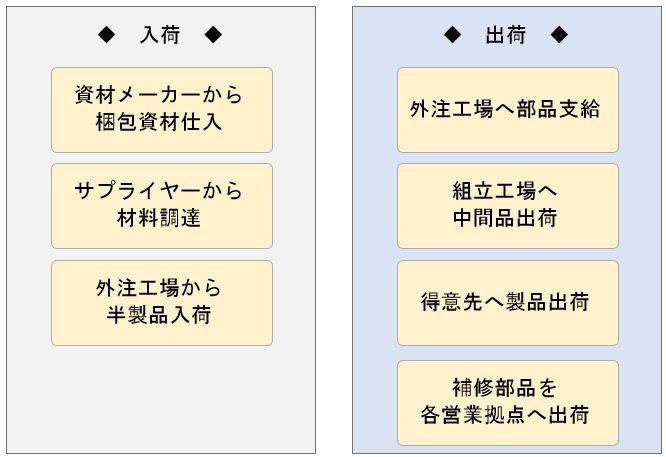

それでは、OD表を作成する前に、まず製造業の輸送のパターンを整理してみましょう。

企業によって、若干の差異はあるでしょうが、大体このようなプロセスが発生します。

様々な状態・荷姿のモノが多くの取引先や自社施設に物流されることが分かります。

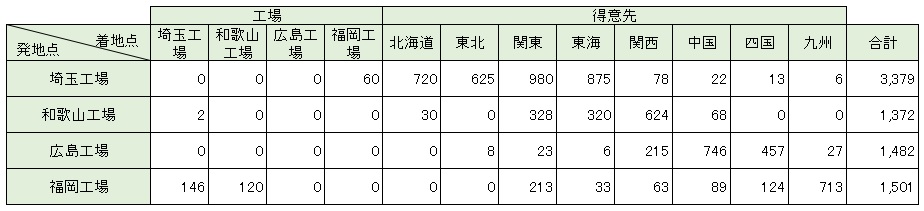

では、実際にOD表を作成してみましょう。

自社のモノの発地点と着地点をマトリクス上に表現します。各マス目にはその間の物量を表示します。

物量は容積(㎥)か重量(Kg)のいずれかで表現します。容積(才数)でトラックの積載がオーバーになる場合は、容積で表現し、重量でトラックの積載がオーバーになる場合は重量で表現しましょう。

どちらのパターンも作成出来れば尚ベストです。

物流倉庫の作業効率を改善する場合などであれば、個口数で表現しても便利に活用出来ます。

各拠点の表記順は必ず地域順で並べましょう。広島工場の次に埼玉工場が表現されるような作り方では分かりにくい為、NGです。

この会社では、全国に4つの工場を持ち、工場から生産された製品が直接全国の得意先に出荷されています。

月間の物量を容積で集計したOD表を作成しました。

さて、ここで問題です。上記のOD表を見てどこに問題が潜んでいるか解りますか?

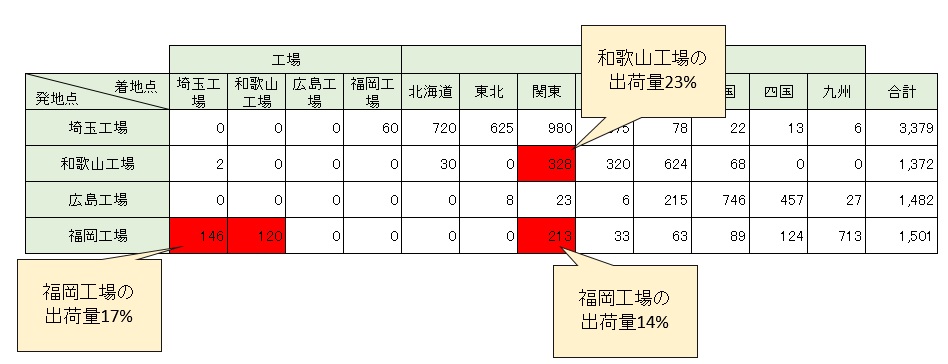

正解は下図をご覧ください。

和歌山工場から関東のお客様に出荷量の23%の製品が出荷されています。

通常であれば関東エリアの得意先なので埼玉工場から出荷されるはずです。

また福岡工場では、埼玉と和歌山の工場に合わせて出荷量の17%の製品が出荷されています。

ここでは自工場のエリア外の出荷が自工場の出荷量の構成比10%を超えた値を赤く塗りつぶして要調査対象としました。

要調査対象とする構成比率は任意に設定して頂いて構いません。

このように、OD表を活用することで、いかにもおかしいと思われる輸送を簡単に発見することが出来るようになります。

こうした不効率な輸送が発生してしまう主な要因としては在庫の適正管理が実施出来ていない場合が多いようです。

上記の例でも通常は関東エリアの得意先に対しては埼玉工場の在庫から出荷するのですが、在庫が足りずに和歌山工場から出荷した可能性が高いのです。

自社の輸送を見える化することで、多くの無駄や不効率を発見し、今すぐ輸送改善に着手して下さい。

製造業の輸送改善は宝の山なのです。

*** 最後まで読んで頂いた方に耳寄りなお知らせ! ***

企業のロジスティクス戦略を徹底解説した全85Pのレポートを無料でダウンロード頂けます。

この機会に是非知識向上にお役立て下さい。