自社の物流を変えよう!『業界・業種別』物流改善のヒントとノウハウ ~製造業編②~|オープンソースの倉庫管理システム(WMS)【インターストック】

自社の物流を変えよう!『業界・業種別』物流改善のヒントとノウハウ ~製造業編②~

画像素材:vinnstock /PIXTA

*** 賤ヶ嶽の戦いから学ぶロジスティクス ***

天正11(1583)年、近江国の賤ヶ嶽(しずがたけ)を舞台に豊臣秀吉と柴田勝家の戦いが繰り広げられました。

本能寺の変で信長が亡くなった後、旧織田家臣のなかで、秀吉と勝家は後継問題で対立していました。

織田信長の三男 信孝との対決のため、岐阜の大垣に向っていた秀吉に早馬で知らせが入りました。

織田信孝軍8千と柴田勝家軍1万2千が秀吉軍を挟むようにして進撃しているという知らせでした。

報を受けた秀吉はすぐに幕僚を呼び、次のように指示しました。

「足の速い者を50人すぐに用意しろ。20人は道に松明をたかせ、道の邪魔となる牛や木材を往来に置かないこと、危ない橋は修繕しておくよう大声で触れてまわれ」と命じました。

残りの30人には、「わが軍の通る道々に、隙間なく兵糧を並べ置けと伝えよ」と指示したのです。

さらには、「空いた俵を2つに割き、塩水でひたして、その中に飯を入れ、これを牛馬に乗せて賤ヶ嶽まで運べ」と細かい指示をしています。

いかに秀吉が兵糧の迅速な運搬に細心の留意をしているかを示しています。

秀吉のこうした指示のお蔭で、兵士が通る道々には松明が灯り、道を遮る邪魔もなく、道に迷うこともなく、兵も馬も飢えることなく、移動を始めた翌日の夜明けには賤ヶ嶽にたどりついたのです。

当時としては驚くべき速さでした。

急来襲を受けた柴田勢はすっかり浮き足だち、見事秀吉軍が勝利を収めたのです。

秀吉の迅速果敢な賤ヶ嶽への移動が、その勝負を決める要因となったことはいうまでもありません。

この賤ヶ嶽における秀吉の行動はロジスティクスの重要さを学ぶ歴史上の好例だといえるでしょう。

※兵糧(ひょうろう)・・・戦争時における軍隊の食糧のこと。

*** 生産管理と物流の皮肉な関係 ***

国内製造業の生産管理方式は世界のTOP水準です。

世界一といっても過言ではないでしょう。その証拠にトヨタ生産方式は世界中の企業が知っています。

トヨタ生産方式は、戦後日本の自動車工業が背負った宿命、すなわち「少量多品種生産」という市場の制約から生まれたものです。

欧米ですでに確立されていた自動車の大量生産に対抗する為、長年の試行錯誤によって生み出されたメイドインジャパンの生産管理方式です。

その目的は、企業の中のあらゆるモノを見える化し、あらゆる無駄を徹底的に排除することによって、生産効率を最大化しようというものです。

多くの企業では、生産管理とロジスティクスを分けて考えられています。

しかし、実際はトヨタ生産方式に代表される「ジャスト・イン・タイム」などは、ロジスティクスそのものであると言っても過言ではありません。

組み付けに必要な部品が、必要なときにその都度、必要なだけ、生産ラインの脇に到着するということですから、その実現には高度なロジスティクスが欠かせません。

国内の製造業では、生産管理によって工場内の作業は数値で全て見える化されています。

どこの工場に行っても工場内や事務所の掲示板に沢山の表やグラフが張り付けられています。

しかし、物流はどうでしょう?仕事の実態を数字で示せているでしょうか?

もし、物流作業は数値で見える化されていないということであれば、それはつまり、物流作業の問題点が全く見えていないということになります。

筆者は「国内の製造業は、生産管理と物流を別物で捉えている」と思っています。

物流がなければ生産管理は成り立たないはずなのですが、何故か生産工程の作業ばかり数値で見える化され、物流工程の作業は数値で見える化されていません。

生産は利益、物流はコストという誤った認識が、こうした結果を生んでいます。

物流は生産活動で一番重要なプロセスということを製造業の皆さんが同じレベルで再認識しなければ、日本の製造業の未来はありません。

「物流も大切だよね」ではなくて、「物流が最重要」なのです。

秀吉が後継問題を決する重要な一戦で、何に一番気を配ったかをもう一度思い出してみてください。

*** 輸送を数値で見える化する ***

製造業の物流効率化を図る上で、輸送改善が最重要であることは前章で説明した通りです。

※前章:https://www.inter-stock.net/column/no213/

ということで、まずは輸送効率を数値でしっかりと見える化することから始めます。

輸送効率を数値で見える化する際には、最低でも以下の3つの数値はしっかりと把握できるように仕組化しましょう。

1.積載率

2.トラック実働率

3.トラック実車率

*** 積載率 ***

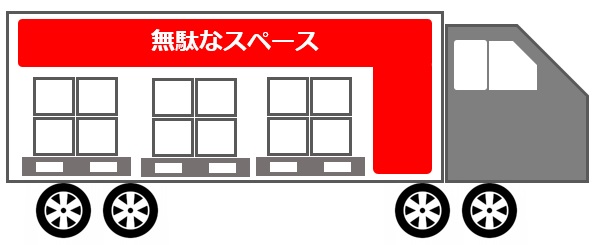

「積載率」は企業の輸送効率を測る上で最重要の項目となります。

積載率は更に3つに細かく分類されます。

「トラック積載率」、「パレット積載率」、「カートン積載率」の3つです。

パレットやカートン単位での積載率の数値化は少々ハードルが高いので、まずはトラック単位での積載率を数値で見える化を目指しましょう。

下記図では、赤色の塗り潰し部分が無駄なスペースになります。

物流現場の担当者も今日のトラックの積載率は大体80%という風に感覚に頼っていることが多いので、しっかりと数値化する為には積載する荷物の容積をマスタ化することが必須条件となります。

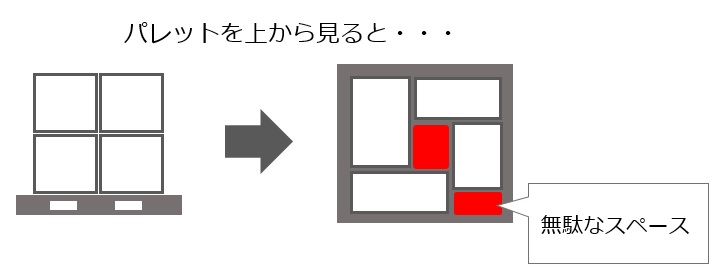

パレットの積載率もチェックが必要です。

一見効率良くパレタイズされているように見えるパレットでも、上から見てみると沢山の無駄なスペースがあります。

(下図) 赤く塗り潰した部分が無駄なスペースです。

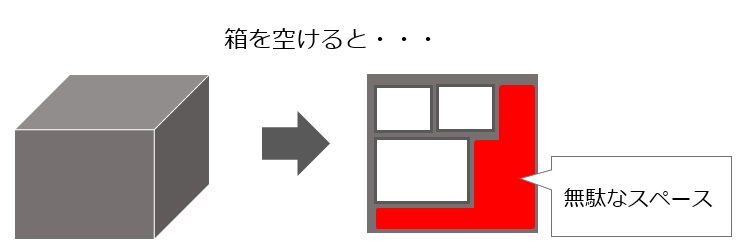

さらに細かいことを言えば、カートン単位での積載率も見える化してしまいましょう。

ここまで見える化出来てしまえば、沢山の不効率を発見することが可能になります。

トラックは空気を運んでも何の利益も生みません。

生産管理では、各工程の資源の生産効率を最大化し利益を生み出す方法を常に考えます。

その為に各工程の資源で部品1個作るのに必要な時間を生産タクトとして見える化しています。

物流では生産管理で言うところの資源がトラックになります。

トラックの生産効率を最大化する為の方法は、製造業の皆さんが一番良く分かっているはずですね。

積載率を数値で見える化することで、トラックと荷姿モジュールの相性などの問題点が沢山見えるようになってきます。

そこを改善することで、積載率が向上し、輸送コストはあっという間に2桁改善出来るのです。

次回、トラック実働率とトラック実車率について解説します。お楽しみに。

参考文献:吉川栄治著『新書太閤記』講談社/谷光太郎著『戦史に学ぶ物流戦略』同文書院

*** 最後まで読んで頂いた方に耳寄りなお知らせ! ***

企業のロジスティクス戦略を徹底解説した全85Pのレポートを無料でダウンロード頂けます。

この機会に是非知識向上にお役立て下さい。