在庫管理システムの担当者が知らなきゃいけない業務知識 ~受注に対する在庫の引当①~|オープンソースの倉庫管理システム(WMS)【インターストック】

在庫管理システムの担当者が知らなきゃいけない業務知識 ~受注に対する在庫の引当①~

画像素材:sasaki106 / PIXTA

*** 高い視点からロジスティクスを設計する ***

今年の大会は「これからの時代を考える ~持続可能なロジスティクス~」を統一テーマに、様々な業界のリーダーが業界の最新動向や、最新技術、自社の取り組み事例等を発表されました。

ライフネット生命保険株式会社の創業者であり、現在は立命館アジア太平洋大学の学長をされている出口治明氏の基調講演で大会はスタートしました。

出口氏はロジスティクスの専門家ではありませんが、独自の知見から「日本の未来を考えよう」をテーマに今後のロジスティクスのあり方についてより高い視点で示唆に富む話をされました。

筆者が一番印象に残ったのは、「ロジスティクスの基本は社会全体、地域全体を住みやすく設計することではないか」という一言でした。

出口氏は中国雲南省にあるシャングリラ(香格里拉)に訪れた際に、その町全体の設計に感銘を受けたと言います。

電気自動車が何台も環状線のようにグルグルと回っており、ゴミ箱やトイレも50m毎に設置されてある場所もあるとか。

観光客が世界中から何万人訪れても大丈夫な様に設計が工夫されており、そこにロジスティクスに共通する部分があるのではないかと感じたそうです。

現場レベルで日々仕事をしていると、どうしても視点が手元にいってしまい、部分最適で終始してしまいがちですが、現在のロジスティクスの様々な課題はもはや個社レベルでは解決が不可能な状況にまで深刻化しています。

出口氏の言う通り、高い視点から社会全体、業界全体を見渡してロジスティクスを設計をしていくことが求められているのではないでしょうか。

関西ロジスティクス大会で学んだことは今後、本メルマガで共有させて頂く予定なのでご期待下さい。

*** 情報の少ない在庫引当処理について ***

さて、本題に移ります。

今回は在庫管理システムの担当者が知らなきゃいけない、受注に対する在庫の引当について解説します。

在庫引当処理のロジックは在庫管理システムの肝中の肝であるにも関わらず、何故か世の中に出版されている在庫管理の本や、ネット情報には在庫引当に関する情報が非常に少ないです。

それ故に、多くの在庫管理システム担当者を悩ませるのもこの在庫引当処理なのです。

何が正しいのか?どういったロジックが自社に合うのか?他社はどうやっているのか?沢山の疑問を抱えています。

また最近では、倉庫管理システムや在庫管理システムをパッケージベンダーから購入するケースが増えていますが、この在庫引当処理の部分について、ベンダー側と上手く認識の摺合せが出来ていなかった為に、導入後稼働出来なかったというケースも増えています。

実は正直に申し上げると、筆者も過去に何度か似たような失敗を経験してきました。

在庫引当処理のロジックの解説を真面目にすると、内容がかなりニッチでマニアックになってしまいますので、なるべく基本的なロジックを組み立てる上でのポイントに焦点を当てて解説します。

ご興味のある方はこのまま読み進めて下さい。

*** 在庫引当の基本 ***

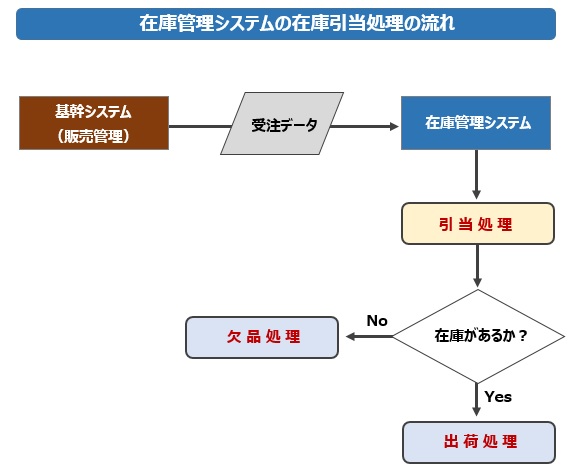

在庫引当処理とは、受注(オーダー)に対して、在庫管理システムの理論上の在庫(システム在庫とも呼びます)を引当(予約)

する処理のことを言います。

在庫管理システムが基幹システムのサブシステムとして導入されている場合には、基幹システムから受注データを在庫管理システ

ムに連携し、在庫管理システム側で引当処理を行う方法が一般的です(下図参照)。

受注数に対して、現状のシステム在庫数が大きければ引当OKとなります。

引当OKであればそのまま出荷処理へと流れていきます。

引当NGであれば受注数に対して在庫が足りない事になりますので、欠品処理に流れます。

欠品リストを在庫管理システムから出力し、欠品報告、発注処理(製造品の場合は製造依頼)と流れていきます。

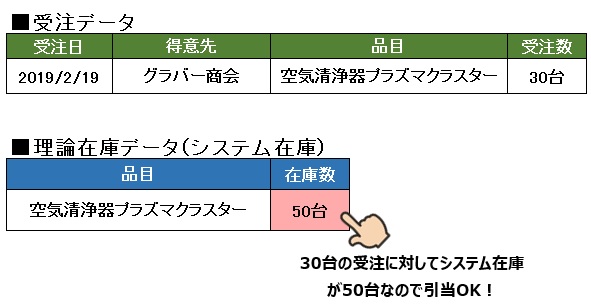

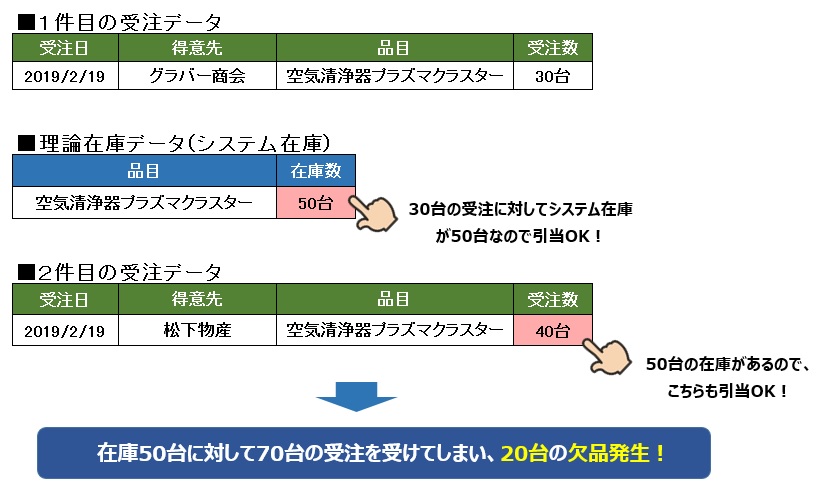

下図をご覧ください。グラバー商会から空気清浄器30台の受注が入りました。

この時、在庫管理システムの在庫数は50台なので、引当OKとなります。

これが在庫引当の基本ロジックです。

受注数<=在庫数なら引当OK、受注数>在庫数なら引当NG。とてもシンプルなロジックですね。

そしてこの基本ロジックに対して、実際の運用に関する様々な条件を付けたしていくことになります。

まず必ず必要になるのが「有効在庫数」という考え方です。

上記の基本ロジックだけでシステムを設計してしまうと大きな欠陥があります。

通常受注データは一つの品目に対して複数の受注を受けることになります。

上記の基本ロジックだけだと受注受付後の欠品が多発してしまいます。下記の図をご覧ください。

1件目のグラバー商会の30台の受注は、在庫が50台あるので引当OKになります。

この状態で、出荷が行われる前に新たに松下物産から40台の受注を受け付けると、この時も在庫がまだ50台あるので引当OKになります。

結果、50台の在庫数に対して70台の受注を受け付けたことになり、いざ出荷処理をすると20台の欠品が発生してしまいます。

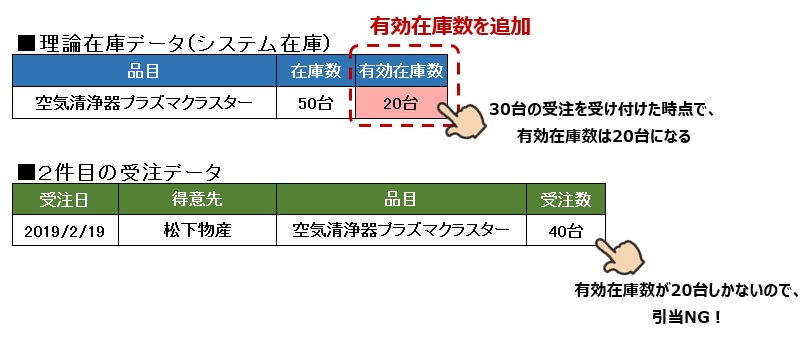

この問題については、有効在庫数という項目を追加することで解決出来ます。

グラバー商会から30台の受注を受け付けたタイミングで有効在庫数が20台に変更されます。

出荷はまだされていないので、倉庫には在庫は50台あるのですが、受注に引当可能な有効在庫数は20台の為、2件目の松下物産の40台の受注は受付不可となるわけです。

※有効在庫数は引当可能数と表現する場合もあります。現場の方が分かり易い方を選んであげましょう。

*** 最後に ***

在庫の引当処理は、単純な様でいて実は非常に奥が深く、企業によってその方法は様々なのでロジックは難解になります。

自社の在庫引当処理のロジック構築に悩んでいる方、または今後在庫管理システムをパッケージベンダーから購入される際に失敗をして頂きたくないので、少々マニアックな内容でしたが解説をしました。

次回は在庫管理システム導入に失敗しない為の、在庫引当処理のポイントについてももう少し詳しく解説をする予定です。

今回の内容について分かりにくかった、自社の引当処理について相談したいという方がいらっしゃれば、在庫お悩み相談までお気軽にお問合せ下さい。

筆者が責任と誠意を持って回答させて頂きます。

*** 最後まで読んで頂いた方にお知らせ ***

セミスクラッチ導入型の倉庫管理システム(WMS)INTER-STOCKはパッケージシステムでありながら、企業の内製化支援を積極的に

行っています。

INTER-STOCKのソース、DBを完全公開し、内製化のためのエンジニア支援を行っています。

またINTER-STOCK専任のエンジニアを派遣契約でプロジェクトに加えて頂くことも可能です。

これからの新しい形でのシステム導入支援を行って参ります。