企業競争力を高めるロジスティクスイノベーション ~ダイキン工業の改革事例②~|オープンソースの倉庫管理システム(WMS)【インターストック】

企業競争力を高めるロジスティクスイノベーション ~ダイキン工業の改革事例②~

画像素材: vectorpouch / PIXTA

*** 認識の変化が起きている ***

昨今、ロジスティクス領域において、イノベーションという言葉がよく利用されています。

“ロジスティクス”と”イノベーション”をくっつけて「ロジスティクスイノベーション」。

本稿のタイトルでも利用させて頂いています。

ネット情報・セミナー・書籍・雑誌等でよく見かけるので、皆さんもご存知かと思います。

しかし、このイノベーションという言葉について、その本質が語られることは少なく、漠然としたニュアンスとして捉えられているので、その言葉の有用性が失われているような気がしています。

イノベーションについて語るとき、その真髄に触れるにはこれまでも何回か本稿でご紹介したP.F.ドラッガー氏の「イノベーションと企業家精神」が最適な材料です。

氏の長年にわたる世界的企業の指導経験に裏付けされたリアルで実践的な教訓は普遍であり、現代の企業経営にも十分に活かせるものです。

イノベーションについて、皆さんはどんな認識をお持ちでしょうか?

革新的で、発明的で、天才的な閃きのような印象を受けませんか?

常人では達成し得ない偉業のような印象をお持ちの方もいるかもしれませんね。

もし、それがイノベーションの本質であれば、おそらく「ロジスティクスイノベーション」は私達には実現不可能で、一部のごくごく限られた人や組織によってのみ生み出される、ある種奇跡的な現象として、限定的に存在するしかないでしょう。

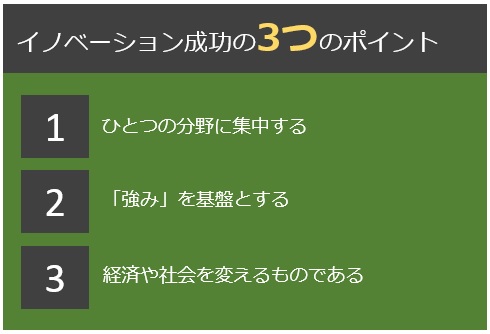

しかし、ドラッガー氏はイノベーションについて、何を・いつ・いかに行うべきかを扱う原理原則であり、体系化できる方法であると述べています。

そして、イノベーションを成功させる3つの条件として、以下の3点を挙げています。

氏曰く、イノベーションとは、方法論であり、体系化可能であることから、誰でもその方法を学ぶことで、イノベーションを生み出せると言っています。

その具体的な方法は本稿で解説しきれませんので、著書をご参考頂きたいのですが、一つだけ著書の中からイノベーションが生まれる重要な機会についてご紹介します。

下の写真をご覧下さい。この写真を見て皆さんは何を認識されますか?

コップに水が「半分入っている」と「半分空である」というのは、量的には同じですが、認識としては真逆になります。

これは世間でよく言われる「コップの水理論」。認識が違えば、取るべき行動も変わります。

ドラッガー氏は、世の中の認識が「半分入っている」から「半分空である」に変わるとき、イノベーションの機会が生まれると説いています。

物流については、今まさにこの認識の変化が起きています。

物流に対する認識が「商品を運ぶ為のコスト」から「経済の最重要な要素のひとつ」として改めて認知されたわけです。

氏は、認識の変化に基くイノベーションは、小規模に、かつ具体的に実施されなければならないと説いています。

企業の大小に関わらず、物流に関わる全ての企業がこうした社会や業界の認識の変化を捉えて、イノベーションの機会に変えることが出来るかどうかが今、問われています。

*** ダイキン工業が描くロジスティクス改革のロードマップ ***

2月14日と15日の2日間、大阪市港区にあるアートホテル大阪ベイタワーで開催された「ロジスティクス関西大会2019」で行われたプレゼンテーションの中から、ダイキン工業のロジスティクス改革について前回の続きからご紹介いたします。

前回は、ダイキン工業の物流特性や現状抱えている物流の課題についてご紹介しました。

前回記事はこちら→「企業競争力を高めるロジスティクスイノベーション ~ダイキン工業の改革事例①~」

ダイキン工業ではこれまで、社内物流工程毎のスルー改革を行ってきました。

「荷役効率化」「運賃積載効率化」「倉庫内保管効率化」がその主な取り組みです。

そして、2018年~2020年にかけては社内外の協業によるフロー改革を掲げて改革に取り組んでいます。

「拠点再編」「3PL化、共同化」「パレット輸送」「情報の共有化」がその柱となります。

さらに2020年以降目指すべき姿として、事業構造の変革を加速する物流イノベーションを掲げています。

「運び方」「造り方」「売り方」の3つを大きく改革していく方針です。

*** 社内外の協業によるフロー改革の3つのコンセプト ***

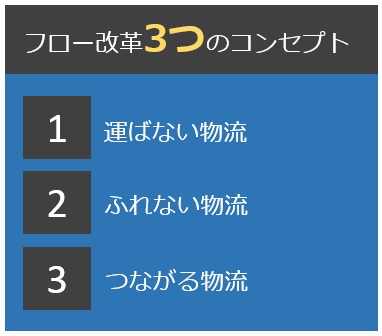

ダイキン工業では、現在取り組んでいる「社内外の協業によるフロー改革」について3つのコンセプトを設定しています。

1.「運ばない物流」・・・顧客企業との共同保管による出荷波動の標準化を目指します。

2.「ふれない物流」・・・パレット輸送による作業負荷軽減と運行効率アップを目指します。

3.「つながる物流」・・・輸入状況の見える化による無駄のない製品供給とGPSを活用した問合せ工数減と運行効率向上を目指します。

*** 「運ばない物流」の改革事例 ***

3つのコンセプトの改革事例をそれぞれ順を追ってご紹介します。

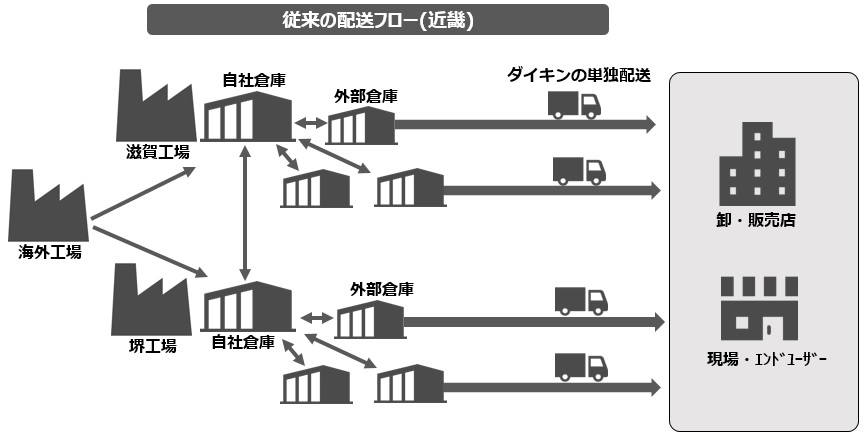

ダイキン工業では、複数の小規模配送センターがあり、以前より配送効率についていくつかの課題を抱えていました。

横持ちや積載効率の低下、テリトリー重複等がその主なものです。

また複数配送センターでの積込や製品の集約が発生し、ドライバーの拘束時間が長時間化するといった課題もありました。(下図参照)

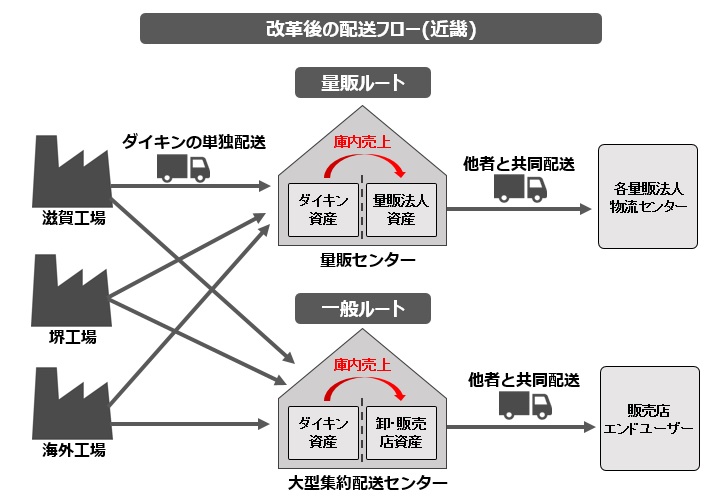

こうした課題に対して、ダイキン工業では販路別(量販・一般)に物流拠点を集約・再編する改革に取り組みました。

自社に拘らずに、外部の大型倉庫を活用し、納入先との共同保管を実施しました。

これにより、受注時に倉庫内移動だけで完結する「運ばない物流」を実現しました。

また、配送時は他社との共同配送により配送効率の向上を図りました。(下図)

自社倉庫及び複数の外部倉庫を大型倉庫に集約し、販売店やOEM先の資産保管を営業や販社を通してダイキンの配送センターに誘致し、庫内売上や共同配送を実現しました。

従来だと月末に出荷が集中することで、トラックの手配等に振り回されることがありましたが、改革後は出荷波動を平準化することに成功し、物流の制約によって営業に迷惑をかけることも無くなりました。

販売情報を事前に加味して、月末の大量出荷時には納入先との共同保管倉庫内での名義変更のみで対応が可能になったのです。

次回は2つ目の「ふれない物流」についての改革事例をご紹介しますのでご期待ください。

*** 最後まで読んで頂いた方にお知らせ ***

弊社が独自開発した「輸快通快」は物流現場の生産性を徹底的に追及した荷造りシミュレーションシステムです。

下記のようなお悩みはございませんか?

1.ヤマト・佐川・西濃・福通・ゆうパック等を使っているが、最も安く運べる方法を算出する方法は無いか?

2.最適な箱サイズに荷造りを自動で指示してくれる仕組みはないか?

従来は大口の荷主の場合、サイズや重量に関係なく1個口いくらで運賃が設定されていました。

しかし、今後は大口荷主であっても、サイズや重量別に運賃が細かく設定されるようになっていきます。

これまで、荷造り最適化についてはあまり意識されていませんでしたが、今後は自社の輸送コストを大きく左右する重要な要素になっていきます。

是非この機会に「輸快通快」をご検討下さい。