食品業界の品質は食品物流システムで決まる! 第3弾|オープンソースの倉庫管理システム(WMS)【インターストック】

食品業界の品質は食品物流システムで決まる! 第3弾

需要予測システムを活用して「発注点管理」の設定を行おう!

2020年の東京オリンピックを控え関東地区を中心として、

約3年後の2018年までに受け皿となるインフラの整備に向けた取り組みが、

様々な業界で更なる変化した動きが活発になっていく事でしょう。

益々、食品物流においても活発な変化が想定されます。

そこで、今回は在庫管理の在庫コントロールの役割の中でも「発注点管理」に

フォーカスを当てたいと思います。

通常、在庫は必要に応じて適した数量が入荷、保管とプロセスを経て出荷していきますが、

なかなかうまく在庫の最適化を維持する事ができないものです。

季節変動は勿論の事、その日の気温や天候、競合商品の動向、需要の変動等、

様々な要素が大きく関わり、常に流動的な市場の分析は困難が伴います。

その影響により、大きく2つのリスクが常に存在しています。

1つは当初想定していた出荷数量を大きく下回り過剰在庫となるケース。

もう1つは、大きく上回り欠品となり機会損失となるケースがあります。

その際に重要な問題として浮上するのが、「過剰在庫」と「欠品」のリスクを誰が責任を取るのかと言う部分です。

製造部門でしょうか?それとも、営業部門でしょうか?

通常であれば、製造計画は営業部門からの情報も加味して計画されますので、営業部門の責任となる事が一般的だと思いますが、

そうとも言い切れません。

そもそも在庫責任を明確にしていない企業も多いのが実情ではないでしょうか。

しかし、営業部門と言うのは「売ってなんぼ!」の世界なので過剰在庫は良いとしても、欠品をして機会損失する事だけは避けたいと考える事が常です。

ところが、経営という側面から考えたら過剰在庫は決して良い結果ではありません。

どんなに売り上げが上昇したとしても、在庫の回転率が低ければ当然ROIも下がります。

つまり、各部門間によって目指すべき目標値が異なりますので、在庫に対しての考え方や、捉え方が異なって当然であるということになります。

そこで一つの方法論として挙げられるのが、過去の出荷履歴を用いて需要予測システムを活用し、統一した発注点を設定すると言うやり方です。

発注点と言うのは、もともとリードタイムを加味した上で、安全在庫とサイクル在庫を合わせた数量で設定しますが、その際に需要予測システムの情報も踏まえて検証する事で発注点数値の精度を上げる事が可能となります。

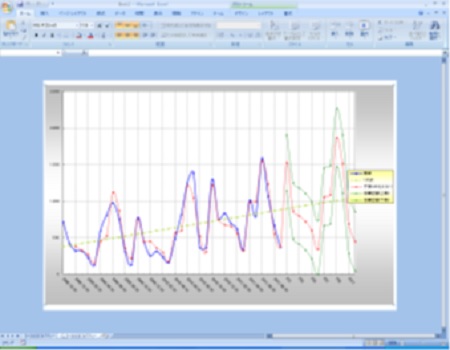

そこでご紹介になりますが、弊社の需要予測パッケージ「i-SCOPE」では、簡単なパラメーターの設定と、過去2年分の出荷実績データがあれば、

瞬時に9つの分析手法から有効性高い分析手法上位3つに絞り、信頼区間の数値を導き出す事が可能となります。

実績データから、高い標準偏差値に絞り、信頼区間の最大値と最小値を目安に検証が可能となります。

ここで導き出される予測値自体は決して100%当たると言い切れる値ではありませんが、この信頼区間を大きく外れると言う事は無いと言われています。

こうした需要予測のシステムは、従来は大手企業にしか導入ができない程の莫大な費用がかかるシステムとして認識されておりましたが、

産学協同プロジェクトで開発した「i-SCOPE」は、中小企業様にこそご活用頂きたい需要予測パッケージとして位置づけており、中小企業様に上質でありながら、安価でご利用頂けるパッケージとしてご提案させて頂いております。

在庫コントロールの役割の中でも、重要なkeyとなる「発注点管理」において、部署間の統一した数値設定に大きく役立つであろう需要予測システムも御座いますので、ご参考にして頂ければと存じます。

著者:モリオ

飲料メーカーで培った経験を活かし、 食の安全と物流をキーワードに執筆活動開始。