物流・倉庫改革の夜明け

WMSとマテハン連携の完全ガイド|自動化成功への道筋と失敗回避のポイント

倉庫の自動化・省人化を検討する際、WMS(倉庫管理システム)とマテハン(マテリアルハンドリング機器)の連携は避けて通れない重要なテーマです。しかし「本当に連携が必要なのか?」「どのような効果が期待できるのか?」と疑問を抱く企業も少なくありません。

本記事では、物流デジタル化の専門家として数多くの企業の倉庫自動化プロジェクトに携わってきた経験をもとに、WMSとマテハン連携の本質的な価値と成功の秘訣をお伝えします。

2025年07月21日 執筆:東 聖也(ひがし まさや)

WMSとマテハン連携とは?必要性と基礎知識

WMS(倉庫管理システム)とは何か

WMS(Warehouse Management System)は、倉庫内の在庫管理、入出庫管理、ロケーション管理などを統合的に管理するシステムです。単なる在庫数の把握にとどまらず、「どこに」「何が」「どのくらい」あるかをリアルタイムで可視化し、効率的な倉庫運営を支援する”倉庫の頭脳”的存在といえます。

従来の紙ベースやExcelでの管理から脱却し、バーコードやRFIDなどの自動認識技術と組み合わせることで、作業の標準化と品質向上を実現します。現代の物流現場において、WMSは競争力維持のための必須インフラとなっています。

マテハンとは?WCSとの関係

マテハン(Material Handling)は、原材料や製品などの物品を効率的に移動・保管・制御するための機器や設備の総称です。具体的には、自動倉庫、コンベア、AGV(無人搬送車)、ピッキングシステム、仕分けシステムなどが含まれます。

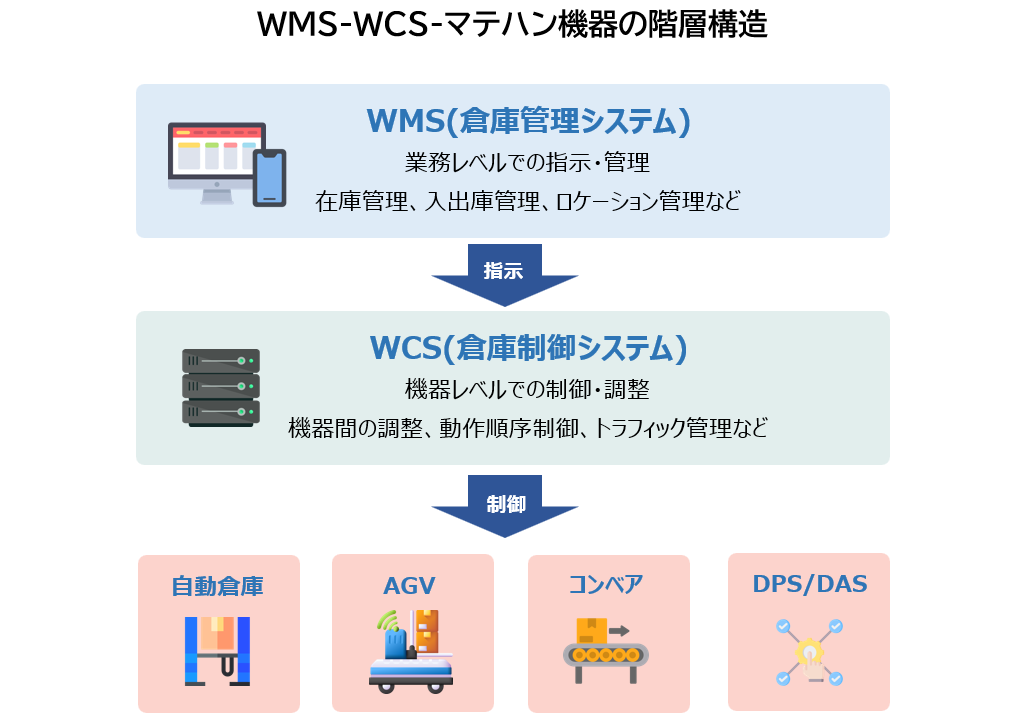

これらのマテハン機器を制御するのがWCS(Warehouse Control System)です。WCSは機器レベルでの動作指示を担当し、WMSは業務レベルでの指示を担当するという役割分担があります。つまり、WMS→WCS→マテハン機器という階層構造で連携が行われるのが一般的です。

戦後日本の物流発展を振り返ると、1960年代から始まったマテハン導入の歴史は、まさに労働力不足への対応策として発展してきました。現在の人手不足問題も、当時と本質的には同じ課題であり、技術の進歩とともに解決策も進化していると考えられます。

WMSとマテハン連携が注目される背景

近年、WMSとマテハン連携への関心が高まっている背景には、以下の社会的・経営的要因があります。

労働力不足の深刻化

物流業界の有効求人倍率は2倍を超える水準が続いており、単純に人員を増やして対応する従来の手法では限界があります。特に倉庫作業は体力的負担が大きく、若年層の確保が困難な状況です。

EC市場の急成長と多様化するニーズ

小口多頻度配送、当日配送などの要求水準の高まりにより、従来の大ロット中心の倉庫運営では対応が困難になっています。より柔軟で迅速な対応力が求められています。

物流品質への要求向上

ピッキング精度99.9%以上といった高い品質基準が当たり前となり、人的ミスを排除する仕組みづくりが不可欠となっています。

DX推進による競争力向上

経済産業省のDXレポートでも示されているように、業務効率化→最適化→DXという段階的な取り組みが企業の競争力維持に必要不可欠です。

WMSとマテハンを連携するメリット

作業の自動化・省人化による効率アップ

WMSとマテハンの連携により、従来人手に依存していた作業の多くを自動化できます。例えば、WMSが出庫指示を出すと、自動的にマテハン機器が該当商品をピッキングエリアまで搬送し、作業者は取り出すだけという流れが実現できます。

具体的な効果として、ピッキング効率が30~50%向上するケースが多く見られます。また、重量物の搬送作業から解放されることで、作業者の身体的負担が軽減され、労働環境の改善にもつながります。

興味深いことに、この自動化のコンセプトは決して新しいものではありません。1970年代にすでに欧米では「世界水準のウェアハウジング理論」として体系化されており、日本でも一部の先進企業で導入されていました。現在のAIやIoT技術により、当時の理論がより現実的で導入しやすい形で実現可能になったのです。

在庫管理精度の向上とリアルタイム可視化

WMSとマテハンが連携することで、在庫情報の精度が飛躍的に向上します。マテハン機器の動作と連動してWMSの在庫データが自動更新されるため、理論在庫と実在庫の乖離が最小限に抑えられます。

この結果、在庫精度99%以上を維持している企業も珍しくありません。また、リアルタイムでの在庫可視化により、欠品リスクの早期発見や適正在庫の維持が可能になります。

さらに、入出庫のタイミングや商品の移動履歴がすべてデータとして蓄積されるため、分析による業務改善やトレーサビリティの確保にも大きく貢献します。

ミス削減と安全性・品質向上

人的作業におけるミスの多くは、疲労や集中力の低下、作業手順の曖昧さに起因します。WMSとマテハンの連携により、作業指示の自動化と標準化が進むことで、これらのミスを大幅に削減できます。

特に、間違った商品の出荷や数量違いといった致命的なミスを防ぐ効果は絶大です。また、重量物の取り扱いや高所作業の削減により、労働災害のリスクも大幅に低減されます。

品質向上の観点では、一定の温度・湿度管理が必要な商品について、マテハン機器による自動搬送により品質劣化を防ぐことも可能です。

WMSとマテハン連携の課題・デメリットと対策

導入コスト・期間の問題

WMSとマテハン連携の最大の課題は、初期投資の大きさです。マテハン機器自体が高額である上、システム連携のための開発費用、設置工事費用なども含めると、数千万円から数億円規模の投資が必要になることも珍しくありません。

この課題への対策として、段階的導入が有効です。まず最も効果の高い工程から部分導入を開始し、ROI(投資収益率)を確認しながら徐々に拡張していく方法です。また、リースやレンタルの活用により初期負担を軽減する選択肢もあります。

投資回収期間については、人件費削減効果や品質向上効果を適切に評価することで、多くの場合3~5年程度での回収が可能です。ただし、これらの効果を正確に測定・評価するためには、導入前の現状把握が極めて重要になります。

※参考記事「WMS(倉庫管理システム)の導入費用|タイプ別相場・内訳・ROIまでくわしく解説」

システム依存によるリスク

高度にシステム化された環境では、システム障害が発生した際の影響が深刻になるリスクがあります。マテハン機器が停止すると、倉庫全体の機能が麻痺する可能性もあります。

このリスクへの対策として、以下の点が重要です。

冗長性の確保

重要な機器については二重化を図り、一方が故障してももう一方で継続運用できる仕組みを構築します。

手動運用への切り替え手順の整備

システム障害時でも最低限の業務継続ができるよう、手動での運用手順を予め整備し、定期的な訓練を実施します。

予防保全の徹底

定期的なメンテナンスとモニタリングにより、故障を未然に防ぐ取り組みを強化します。

自社業務への適合性(カスタマイズ性)

既存の業務フローとマテハン機器の標準的な動作が合わない場合、大幅なカスタマイズが必要になることがあります。しかし、過度なカスタマイズは導入コストの増大や保守性の悪化を招く恐れがあります。

適切なバランスを取るためには、導入前の業務分析と標準化が重要です。マテハン機器に合わせて業務フローを見直すことで、より効率的な運用が実現できる場合も多くあります。

「業務をシステムに合わせるか、システムを業務に合わせるか」は永遠のテーマですが、マテハン連携においては前者のアプローチがより成功確率が高いといえます。

WMSとマテハン連携を成功させる導入ステップ

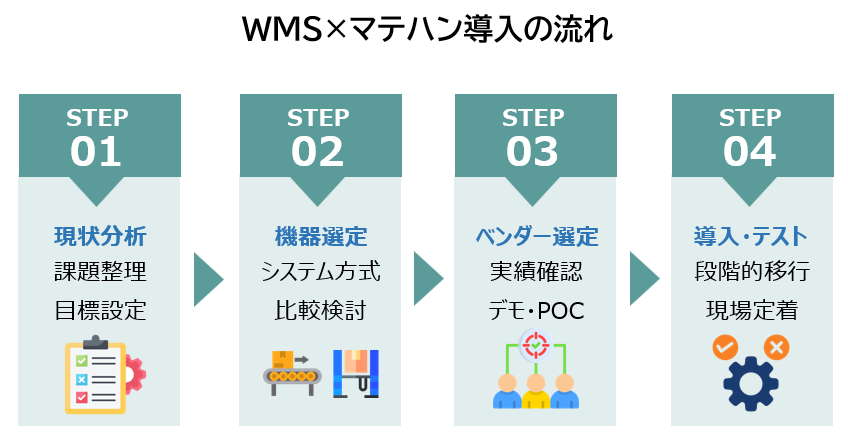

Step1 現状の課題整理と目標設定

成功する導入プロジェクトは、必ず明確な課題認識と目標設定から始まります。単に「自動化したい」という漠然とした要望ではなく、具体的な数値目標を設定することが重要です。

課題の可視化項目例

- 現在の作業時間と人員配置

- ピッキング精度とミス発生率

- 在庫回転率と適正在庫水準

- 労働災害の発生状況

- 繁忙期の対応力と限界点

目標設定の具体例

- ピッキング効率30%向上

- 出荷ミス率0.1%以下達成

- 人員削減により年間〇千万円のコスト削減

- 労働災害ゼロの実現

この段階では、外部コンサルタントや専門家の客観的な視点を活用することも有効です。自社だけでは見えない課題や改善ポイントを発見できる場合があります。

Step2 適切なマテハン機器とシステム方式の選定

目標が明確になったら、それを実現するための最適なマテハン機器とシステム方式を選定します。この選定が成否を左棺する重要なポイントです。

主要なマテハン機器の特徴

自動倉庫システム(AS/RS)は、高密度保管と高精度ピッキングを両立できる一方、初期投資が大きく柔軟性に制約があります。AGV(無人搬送車)は、既存レイアウトへの適応性が高く段階導入が可能ですが、搬送能力に限界があります。

コンベアシステムは、大量処理に適しており比較的安価ですが、レイアウト変更が困難という特徴があります。

選定の際は、自社の商品特性、出荷パターン、将来の事業計画なども総合的に考慮する必要があります。「最新だから」「他社が導入しているから」という理由だけで選定すると失敗する可能性が高くなります。

Step3 信頼できるWMSベンダーの選定

マテハン連携を成功させるためには、WMSベンダーの選定が極めて重要です。単にシステムの機能だけでなく、マテハン連携の実績と技術力を重視する必要があります。

ベンダー選定のチェックポイント

- 同規模・同業種での導入実績

- マテハン機器ベンダーとの連携実績

- システム開発・カスタマイズ能力

- 保守・サポート体制の充実度

- 導入後の改善提案能力

特に重要なのは、WMSベンダーとマテハンベンダーの関係性です。両者の連携がスムーズでないと、責任の所在が曖昧になり、トラブル時の対応が困難になる場合があります。

実際の選定プロセスでは、複数のベンダーによるデモンストレーションやPOC(概念実証)を実施し、自社の要件に最も適したソリューションを見極めることが重要です。

Step4 システム導入・テストと現場定着化

システム導入段階では、綿密な計画と段階的なアプローチが成功の鍵となります。一度にすべてを切り替えるのではなく、段階的に移行することでリスクを最小化できます。

導入プロセスの例

- システム構築・機器設置

- 単体テスト(各機器・システムの動作確認)

- 連携テスト(WMS-WCS-マテハン機器の連携確認)

- 運用テスト(実際の業務フローでの確認)

- 段階的本稼働(一部商品・一部エリアから開始)

- 全面稼働

特に重要なのは、現場スタッフへの教育・訓練です。どんなに優秀なシステムを導入しても、現場での活用が不十分では期待した効果は得られません。操作手順の標準化、トラブル時の対応手順の整備、定期的なスキルアップ研修などが必要です。

また、導入後の効果測定と継続的な改善も重要なポイントです。設定した目標に対する達成度を定期的に評価し、必要に応じてシステムの調整や運用の見直しを行います。

WMSとマテハンの連携でよくある失敗

過大な期待による目標設定の誤り

WMSとマテハン連携の失敗で最も多いのが、過大な期待による非現実的な目標設定です。「自動化すればすべてが解決する」という考えは危険です。

例えば、「人員を半分に削減できる」という期待を持つ企業もありますが、実際には監視・保守・例外処理などの人的対応は必ず残ります。また、システム化によって新たに発生する業務もあります。

現実的な目標設定のためには、同規模・同業種の導入事例を参考にしつつ、自社の特殊事情も考慮した慎重な検討が必要です。「理想の10割を目指すのではなく、確実な7割を目指す」という姿勢が成功の秘訣といえます。

システム間の責任分界点の曖昧さ

WMS、WCS、マテハン機器という複数のシステムが連携する環境では、システム間の責任分界点が曖昧になりがちです。トラブルが発生した際に「WMSの問題」「マテハンの問題」と責任のなすりつけ合いになることも少なくありません。

この問題を避けるためには、設計段階で各システムの役割と責任範囲を明確に定義し、関係者全員で合意しておくことが重要です。また、統合テストの段階で想定されるトラブルケースを網羅的に確認し、対応手順を整備しておくことも必要です。

理想的には、WMSベンダーが全体の責任を持つ体制、または信頼できるシステムインテグレーターが全体を統括する体制を構築することが望ましいといえます。

現場の業務フローとシステムの不整合

既存の業務フローを十分に分析せずにシステム導入を進めた結果、現場の実態とシステムの動作が合わずに混乱が生じるケースも多く見られます。

特に、ベテラン作業者の暗黙知やイレギュラー対応のノウハウがシステムに反映されていない場合、かえって効率が悪化することもあります。

この問題を防ぐためには、導入前の業務分析を徹底的に行い、現場の声を十分に聞いた上でシステム設計を行うことが重要です。また、可能な限り既存の優良な業務フローはシステムに反映し、問題のある業務フローのみを見直すというアプローチが効果的です。

インターストックのWMSの特徴|マテハン連携への対応・強み

ローコード開発による柔軟なカスタマイズ性

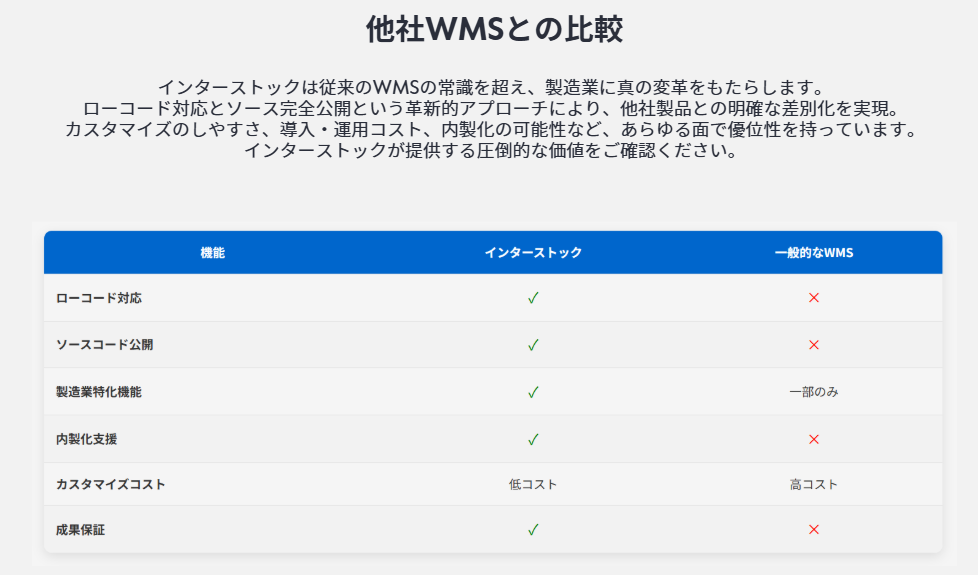

当社インターストックのWMSは、ローコード開発プラットフォームを採用することで、従来のパッケージ型WMSとスクラッチ開発の良い部分を両立しています。標準機能による迅速な導入を基本としながら、必要に応じて柔軟なカスタマイズが可能です。

マテハン連携においても、この特徴が大きなメリットを発揮します。様々なマテハン機器との連携実績があり、標準的な連携パターンについては短期間での対応が可能です。一方、特殊な要件についても、ローコード開発により迅速かつ低コストでのカスタマイズが実現できます。

特に重要なのは、導入後の運用の中で発見される改善要望や仕様変更にも、継続的に対応できる体制を整えていることです。「導入して終わり」ではなく、お客様と共に成長し続けるWMSを目指しています。

豊富なマテハン連携実績と技術力

当社では、これまで様々な業界・規模の企業において、多様なマテハン機器との連携実績を蓄積してきました。自動倉庫、AGV、コンベア、ピッキングシステムなど、主要なマテハン機器との連携ノウハウを保有しています。

また、WCS(倉庫制御システム)との連携についても、多数の実績とノウハウがあります。マテハンベンダー各社との協力関係も構築されており、スムーズな連携が可能です。

技術面では、最新のAPI技術やリアルタイム通信技術を活用し、高速で安定した連携を実現しています。また、将来の技術進歩にも対応できるよう、拡張性を重視したアーキテクチャを採用しています。

データドリブン物流の実現支援

当社のビジョンである「ユーザーが主役のデータドリブン物流」の実現において、WMSとマテハン連携は重要な役割を果たします。連携により蓄積される詳細なデータを分析することで、継続的な改善と最適化が可能になります。

具体的には、マテハン機器の稼働データとWMSの業務データを組み合わせることで、ボトルネックの発見、予防保全の実現、需要予測の精度向上などが可能です。

また、これらのデータを分かりやすいダッシュボードで可視化し、現場管理者や経営層が的確な判断を下せるよう支援しています。単なるシステム導入にとどまらず、データを活用した継続的な改善文化の醸成をお手伝いします。

※関連記事「AGVとWMSの連携は必須?連携によるメリット・障害・改善事例を解説!」

まとめ|WMSとマテハンの連携は必須?

WMSとマテハンの連携が「必須」かどうかは、企業の置かれた状況や目標により異なります。しかし、労働力不足、品質要求の高度化、競争激化という現在の事業環境を考えると、多くの企業にとって検討すべき重要な選択肢であることは間違いありません。

重要なのは、「自動化ありき」の発想ではなく、自社の課題と目標を明確にした上で、最適なソリューションを選択することです。場合によっては、WMSの導入だけで十分な効果が得られることもありますし、段階的なマテハン導入が適している場合もあります。

戦後日本の物流発展の歴史を振り返ると、技術革新と現場の創意工夫が融合した時に大きな発展が実現されてきました。現在のWMSとマテハン連携も、まさにその延長線上にある取り組みといえます。

重要なのは、技術を目的化するのではなく、あくまでも企業の競争力向上と従業員の働きやすい環境づくりの手段として活用することです。そのためには、経営層のリーダーシップと現場の協力、そして信頼できるパートナーとの連携が不可欠です。

最後に、物流DXは一朝一夕に実現できるものではありません。しかし、正しい戦略と着実な実行により、必ず成果を得ることができます。WMSとマテハン連携を検討される際は、目先の効率化だけでなく、5年後、10年後の企業の姿を見据えた長期的な視点での判断をお勧めします。

一社でも多くの企業が適切な物流DXを実現し、日本の産業競争力向上に貢献できることを心から願っています。ご不明な点やより詳細な検討をご希望の場合は、ぜひお気軽にご相談ください。専門家として、皆様の成功を全力でサポートいたします。