物流・倉庫改革の夜明け

食品業界向けWMS(在庫管理システム)の課題・トレンドと導入ポイント

画像素材:klyaksun/PIXTA

食品業界では、商品の安全性や鮮度を保ちながら効率的に在庫・物流を管理することが求められます。こうしたニーズに応えるために倉庫管理システム(WMS)への関心が高まっており、「食品業界 WMS」や「食品 在庫管理システム」といったキーワードでの検索も増えています。特にトレーサビリティ(追跡可能性)や温度帯管理、賞味期限管理といった食品業界特有の関連語で情報収集する動きが見られます。本記事では、食品業界の倉庫責任者や食品分野へのサービス拡大を検討する3PL事業者向けに、食品業界におけるWMSの課題や最新トレンド、必要な機能、導入事例、さらに「ローコード対応WMS INTER STOCK」によるソリューションの強みや導入ステップを詳しく解説します。

食品業界の在庫管理における課題

食品業界の倉庫・在庫管理には、他業界にはない固有の課題が存在します。まず賞味期限や消費期限の管理です。食品は製造後の経過時間によって品質が劣化し、期限切れによる食品ロスが常に懸念されます。在庫を過剰に抱えれば廃棄のリスクが高まり、不足すれば欠品につながります。適正在庫を維持しつつ先入れ先出しで古い在庫から出荷する仕組みが必要ですが、手作業中心ではミスも起こりやすくなります。

また、食品物流では温度管理も大きな課題です。常温品・冷蔵品・冷凍品など商品によって適切な保存温度帯が異なり、多温度帯に対応した保管と輸送が不可欠です。倉庫内でも温度帯ごとにエリア分けし、商品特性に合わせたロケーション管理を行わなければなりません。温度管理が徹底されないと品質劣化を招き、結果的に販売期間が短くなって廃棄量増加につながります。したがって、冷凍・冷蔵・常温といった複数温度帯をまたぐ在庫管理は食品業界ならではの課題です。

さらに、万一の品質問題やリコールに備えたロット管理・トレーサビリティの確保も重要です。食品の生産履歴から流通経路までを追跡できる状態にしておくことで、問題発生時に影響範囲の商品を速やかに特定・回収できます。近年は産地情報や加工履歴まで含めた食品トレーサビリティの整備が業界全体で進められており、物流・在庫管理の現場でもロット単位での商品追跡が求められています。

加えて、アレルゲン情報への対応も課題の一つです。複数の食品を扱う倉庫では、特定原材料(アレルギー物質)を含む商品を適切に区分・管理し、誤出荷を防ぐ必要があります。WMSで商品ごとにアレルゲン情報を管理しておけば、混載の防止やピッキング時の警告など安全な出荷管理に役立ちます。また、人手不足や作業の属人化も無視できません。熟練者頼りのアナログ管理では、新人教育に時間がかかったりミスが生じたりしがちです。実際、おせち料理・介護食製造企業では手書き管理による在庫数誤差や長時間労働が問題となり、パート社員の残業対応に追われていたケースもありました。この企業ではWMS導入後、在庫確認ミスがほぼ解消し作業効率も向上しています。こうした例からも、食品業界における在庫管理の課題は賞味期限・ロット・温度といった品質管理面と人手不足・ミス防止といった労務管理面の双方にまたがっていることがわかります。

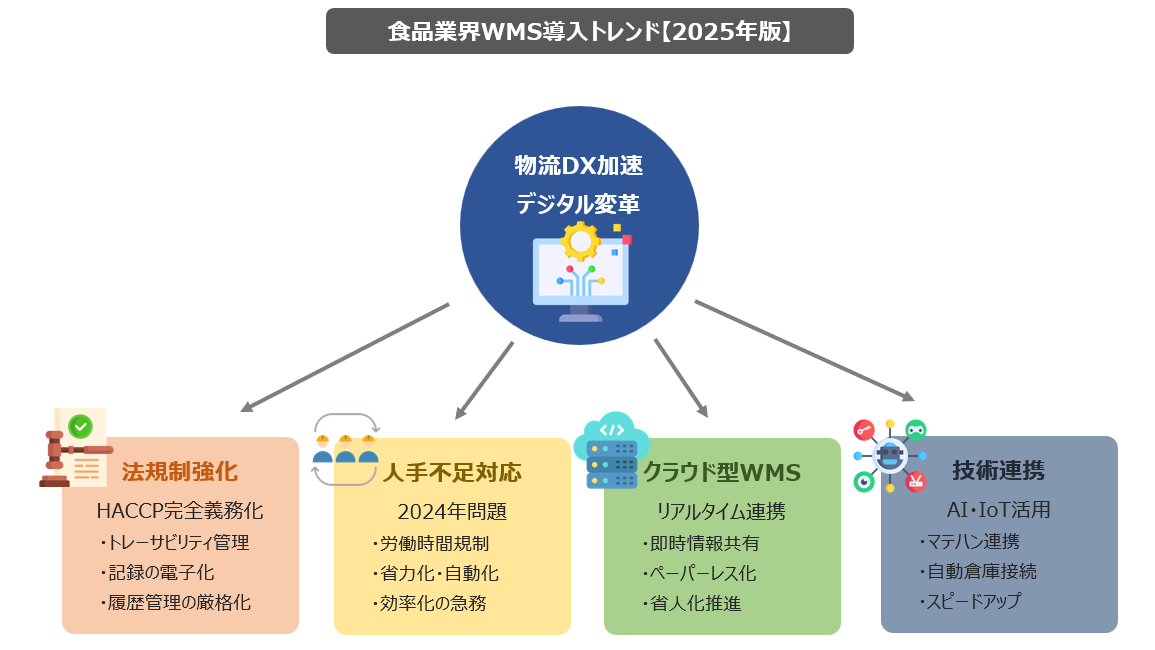

食品業界におけるWMS導入の最新トレンド【2025年版】

2025年現在、食品業界でのWMS導入は加速するDX(デジタルトランスフォーメーション)の流れの中で大きなトレンドとなっています。背景には、まず法規制の強化があります。2018年の食品衛生法改正により、2021年6月から全ての食品関連事業者に対してHACCPに沿った衛生管理が完全義務化されました。これにより、衛生管理計画の記録や製造・流通プロセスの監視が厳格に求められるようになり、結果としてWMSによるトレーサビリティ管理や記録の電子化が注目されています。HACCP対応の一環で、「いつ・どこで・誰が・どの商品を扱ったか」といった履歴をWMSで管理し、必要に応じて帳票として出力するニーズが高まりました。

次に、物流全体の人手不足や法改正による労働時間規制(いわゆる2024年問題)への対応も、WMS導入を後押しする要因です。トラックドライバーの労働制限強化により倉庫内作業の効率化が一層求められ、限られた時間で正確に出荷を完了するためのシステム化が急務となっています。WMSによって作業の効率化・自動化を進め、省力化しつつミス削減を図ることで、労働力不足に対処しようという動きです。

技術トレンドとしては、クラウド型WMSの普及とリアルタイム連携が挙げられます。近年採用が進むWMSはクラウドサービス型が増えており、荷主企業も含めた関係者がインターネット経由で在庫状況を即時に共有できるのが特徴です。例えば大手食品卸では、クラウドWMSを導入して荷主がリアルタイムで入出庫・在庫状況を確認できるようにしたケースがあります。さらにEDIシステムやハンディターミナル(バーコードスキャナ)を活用してペーパーレス化と省人化を推進している例もあります。これにより帳票の電子化や現場作業の効率アップが実現し、紙運用に伴う伝達ミスやタイムラグを減らしています。実際、食品物流大手の事例では「クラウド化によるリアルタイム情報共有やペーパーレス化による業務効率向上」は今後の物流業界全体のトレンドになる可能性が高いと指摘されています。

また、食品業界向けWMSではマテハン機器(自動倉庫や仕分け機など)との連携やAI・IoTの活用も進みつつあります。冷凍自動倉庫や搬送コンベヤをWMSと接続し、自動で入出庫やピッキングを行うことでスピードアップと省力化を図る取り組みも増えています。このように2025年現在、食品業界のWMS導入はクラウド化・リアルタイム化・ペーパーレスをキーワードに、DX推進や法対応の文脈で語られることが多くなっています。もっとも、システム導入には初期コストや現場社員のトレーニング、既存フローの変更といった課題も伴うため、そうした障壁を乗り越えるためのノウハウ共有も活発になってきています。

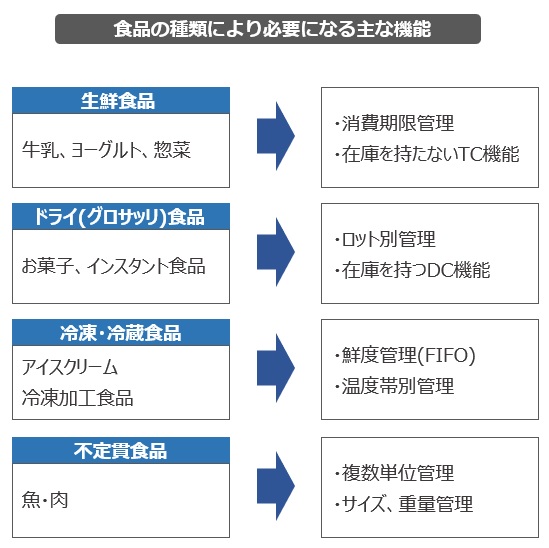

食品業界で求められるWMSの主な機能

食品業界向けWMSには、上記の課題を解決しトレンドに対応するために、以下のような業界特有の機能が求められます。

- 賞味期限・消費期限管理機能: 在庫品それぞれに賞味期限や消費期限を登録し、入出庫の際に期限チェックや残期限のアラートを出す機能です。先入れ先出し(FEFO: Fresh Earliest, First Out)を徹底するため、入庫時に期限を記録し、出庫指示では期限の古い順にピッキング指示を出すことが求められます。WMS上で期限情報を管理することで、「○日以内に出荷すべき商品」などを把握し、出荷優先度を自動設定できます。食品卸売や小売向けには納品時のルール(製造日起算で◯日以上残存など、いわゆる3分の1ルール等)に合わせた出荷可否チェック機能も必要になるでしょう。これらの期限管理機能により、食品廃棄ロスの削減や鮮度保証が実現できます。

- ロット管理・トレーサビリティ機能: 食品のロット番号や製造番号を在庫管理システムで追跡できるようにし、万一のリコール時にはどのロットの商品がどこへ出荷されたかを迅速に把握できることが求められます。WMSでは入庫時にロット情報を登録し、出庫時にもロットを記録することで、「いつ・どのロット」が「どこに出荷」されたか履歴を残せます。さらに、原材料から製品へのロット紐付け(製造指図との連携による原材料引当)にも対応すれば、原材料ロットから最終出荷先までの一貫したトレーサビリティが可能です。最近ではこれらの情報をもとにトレース可能な帳票(出荷履歴レポート)をワンクリックで出力できるWMSもあり、HACCPの記録・報告業務にも役立ちます。

- 多温度帯ロケーション管理: 常温・冷蔵・冷凍など温度帯ごとに倉庫内エリアや棚を区分し管理する機能です。食品WMSでは温度帯別に在庫を把握し、温度帯をまたぐ移動や出荷時の注意点も管理します。例えば、冷凍品をピッキングする際は保管場所(フリーザー内)から一時的に冷蔵エリアへ移す時間を短縮するよう指示したり、温度帯別に出荷リストを分けて作成したりすることがあります。WMSに温度帯情報が紐付いていれば、温度帯混載の誤出荷防止や、庫内作業者への適切な作業指示(「冷凍エリア作業は先にまとめて行う」等)も実現できます。実際、業界向けWMS製品では温度帯別に作業指示を出し分ける機能が「当たり前にできる必要」があるとされています。加えて、温度帯ごとに必要な在庫日数(リードタイム)や在庫上限が設定できると、品質保持と在庫効率のバランスを取るのに有用です。

- 不定貫・重量管理機能: 食肉や青果など、ロットごとに重量や数量が異なる不定貫商品を扱う場合の機能です。WMS上で実測重量やバラ積み数量を管理し、出荷時には総重量や個体識別番号を記録します。不定貫商品では在庫引当も重量ベースで行う必要があり、例えば「○kg入りケース×何ケース」という出荷オーダーに対し、ロットごとの重量を合算してピッキング指示を出す、といった対応が求められます。食品業界向けWMSではこの重量管理と個体識別の仕組みが標準搭載されていることが望ましいとされています。

- アレルゲン対応・検品機能: 食品の入出庫時に、バーコードだけでなく商品表示ラベル上の文字情報を読み取るOCR機能などもあると便利です。例えば、ハンディターミナルのカメラで賞味期限やロット番号を文字認識し、自動入力できれば人手入力の手間とミスを減らせます。実際、あるWMSではバーコードに加えて人が目視する文字情報やICタグも読み取り可能で、賞味期限やロットの手入力によるミスを防止しています。このような先進的検品機能に加え、アレルゲン管理ではWMSに商品ごとのアレルゲン区分を登録し、ピッキングリストや出荷検品時にアレルゲン混載をアラートする仕組みが求められます。例えば、特定アレルゲンを含む商品が注文に含まれる場合に警告を出すことで、誤って異なる商品を代替出荷するといったミスを防ぐことができます。アレルゲン情報の管理は主に品質保証部門の領域ですが、WMSで出荷段階の最後のチェックを入れることは顧客への安全提供につながります。

- リアルタイム在庫把握と帳票出力: 食品業界では在庫のリアルタイム残量管理も重要です。特に日々入出庫が激しい食品卸や小売では、現在庫をリアルタイムに把握して欠品や在庫過多を即座に是正する必要があります。WMSは入出庫と連動して在庫データを即時更新し、在庫状況を可視化します。また、複数拠点を持つ場合は本社から各倉庫の在庫をオンラインで確認できることが望まれています。さらに、HACCP記録やトレーサビリティ証明のための帳票を出力する機能も求められます。いつ・どのロットが・どこに出荷されたかを一覧できる出荷実績報告書や、温度モニタリング記録をまとめたレポートなど、食品業界ならではの帳票をWMSからスムーズに取得できれば、監査対応や顧客への説明も容易になるでしょう。

以上のように、食品業界ではWMSに求められる機能が多岐にわたりますが、特に賞味期限管理・ロット追跡・温度帯管理は欠かせない基本機能といえます。WMS選定時にはこれらが標準で備わっているか確認し、自社の扱う商材(生鮮、加工食品、飲料など)の特性に応じて必要な機能拡張が可能かどうか検討することが重要です。

食品業界でのWMS導入成功事例

実際に食品業界でWMSを導入し、課題を解決した企業の事例をいくつか紹介します。冷凍食品、飲料、日配食品などジャンル別に成功例を見ることで、自社の業態に近いケースから学ぶことができます。

冷凍・冷蔵食品分野の事例

ある食品3PL企業では、冷凍食品を含む3温度帯の商品管理に強みを持つ自社開発WMSを採用しました。クラウド型のこのWMSを導入したことで、荷主である業務用食品卸もリアルタイムに在庫を確認できるようになり、受発注のリードタイム短縮に成功しています。またEDI連携とハンディ端末活用によりペーパーレス検品を実現し、従来紙で行っていたチェック作業を大幅に効率化しました。このシステムは3温度帯の商品管理にも対応しており、冷凍・冷蔵・常温それぞれの温度管理要件を一つのWMSで包括的に扱えた点が評価されています。結果として、省力化・コスト削減と多様な食品の一元管理を両立し、業務用食品卸のDX化に寄与した成功例です。

飲料・食品メーカーの事例

飲料・食品関連でもWMS導入による効果が上がっています。例えばワインのEC販売を行う企業では、ネット通販の売上増加に伴うピッキング負荷に悩んでいましたが、WMS導入後は出荷作業が大幅に効率化されました。従来は社員が長時間かけて行っていたピッキングをアルバイトでも行えるようになり、繁忙期でも出荷遅延が解消しています。加えて、作業時間の予測が可能になり、人員配置の計画精度も向上しました。その結果、誤出荷が減少してクレームも減り、社員のモチベーションも高まったと報告されています。

また、大手コーヒーチェーン(カフェ事業)では、全国の店舗向けに食材・備品を配送する物流センターでWMSを導入しました。このケースでは、既存システムの老朽化によるデータ連携エラーや作業属人化が課題でしたが、新WMS(音声認識ピッキングシステム併用型)への移行により、出荷指示書のペーパーレス化と属人化の解消を実現しています。年間200万円ものコストカットに成功し、単純作業であれば新人でも1ヶ月程度の教育で対応可能となり、人手不足への対応力が増しました。このように、飲料・食品メーカーや外食チェーンの物流でもWMS導入効果は大きく、効率化と精度向上で事業拡大に貢献した事例が見られます。

日配・EC食品ビジネスの事例

日配食品や食品ECの分野でもWMSは威力を発揮しています。ある生鮮食品(肉類やフルーツ)のEC事業者では、受注から出荷まで全て手作業で対応していたため、注文急増時に出荷作業が追いつかずミスやクレームが発生していました。そこで物流会社への出荷作業アウトソーシングと同時にWMSを導入した結果、受注〜出荷までのプロセスを自動化することに成功しました。手作業から解放されたことでコア業務である商品開発に時間を充てられるようになり、ECモールでの注文増にも滞りなく対応できています。結果として、WMS導入前に比べて約10倍の注文を処理できる体制が整い、売上拡大を実現しました。

また、おせち料理や介護食の製造販売企業では、導入前は手書きの在庫管理で「帳簿上の数量と実在庫が合わない」という事態が頻発していました。WMS導入後は在庫がシステムで可視化され、リアルタイムに正確な在庫数を把握可能に。その結果、在庫確認ミスがほとんどなくなり、長時間の残業作業も解消されています。さらに、出荷作業もスピードアップし、適正在庫の維持に向けた体制づくりに注力できるようになりました。このように日持ちの短い日配品や繁忙期に集中する季節商品でも、WMSによってロス削減と業務効率化、ひいては従業員負担の軽減が達成された例があります。

以上、食品業界の様々なジャンルでWMS導入が成功した事例を紹介しました。共通しているのは、WMS導入によって在庫や作業の「見える化」が進み、ヒューマンエラーの削減と作業効率向上が図られている点です。これにより生まれた時間や人手の余裕を、本来注力すべき商品開発・営業などのコア業務に振り向けられるようになっています。食品業界でWMS導入を検討する際は、自社と似た課題を持つ事例を参考に、どのような効果が得られるかイメージすることが重要です。

INTER STOCKの食品業界向けソリューションの強み

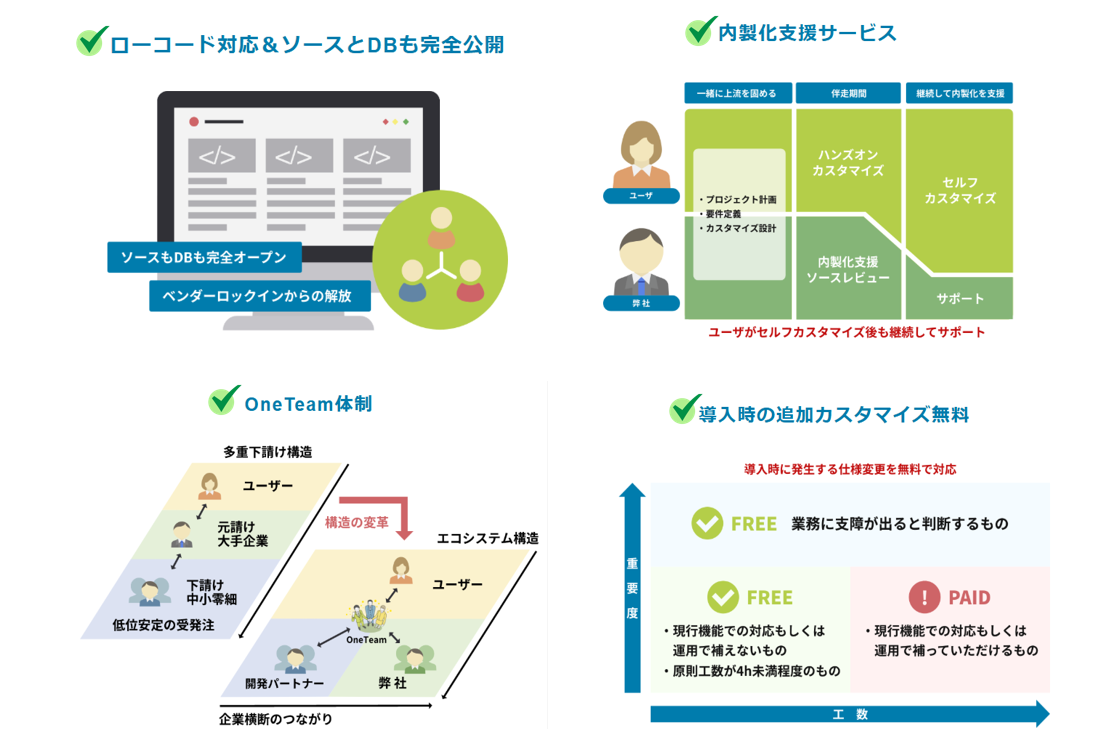

最後に、数あるWMSの中からオープンソースの倉庫管理システム「INTER STOCK」を例に、食品業界向けに訴求できる強みを整理します。INTER STOCKは株式会社オンザリンクスが提供するWMSで、セミスクラッチ型と呼ばれる開発手法を採用しているのが特徴です。

- セミスクラッチ対応による柔軟性: セミスクラッチ型とは、パッケージソフトの汎用性とスクラッチ開発(ゼロからの開発)の自由度を組み合わせた提供形態です。導入企業の業務に合わせて機能・仕様を追加実装していく形で提供され、業種特有のニーズにきめ細かく応えられます。例えば食品業界向けに「賞味期限の○ヶ月前を自動アラート」や「ロット別在庫シミュレーション」といった個別機能も順次追加していける拡張性があります。ローコードにも対応しており、帳票フォーマットのカスタマイズも自由自在で、バーコードやQRコード付きの独自ラベルを出力することも可能です。しかも導入後に運用が軌道に乗るまで追加費用は発生しない料金体系となっており、最後まで安心して調整を任せられる点も大きなメリットです。

- 多温度帯ゾーン管理と食品特有の在庫管理機能: INTER STOCKは汎用的なWMS機能に加え、食品業界で求められる賞味期限・ロット・重量管理などの機能も豊富に備えています。常温・冷蔵・冷凍といった温度帯別のロケーション管理にも対応しており、温度帯ごとの在庫ルールや作業オペレーションをシステム上で設定可能です。例えば、異なる温度帯の商品を同一オーダーでピッキングする場合の動線最適化や、温度帯ごとの在庫回転期間の管理など、多様な食品を一元管理しつつ品質を確保する仕組みを提供できます。また、賞味期限やロットを含む粒度の細かい在庫管理が可能で、不良品やアレルゲン混入品の区分管理、JANコード単位の在庫照会など現場要求に応じた管理が行えます。さらに、入出庫ごとに履歴を記録しているためトレーサビリティの確立も容易であり、必要に応じて出荷履歴や在庫推移をレポートとして出力することも可能です。

- ローコード開発環境とスピーディーな導入: オープンソースであるINTER STOCKはソースコードが公開されており、ユーザー企業側でも柔軟にカスタマイズや連携開発が行えます。専門知識がなくとも設定変更で対応できる項目も多く、まさにローコード/ノーコード的な感覚で現場要件に合わせた調整が可能です。例えば、新たな帳票様式が必要になった場合も設定画面で項目の追加・レイアウト変更ができ、プログラムを一から書き直すような大掛かりな作業なしに対応できます。加えて、クラウド環境への対応やAPI連携にも強く、他システム(受発注システムや輸配送TMS等)とのデータ連携も容易です。こうした高いカスタマイズ性と拡張性により、業務拡大や品目増加にも柔軟に追随できます。実際、INTER STOCKは稼働率99.8%という高い安定性と850社以上の導入実績を誇り、2,000社以上の物流現場視察から得たノウハウが製品に活かされています。このような実績に裏打ちされた信頼性も、食品業界において安心して導入できるポイントと言えるでしょう。

- トレース帳票と分析機能による付加価値: INTER STOCKでは食品業界でニーズの高いトレース帳票類のカスタム出力にも対応できます。セミスクラッチ型の強みを活かし、例えば「製造日・ロットから出荷先一覧を出力するレポート」や「温度センサー連携による温度履歴記録」を追加実装したケースもあります(※導入事例より)。さらに、在庫分析機能も充実しており、在庫日数や回転率、過去の需要データに基づく発注点の見直しなどもシステム上で行えます。これにより、単に現場作業を管理するだけでなく、経営視点での在庫最適化や需要予測連携にも貢献できるプラットフォームとなっています。

以上のように、INTER STOCKは食品業界固有の課題に対応できる柔軟さと機能網羅性を備えたWMSです。パッケージの利点である短期導入と、スクラッチ開発の利点である自社適合性を両立したセミスクラッチ型の提供により、「自社にピッタリのWMSを作り上げる」感覚で導入を進められます。食品業界でWMSを選定する際は、こうしたカスタマイズ性・拡張性や専門機能の有無も重要な比較ポイントになるでしょう。

※参考「ローコードWMS(倉庫管理システム)とは?独自の強みやおすすめの企業を紹介!」

WMS導入のステップと進め方

最後に、食品業界企業がWMSを導入する際の一般的なステップを解説します。適切な手順を踏むことで、導入プロジェクトの成功率を高め、現場への定着をスムーズにできます。

1.現状把握と課題の洗い出し: まずは自社倉庫の運用状況を調査し、在庫管理や物流における現在の課題を明確にします。「賞味期限切れ廃棄が多い」「在庫数の誤差が頻発している」「ピッキングに時間がかかりすぎている」など、WMSで解決したい課題と達成したい目標を整理します。食品メーカーであれば製造から出荷までのリードタイム短縮、食品卸であれば欠品ゼロや誤出荷ゼロといった具体的な目標設定が有効です。また、現行業務フローやシステム構成を可視化し、WMS導入によってどこを改善するかも検討します。

2.要件定義とシステム選定: 次に、上記課題を解決するために必要なWMSの要件定義を行います。扱う商品の種類(温度帯や賞味期限の有無など)、拠点数、1日の入出庫件数、現場作業の形態(ハンディターミナルの使用予定有無)などを洗い出し、優先度の高い機能要件を決めます。例えば「賞味期限を管理できること」「○○システム(例えば基幹ERP)と連携できること」等の必須条件を定義したら、それに基づき市場のWMS製品やベンダーをリストアップします。そしてシステム候補を絞り込み、資料請求やデモ依頼を通じて比較検討します。この段階では複数のWMS提供事業者に相談し、自社のニーズに対する適合度や対応可能なカスタマイズ範囲を確認します。食品業界の実績が豊富なベンダーや、こちらの要件に柔軟に応じてくれるベンダーを選ぶことが重要です。費用対効果の試算も行い、導入コストに見合う十分な効果が見込めるかを判断します。

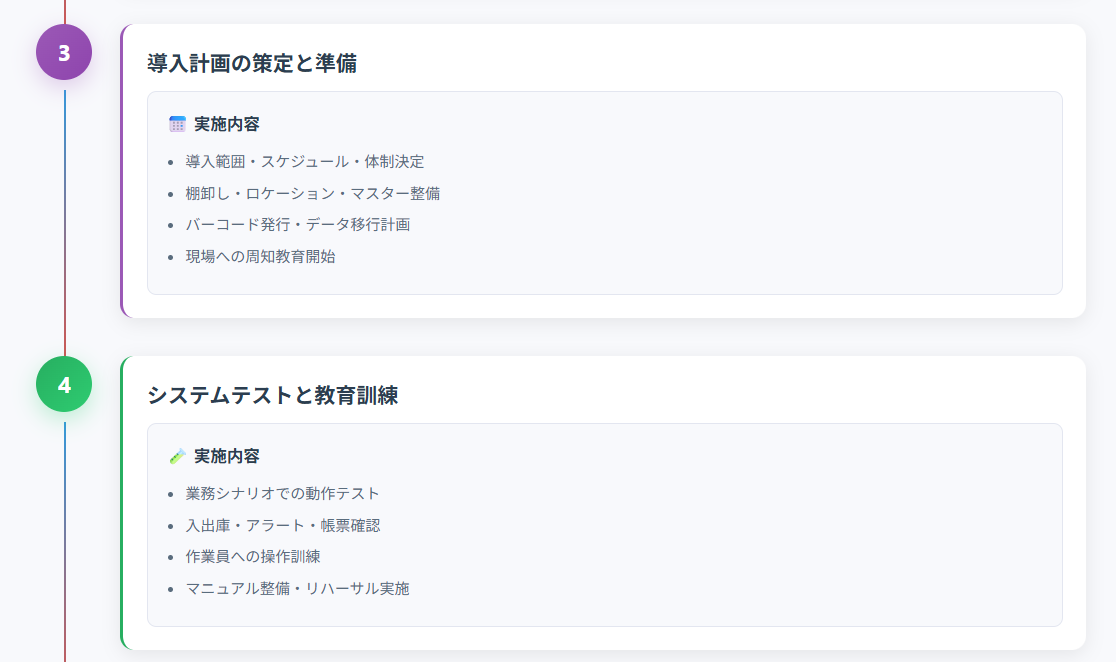

3.導入計画の策定と準備: WMSを選定したら、導入プロジェクトの計画を立てます。導入範囲(どの倉庫・どの業務に適用するか)、スケジュール(要件定義の最終確認、開発・設定期間、テスト期間、切替日程)を明確にし、社内体制(プロジェクト担当メンバー、現場キーパーソンの選出)も整備します。並行して導入前の準備として、現場の棚卸しやロケーション整理、商品マスター・在庫データの整備を行います。例えば商品にバーコードが無い場合は発行・貼付を計画したり、ロケーションコードを割り当て直したりします。また、既存システムからWMSへのデータ移行計画も重要です。商品マスタや在庫数量を新システムに登録するためのデータ抽出・変換を準備し、切替直前には在庫棚卸とデータ移行を実施します。このフェーズではベンダー側との詳細な打ち合わせを重ね、カスタマイズ要件がある場合は設計・開発を進めてもらいます。並行して現場への説明や業務フロー見直しも行い、新システム運用への移行に向けた周知教育を始めます。

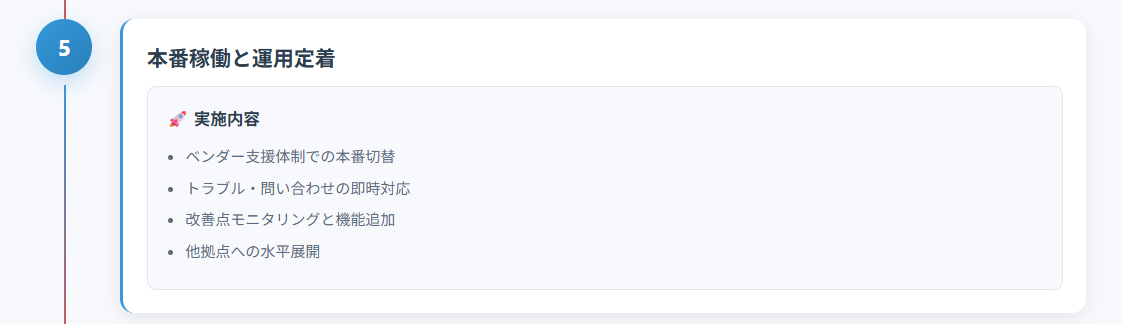

4.システムテストと教育訓練: WMS構築が完了したら、本番稼働前に十分なテストを行います。ベンダーによる内部テストの後、ユーザー受入テスト(UAT)として実際の業務シナリオを想定した動作確認を社内で実施します。入庫→在庫引当→出庫といった一連の流れに不備がないか、賞味期限切迫在庫のアラートが正しく出るか、帳票レイアウトは要件通りか、といった点をチェックします。不具合があれば修正し、問題なく動作することを確認します。テストと並行して現場担当者への操作教育も徹底します。倉庫作業員にハンディターミナルの使い方を訓練したり、担当者にマスタ登録やデータ確認方法をレクチャーしたりします。食品倉庫の場合、パートやアルバイトも多いため、マニュアルを整備して誰でも使えるようにしておくことが大切です。現場スタッフを交えてトライアル運用(リハーサル)を行い、疑問点や戸惑いを解消しておきます。

5.本番稼働と運用定着: 準備が整ったらいよいよ本番切替です。稼働当初はベンダー担当者にも常駐・待機してもらい、現場で発生する問い合わせやトラブルに即対応できる体制を敷きます。少しずつWMSに慣れていく期間を経て、業務を安定化させます。運用定着のフェーズでは、WMS導入によって改善した点・残る課題をモニタリングし、必要なら追加のチューニングや機能追加も検討します。例えば「さらなる効率化のため音声ピッキングを導入する」「分析データを活用して発注アルゴリズムを調整する」など、次の展開につなげることもできます。ベンダーのアフターサポートを活用しながら、定期的にシステム活用状況を見直すと良いでしょう。また、拠点が複数ある企業ではまずパイロット拠点で成功させ、そこでのノウハウを水平展開していくこともあります。新システム導入時にはどうしても現場の戸惑いや一時的な生産性低下が発生しますが、導入前に十分な準備と教育をしておくことでこの移行期を乗り越えやすくなります。初期段階の混乱を最小化し、現場からのフィードバックを迅速に反映させていくことで、スムーズな定着と目標達成が可能となるでしょう。

以上が食品業界におけるWMS導入の主なステップです。計画段階の8割の段取りが成功を決めるとも言われるように、事前準備が非常に重要です。現場の声を反映しながら段階的に進めることで、WMS導入プロジェクトは大きな成果を生みます。食品業界特有の要件にもしっかり対応できるWMSを選定・活用し、在庫管理の高度化と業務効率化を実現していきましょう。

※関連記事「WMS(倉庫管理システム)の導入費用|タイプ別相場・内訳・ROIまでくわしく解説」