【プロの技でカイゼン】上手なロケーション管理のやさしい手引き|オープンソースの倉庫管理システム(WMS)【インターストック】

【プロの技でカイゼン】上手なロケーション管理のやさしい手引き

画像素材:taikichi/PIXTA

2.固定ロケーションとフリーロケーションのメリットとデメリット

1.倉庫内作業の効率化は”徹底したロケーション管理”にあり

「誤出荷が頻発している」「在庫数がまったく合わない」「作業効率が上がらない」「倉庫のスペースが足りない」

こうした課題の根本原因を調査すると、どうやらロケーション管理が徹底されていないことに問題があることが分かって

きました。

ロケーションとは、倉庫内のアイテムの保管場所のことを指します。棚の間口やラックごとに番号を割り振り、アイテム

の保管場所と倉庫の位置関係を明確にすることで、倉庫作業者が棚入れやピッキングを間違えないようにするために利用

されます。

例えば、一番よくあるのが熟練の作業者の頭の中にしかロケーションが記憶されていないというケースです。熟練の作業者

が休んだりすると、たちまち出荷品質が悪くなり、誤出荷クレームが発生します。また入庫作業もどこのロケーションに

棚入れすれば良いかが分からないため、休んでいる熟練作業者の携帯に連絡して、なんとか棚入れするといったことが起きて

います。

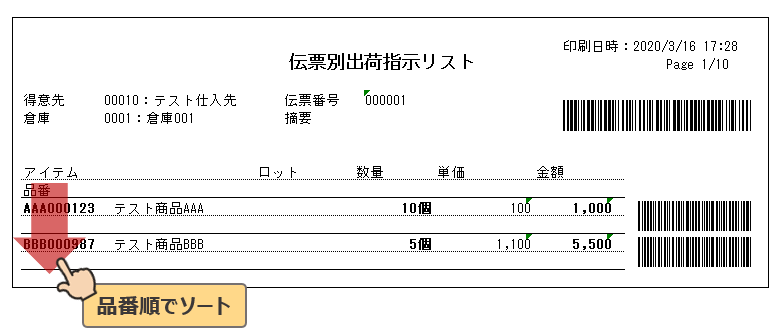

また現場レベルでロケーションを設定して、管理はしているけれども、基幹システムから出力されるピッキングリストに

ロケーションが表示されていないというケースも非常に多いです。これは基幹システムに物流機能を後付けした場合によく

見られるケースで、基幹システム側にロケーション管理という機能がないために、そのようなことになってしまいます。

この場合も作業者はアイテムコード順(品番順)にソートされたピッキングリストを見ながら、ロケーションを探し回るので、

作業動線もいったりきたりして、効率が悪く、誤ピッキングの原因になります。

今回は倉庫の作業効率向上、作業品質向上につながる上手なロケーション管理の方法について考察します。

2.固定ロケーションとフリーロケーションのメリットとデメリット

ロケーションの設定方法には「固定ロケーション」と「フリーロケーション」の2通りがあります。

固定ロケーションとは、アイテムごとに保管するロケーションを固定して決めてしまう方法です。単純で分かり易く、

倉庫管理システムなどがなくてもアナログでもなんとか運用がやっていける方法です。

デメリットとしては、保管場所が空いていても他のアイテムは置いてはいけないルールなので、どうしても無駄な空き

スペースが生まれ、保管効率は落ちてしまいます。

倉庫管理システムが導入されておらず、アナログでピッキングを行わなければいけない現場や、在庫量の変動が少ない

アイテムを取り扱う倉庫では固定ロケーションが推奨されます。

一方のフリーロケーションとは、アイテムごとに保管場所を固定するのではなく、空いている場所に自由に保管する

方法です。自由といっても、全くルールが無いのではなく、ある程度アイテムカテゴリで保管エリアを決めておきます。

ライフサイクルの短いアイテムが多くてアイテムの入れ替えが多頻度の場合や、在庫量の変動が激しいアイテムを取り扱

う倉庫では、フリーロケーションを推奨します。

但し、フリーロケーションの場合は、アイテムとロケーション番号の割り当ての関係を人間が記憶することは不可能なので、

フリーロケーション管理機能を搭載した倉庫管理システムや在庫管理システムの導入は必須となります。

入出荷の際に棚のバーコードとアイテムのバーコードをそれぞれ読み取ることで、アイテム名や在庫数、保管場所などの

データを自動的に管理できる仕組みです。

フリーロケーション管理は今では一般的になってきましたが、20年ほど前にはそれほど浸透していなかったように思います。

あくまで筆者の所感ですが、倉庫管理システム(WMS)や在庫管理システム(IMS)といった専用のパッケージシステムも、

フリーロケーションに標準対応できる製品はほとんどありませんでした。

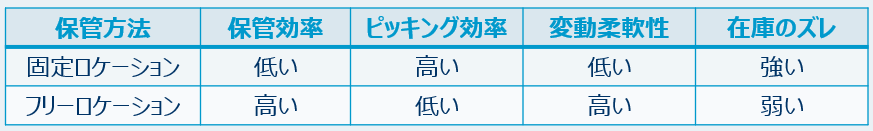

物流拠点での主な評価指標に、保管効率と作業生産性の2つがあります。上の表のとおり、固定ロケーションとフリーロケーション

では、保管効率と作業生産性がトレードオフの関係にあります。こうした課題を解決しようというのが、ダブルトランザクションの

考え方です。

物流倉庫の保管スペースを、ストックエリアとピッキングエリアの2つのスペースに分割して運用を行う方法です。在庫保管専用の

ストックエリアはフリーロケーションで保管効率を上げ、ピッキングエリアは固定ロケーションでピッキング効率を上げるという

方法です。

ピッキングエリアから商品を出荷し、ピッキングエリアの在庫が少なくなると、ストックエリアから商品を補充するというのが

基本的な流れで、2つの処理を行う事から「ダブルトランザクション」と呼ばれています。小売店における店頭とバックヤードの

関係によく似ています。

ダブルトランザクションでは、従来の保管スペースと比較して、ピッキングエリアのスペースを小さく出来る事や、ピッキングエリア内

で極力フォークリフトを使わない仕組みにすることで、生産性の向上、安全性の確保、作業効率の向上を実現できます。

在庫量が多く、多品種のアイテムを取り扱う倉庫はダブルトランザクションの採用を検討するとよいでしょう。

3.ロケーション番号の割り当て方法

ロケーション番号はどうやって割り当てれば良いかという質問を良く頂きます。これといった明確なルールはないのですが、出来るだけ

簡略化して割り当てることをお勧めしています。現場によっては20桁のロケーション番号を割り振っているケースがありますが、これだ

と現場も混乱してしまいます。ロケーション番号を簡略化し、棚のレイアウトを工夫することで、見渡しやすく動きやすい現場の動線が

生まれ、ピッキング作業の効率化やミスの軽減につながります。

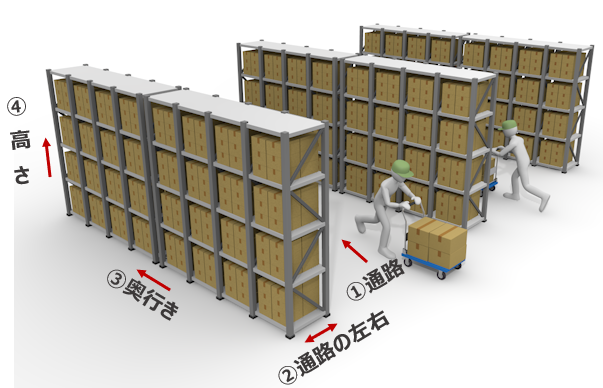

いろいろと方法はありますが、筆者がお勧めするのは「棚番」を4つの要素順に割り当てる方法です。この要素は人が実際の倉庫で

お目当ての棚を探す際の順番通りに割り当てるのが基本となります。

①通路番号・・・ピッキングのスタート位置から順に通路に番号を割り振ります。

②通路左右・・・通路を正面から見て右が1番、左を2番とします。

③棚の奥行・・・手前から順に番号を割り振ります。

④棚の高さ・・・下から順に番号を割り振ります。

まず通路に向かい、通路の左か右か確認し、棚の奥まで歩いていって、棚の高さを確認するといった順番に作業が行えるので

ロケーション番号が直観的になります。

この方法で割り振ると、「01(1通路)-1(右)-05(5列目)-04(4段目)」とハイフンを含んでも10桁で収まります。広い倉庫の場合は、

エリア(ゾーン)を分ける場合は頭にエリアNOを付与すると良いでしょう。例:「C01-1-05-04」

荷物のサイズにバラつきがあるような倉庫では、荷物のサイズごとにロケーションの表示と場所を区別します。

パレットで保管されるアイテムは「P」ブロック、大きめサイズの場合は「L」ブロック、その下のサイズは「M」ブロック

といった具合です。

人が直観的に理解できる文字をロケーション番号に割り当てることで、作業者は倉庫内の保管場所の全体像をつかみやすくなり、

移動効率を高めることができます。

4.ロケーション管理徹底の効能

ロケーション管理を徹底することで、主に以下の5つの改善効果を期待することができます。

①適正な入出庫能力を発揮できるようになる

②正確で生産性の高い入出庫が行えるようになる

③商品の入れ替わりや物量の変動に柔軟に対応できるようになる

④倉庫のスペースを有効活用できるようになる

⑤製造ロットや有効期限などで先入れ先出しが確実に行えるようになる

倉庫機能を満足し、効率のよい保管方法を実現するため、この機会に自社倉庫のロケーション管理を見直されてみては

いかがでしょうか?