物流デジタルによる標準化で物流コスト上昇、人手不足を一挙解決!|オープンソースの倉庫管理システム(WMS)【インターストック】

物流デジタルによる標準化で物流コスト上昇、人手不足を一挙解決!

画像素材:elevartuch/PIXTA

<目次>

1.自動車大手、半導体不足で年明け大幅減産

宮崎県延岡市にある旭化成の子会社「旭化成マイクロシステム」の工場で昨年10月に発生した火災の影響で、

電動パワーステアリングなどに利用される半導体部品が在庫不足となり、自動車大手各社が大幅な減産を余儀

なくされました。自動車産業の地産地消型のサプライチェーンがここにきて脆さを露呈しています。

サプライヤー1社、しかもたった1つの工場の部品供給が停止しただけで、自動車業界全体のサプライチ

ェーンが大きな影響を受けるリスクにあることが改めて浮き彫りになりました。

製造業にとって自社のサプライチェーンが途絶し、顧客に製品やサービスが供給できなくなるリスクは

極めて深刻な課題です。サプライチェーンを足回りで支える物流においても、事業者の経営破綻、地震や

風水害などリスク対策が喫緊の課題となっています。在庫拠点分散・物流網再構築だけでなく、リスクの

規模や性質に応じて、さまざまな対策が重層的に実施されなければなりません。

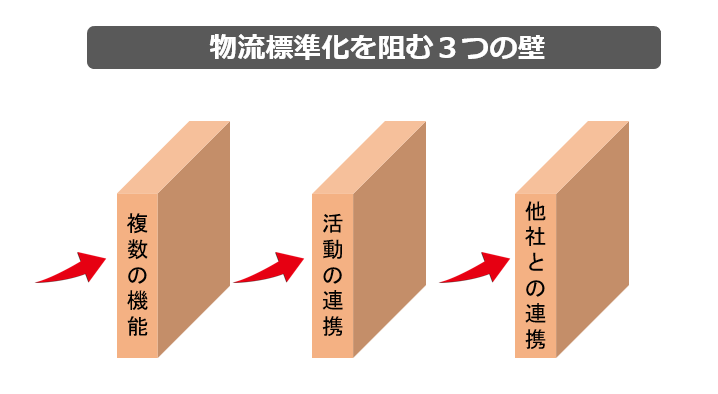

2.物流標準化を阻む3つの壁

多くの企業が最新テクノロジーを活用した物流業務の「標準化」に取り組んでいます。

最新のテクノロジーを上手く活用出来れば、IoTによってフォークリフトやマテハン機器同士を連動させて、

作業全体のスループットを高めていく仕組みや、サプライチェーン全体でプラットフォームを構築し、集め

たデータをAIで分析して最適なアクションを導き出すような仕組みが実現可能です。すでにそのようなデジ

タル活用に成功している企業も存在します。

しかし現実にはデジタルを活用して標準化を実現出来ている企業はまだまだ少なく、個々の作業単位での

省人化や効率化に留まっているところが多いのが実状です。

インターネットが登場し、スマートフォンが普及して、さらにIoTデバイスによってネットワークの粒度が

企業からヒト、さらには1つ1つのモノへとどんどん小さくなっています。ネットワークの粒度が小さく

なればなるほど、それらを上手く利用することで新たな標準化を生み出すチャンスが生まれてきます。

物流標準化の実現には多くの壁があります。私は物流の標準化には大きく3つの壁があると感じています。

「複数の物流機能を標準化する壁」「物流とそれ以外の活動の連携を標準化する壁」「他社の物流と連携し

て標準化する壁」です。

実際に私たちがクライアント企業と標準化に取り組むと、必ずこれらの壁にぶち当たります。

デジタルの力を借りて、物流を標準化させるには、まずこうした壁を乗り越えて、標準化出来る環境を整えな

ければなりません。そのためには、自社の物流はどのステージにあるのか、しっかりと見極めた上で、こうし

た課題をクリアしていくことが鍵となります。

3.カスタマイズ主義を前提にした標準化設計

日本は以前から欧米に比べて標準化が進まないと言われてきました。日本では、労働力の確保が比較的容易であっ

たことや、人材が優秀で真面目であるがために、人海戦術で個別最適しながら現場が作り上げられてきました。

日本のカイゼンが世界から高い評価を得るのもそのような理由からです。

一方、欧米では作業者間のスキル差が大きいことや分業のシステムが中心であったこともあり、早い段階から物流の

標準化が実行され、デジタル化も進んできました。

日本のカスタマイズ主義はまだまだ根強く、現場や企業が納得しなければなかなか標準化が進みません。

そのため、標準化の設計は大胆かつ、慎重に進める必要があります。標準化の設計は、戦略上重要なトレード

オフをはらんでいます。過度な、あるいは誤った標準化を行うと、周りがついてこなくなるといったこと

も発生します。

4.物流標準化に向けた正しいアプローチとは

標準化というものが本来そなえている「周囲との関係」について十分に理解していないと、このプログラムは失敗します。

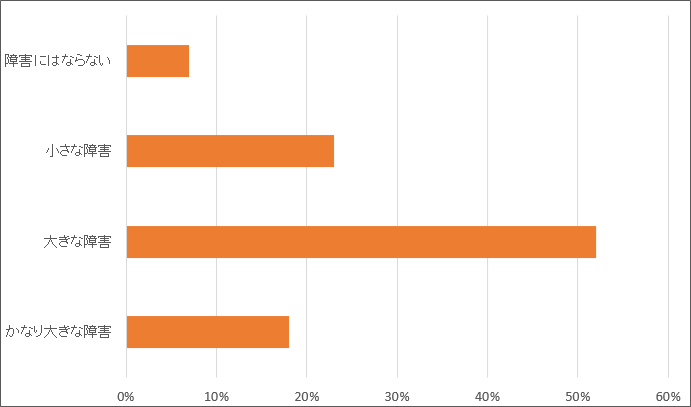

以下のグラフは、ほとんどの経営者が「標準化を実行する際に大きな障害となるのは周囲との関係だ」と考えていることを

示しています。

■「Q.標準化を実行する際に周囲との関係は障害になりますか?」

経営者であればつい、機能の一部分だけを標準化して手っ取り早く勝利を収めたいという衝動にかられるものです。自分たちがコント

ロール可能な範囲で標準化を実行する方が課題も小さくて上手くいくのではないだろうかと考えてしまいます。しかし、それではうまく

いかないのは経営者自身が過去の経験で一番よく知っているはずです。

経営者の狙いが古典的な部分最適、標準化であれば、それでも良いでしょう。最短で目に見える成果を手にすることが出来

るかもしれません。範囲が狭く、自社や部門に限定された標準化だからです。しかし、経営者がタクトをふるべき標準化

はそれではありません。

デジタルを利用した大胆かつ大規模な標準化を追求するとなると、これまでとは違ったアプローチが必要になります。

標準化のアプローチ方法については3つあります。

1つ目は「市場で最も普及した企業の標準が産業全体の標準として受け入れられる」、2つ目は「公的組織によって

行われる標準化」、3つ目は「企業が共同して行われる標準化」です。

大規模な標準化を進める際、「組織構造の変革こそが標準化のカギだ」という考え方は間違っています。標準化に取り組む

初期段階で組織構造改革を強調する経営者は少なくありませんが、そんなことをすれば、惨めなくらい小さなリターンで終

わってしまうでしょう。

昔の組織構造でなされたことはすべて間違っているはずだ。という発想のもとで、昔と違うものにするためだけの理由で

組織構造を変革しても、それは変革ではありません。周囲との関係、結びつきに注意を払い、標準化のプログムを実行する

方が明らかに大きなリターンを得ることが出来るのです。

標準化を成功させるには周囲との結びつきを、これまでの垂直統計型のビジネスモデルや、ヒエラルキー構造から

「水平協働型」に移行させていく必要があります。これからあらゆるものがサービス化していきます。そこで何が起きるか

というと、部門や企業によるコラボレーションです。相互のコネクティビティが成功のカギを握ります。「結びや繋がり」

を意識した「場」を育てていかなければ大規模な標準化は実現されません。これからの企業リーダーは、部門完結型、自社

完結型の古典的な方法ではなく、ネットワーク型社会の在り方を感覚として掴み、価値の転換を図らなければならないのです。

5.おわりに

私はデジタルを活用した標準化には2種類あると考えています。1つは情報繋ぐことで実現する「シェアリング」、もう1つ

は「属人的な作業をなくした効率化」です。

シェアリングを行う前提には、情報のオープン化が必要です。これを最近では「データの民主化」と呼んだりします。

これまでブラックボックスになっていた企業の情報がオープンになることで高度な物流ビジネスを生み出す可能性が広がります。

さらにAIやロボットを駆使して属人化された作業を標準化することで、省人化に繋げていく動きも今後さらに活発になります。

必要なリソースを必要な時に必要なだけ利用したり、貸し借りすることが可能になるのです。

第4次産業革命で生み出されたテクノロジーを使って、改善を試みる企業に信頼が集まる時代です。