物流・倉庫改革の夜明け

【WMS×需要予測】今すぐ始められる!過剰在庫・欠品を防ぐ仕組みとツール比較

物流倉庫の効率化を実現するWMS(倉庫管理システム)。しかし、いくら入出荷や在庫管理を効率化しても、そもそもの在庫量が適正でなければ、過剰在庫による保管コスト増加や、欠品による機会損失といった問題は解決できません。そこで注目されているのが「WMS×需要予測」の連携です。本記事では、需要予測機能を活用したWMSの選び方や、導入メリット、おすすめツールを徹底解説します。

2025年4月27日 執筆:東 聖也(ひがし まさや)

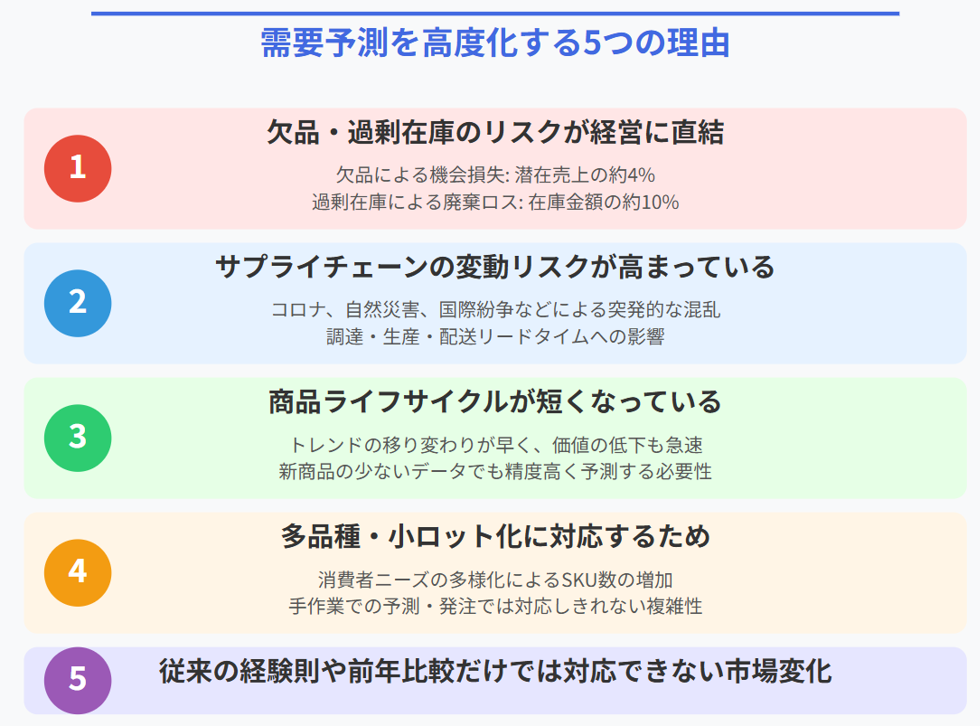

なぜ今「需要予測の高度化」が必要なのか?

「明日の売れ行きを見通す力」—それが需要予測システムの真髄です。過去の販売データを賢く分析し、市場の変化を先読みすることで、在庫の過不足を解消するこのシステムは、みなさんのビジネスの新たな

羅針盤となります。かつては熟練スタッフの経験や勘が頼りでしたが、多様化する消費者ニーズに対応するには、もはやデータ分析という確かな武器が不可欠です。

従来の経験則や前年比較だけでは近年の物量の変動に対応できないケースが増えています。需要予測を高度化する5つの理由を見ていきましょう。

欠品・過剰在庫のリスクが経営に直結する

売上機会の損失や在庫の廃棄は、直接的な損失につながります。特に利益率が低下傾向にある昨今、これらのロスは企業経営に大きな影響を与えます。

実際に、欠品による機会損失は潜在売上の約4%、過剰在庫による廃棄ロスは在庫金額の約10%にも及ぶというデータもあります。もはや「経験と勘」に頼った在庫管理は限界を迎えているのです。

サプライチェーンの変動リスクが高まっている

新型コロナウイルス、自然災害、国際紛争など、サプライチェーンを取り巻くリスクは年々増加しています。原材料不足や物流の混乱は突発的に発生し、調達・生産・配送のリードタイムに大きな影響を与えます。

このような不確実性の高い環境下では、過去の傾向だけでなく、様々な変動要因を加味した精度の高い需要予測が重要になってきます。

商品ライフサイクルが短くなっている

トレンドの移り変わりが早く、商品寿命が短くなっています。特にアパレルやエレクトロニクス業界では、新商品の投入サイクルが加速し、旧商品の価値が急速に低下するケースが増えています。

過去データの少ない新商品でも精度高く予測し、ライフサイクルに合わせた在庫計画を立てられるかが競争力を左右します。

多品種・小ロット化に対応するため

消費者ニーズの多様化により、企業は多品種・小ロット生産への対応を迫られています。SKU数の増加は在庫管理の複雑性を高め、手作業での予測・発注では対応しきれなくなっています。

需要予測システムを活用することで、膨大な商品アイテムの需要を効率的に予測し、適正在庫を維持することが可能になります。

データドリブン経営が前提となる時代背景

DX(デジタルトランスフォーメーション)の進展により、あらゆる業務判断がデータに基づいて行われる時代になっています。在庫管理もその例外ではなく、予測精度の向上が直接的な

コスト削減と売上向上につながるという認識が広まっています。需要予測の高度化は、単なる業務改善ではなく、データを活用した経営戦略の一環として位置づけられるようになりました。

WMSと需要予測を連携すると何ができる?

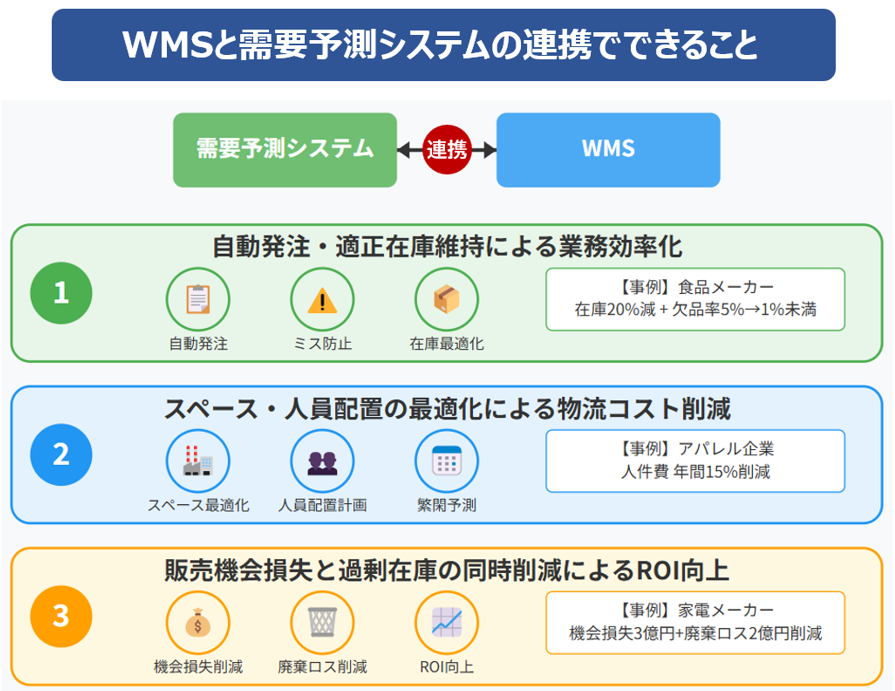

WMSと需要予測システムを連携することで、従来の倉庫管理の枠を超えた価値が生まれます。物流データを知恵に昇華させることができるのです。ここでは主要な3つのメリットを紹介します。

できること①:自動発注・適正在庫維持による業務効率化

需要予測に基づいて発注点や発注量を自動的に算出し、WMSから発注書の作成が可能になります。これにより、発注業務の工数削減と同時に、人的ミスの防止にもつながります。

また、商品ごとの需要予測パターンに応じて安全在庫水準を最適化することで、在庫総量を削減しながらも欠品リスクを最小化できます。ある食品メーカーでは、この仕組みを導入することで

在庫金額を20%削減しながら、欠品率を5%から1%未満に改善した事例も存在します。

できること②:スペース・人員配置の最適化による物流コスト削減

需要予測データをWMSと連携させることで、繁忙期/閑散期を事前に把握し、倉庫スペースや人員配置を最適化できます。需要予測というと、発注業務の効率化をイメージされる方が多いと思います。

しかし、事前に物量を把握することで、倉庫スペースや人員配置計画に使うことも可能です。例えば、需要予測に基づいて入荷量が多くなる時期には一時的なスペース確保や人員の増強を計画的に行い、

逆に需要が落ち込む時期には在庫の集約や人員の縮小を検討するなど、リソースの無駄を削減できます。こうした利用ケースはまだあまり浸透していませんが、今後はどんどん増えていくでしょう。

実際に季節変動の大きいアパレル企業では、この仕組みを活用して物流倉庫の人件費を年間約15%削減したケースもあります。

(参考)物流の2025年問題とは?2024年問題・2026年問題・2030年問題を詳説

できること③:販売機会損失と過剰在庫の同時削減によるROI向上

従来は「欠品を防ぐために多めに在庫を持つと利益を圧迫する」というトレードオフに頭を悩ませていましたが、高精度な需要予測によりこのジレンマを解消できます。

商品特性や市場状況に応じた最適な在庫レベルを維持することで、販売機会の損失と過剰在庫による廃棄ロスを同時に削減できるのです。家電メーカーの例では、予測精度の向上により年間約3億円の

機会損失と約2億円の廃棄ロスを同時に削減した事例もあります。

どんな企業におすすめ?需要予測連携の活用シーン・事例

業種ごとに異なる在庫管理の課題と、WMS×需要予測による解決事例を紹介します。

EC事業者【セール・季節商品への対応】

課題:セールやSNSマーケティングによる急激な需要変動、季節商品の在庫管理が難しい

活用事例: アパレルEC企業A社では、過去のセール時の販売データに加え、天候データやSNSでの話題度を分析し、商品ごとの需要予測モデルを構築。

これをWMSと連携させることで、セール開始前の適切な在庫確保と、セール終了後の在庫消化計画を最適化しました。

結果として、人気商品の欠品率を70%削減すると同時に、セール後の余剰在庫を約30%削減することに成功しています。

小売・卸売業【複数店舗・チャネルの一元管理】

課題:実店舗とEC、卸売など複数チャネルでの在庫の一元管理と最適配分が難しい

活用事例: 日用品卸売業B社では、300を超える取引先への出荷と自社ECサイトの運営を並行して行っていましたが、チャネルごとに在庫管理を行っていたため、全体最適化ができていませんでした。

WMSと需要予測システムを連携し、各チャネルの需要を統合的に予測・管理する仕組みを導入。これにより、在庫総量を約25%削減しながら、欠品による顧客クレームを40%減少させることに成功

しました。さらに倉庫内のピッキング効率も20%向上しています。

製造業【部品調達・生産計画との連動】

課題:原材料・部品調達から製造、出荷までの期間(オーダーサイクルタイム)が長く、需要変動への対応が遅れがち。

活用事例: 産業機器メーカーC社では、部品調達に最大6ヶ月かかる製品があり、需要予測の誤差が大きな在庫リスクとなっていました。

WMSと需要予測システムを導入し、さらに生産管理システムとも連携させることで、末端の顧客需要から逆算した部品調達・生産計画を立案する仕組みを構築。

予測精度の向上により、部品在庫を約30%削減しつつ、納期遵守率を95%以上に維持することに成功しました。

需要予測機能が使えるおすすめWMS・ツール3選【比較表付き】

需要予測機能を備えた主要なWMSツールを比較してみましょう。

T3SmartSCM/ザイオネックス株式会社

特徴:

モジュール型の設計となっており、企業の課題に応じて必要な機能だけを組み合せ可能

統計的な需要予測のほかに機械学習で予測精度を向上

クラウドのプラットフォームにより導入コストを削減

向いている企業:

中小企業〜大手企業まで幅広く対応

プロセス系製造業(食品、化学、金属など)複雑な制約条件がある製造業

価格帯:

300万円〜

WMS専門業者としてのおススメポイント:

製造業向けの複雑な制約条件対応力が圧倒的。特にサプライチェーンの上流から下流まで一気通貫で最適化したい企業に最適です。

拠点間連携やグローバルSCM管理におけるWMS連携実績が豊富で、高度な在庫最適化を実現できます。

モジュール型設計なので、現状のWMSシステムを活かしながら段階的に機能追加できる柔軟性も魅力です。

サキミル/ソフトバンク株式会社

特徴:

高精度な来店客数予測を実現する人流・気象データ分析技術

小売り・食品業界に特化したアルゴリズムによる店舗別需要予測機能

導入しやすいWebダッシュボード版プランのご用意

向いている企業:

実店舗を持つ小売業

食品スーパー、コンビニ、ショッピングモール、百貨店

来店客数の予測が売上に直結する業態

価格帯:

初期費用:3,000円

月額費用:7,900円

WMS専門業者としてのおススメポイント:

店舗型ビジネスに向いています。人流・気象データを活用した来店予測をWMSの人員配置や在庫補充計画と直結させることも可能です。

特に小売・飲食業のオペレーション効率化に威力を発揮します。Webダッシュボード版は既存WMSとの簡易連携が可能で、導入ハードルが

低いのがポイント。店舗単位の繁閑予測を基にしたWMS内のピッキング優先度設定など可能です。

Deep Predictor/AI CROSS株式会社

特徴:

ノーコードで高精度なAI予測分析が可能

誰でも簡単に扱える直感的なインターフェース

幅広い業種・用途に対応しており、生産計画や人員配置の最適化など多様なシーンで活用可能

向いている企業:

需要予測に詳しい人材がいない企業

中小企業から大企業まで

製造業、卸売業、小売業など幅広い層

価格帯:

別途ご相談

WMS専門業者としてのおススメポイント:

専門知識がなくても使いやすい設計が最大の特徴。担当者が自ら操作できる直感的なインターフェースで、予測結果の根拠が可視化されるため、

物流現場での意思決定が迅速になります。専任データサイエンティストのサポートがあるため、既存WMSとの連携においても手厚いサポートが期待できます。

特にアラート機能や在庫基準自動調整機能はWMSとの連携でより威力を発揮します。

導入前に確認すべき!WMS×需要予測のチェックポイント

需要予測システムの選定時に見落としがちなポイントを3つ紹介します。

社内の販売・出荷データをどこまで取り込めるか

需要予測の精度を左右する最も重要な要素は「インプットとなるデータの質と量」です。既存の基幹システムやECサイトなどから、

どのようなデータをどれだけの期間分取り込めるかを事前に確認しておきましょう。あとで予期せぬカスタマイズ費用など発生するリスクを潰せます。

確認ポイント:

既存システムとのAPI連携の有無

取り込み可能なデータ形式(CSV、XML等)

過去データの移行方法と費用

リアルタイム連携の可否

理想的には、最低でも過去1年分の販売データを月次・週次・日次の各レベルで取り込める仕組みが望ましいでしょう。

予測精度に影響するデータ量・更新頻度

需要予測の精度は、学習データの量だけでなく、予測モデルの更新頻度にも左右されます。特に季節性の強い商品や新商品については、予測モデルを頻繁に更新する必要があります。

確認ポイント:

予測モデルの更新頻度(日次/週次/月次)

最小限必要なデータ量

新商品の予測方法(類似商品からの推計等)

外部データ(天候、イベント等)の活用可否

例えば、「需要予測の更新は毎週月曜日の夜間バッチで実行され、翌朝には最新の予測結果が確認できる」といった運用がイメージできるかを確認しましょう。

在庫ルール(安全在庫・補充タイミング)との連携可否

需要予測の結果を実際の発注・補充業務にどう活かすかも重要なポイントです。予測結果を基に、商品ごとの安全在庫レベルや発注点を自動的に設定・更新できるかを確認しましょう。

確認ポイント:

安全在庫の自動計算機能

発注点・発注量の自動設定機能

ルールのカスタマイズ性(商品カテゴリ別など)

アラート機能の有無と設定の柔軟性

「需要予測の上振れ/下振れに応じて安全在庫水準が自動的に調整される」「欠品リスクの高い商品は自動的にアラートが上がる」といった機能の有無を確認しましょう。

(参考1)WMS導入失敗を防ぐ!失敗する10の理由とケーススタディから学ぶ対策ガイド

(参考2)SAPの在庫管理とは?WMS連携による課題解決と効率化も解説

INTERSTOCKならここが違う!現場主導で始められる需要予測活用

INTER STOCKの特徴的な機能と導入メリットを紹介します。

簡易データ連携で”今あるデータ”をすぐ活用可能

データ活用のハードルを下げるため、INTER STOCKではCSVアップロードによるデータ取込みから、各種基幹システムとのAPI連携まで、様々なレベルでのデータ連携に対応しています。

データベースも完全公開可能なため、各社の需要予測システムとの連携も自由度が高いです。

補充ルール・アラート設定などが管理画面で自由に設計可能

需要予測の結果をどう活用するかは企業によって異なります。INTER STOCKでは、管理画面上で商品カテゴリごとの安全在庫設定や、アラートルールのカスタマイズが簡単に行えます。

例えば、「定番商品は99%の充足率を維持」「定番外商品は96%の充足率で十分」といった柔軟な在庫戦略を、ITの専門知識がなくても設定可能です。

中小〜大手まで対応。必要な部分から小さく始められる柔軟性

全社一斉導入ではなく、特定の倉庫や商品カテゴリから段階的に導入することも可能です。初期投資を抑えながら効果を検証し、成功モデルを他部門に展開していくアプローチが取れます。

また、企業規模に応じた料金プランを用意しており、中小企業から大手企業まで幅広く対応しています。

ローコード・セミスクラッチ開発

既存システムとの統合や、業務フローに合わせたカスタマイズが必要な場合も、ローコード開発環境によりスピーディかつコストを抑えた開発が可能です。

完全パッケージソフトでは対応できない独自要件や、逆に完全スクラッチでは開発コストが高すぎる場合の「中間的な選択肢」として、多くの企業に選ばれています。

(参考1)ローコードWMS(倉庫管理システム)とは?独自の強みやおすすめの企業を紹介!

(参考2)WMS(倉庫管理システム)の導入費用|タイプ別相場・内訳・ROIまでくわしく解説

(参考3)クラウド型WMSとは?SaaS型・ASP型の違いやメリット・デメリット、費用相場

(参考4)パッケージ型WMSとは?どんな企業に向いてる?おすすめのベンダーも紹介

まとめ

WMSと需要予測システムの連携は、データドリブンな在庫管理を実現する有効な手段です。適切なツール選定と運用設計により、在庫コストの削減と機会損失の防止を同時に達成できます。

不確実性が高まる物流環境では、柔軟かつ高精度な需要予測に基づく在庫管理が競争優位の源泉となることは間違いありません。

自社の課題や規模に合わせたWMS×需要予測ツールを選定し、段階的に導入を進めていくことをおすすめします。まずは「小さく始めて成功体験を積む」ことが、長期的な成功への近道です。

INTER STOCKでは無料デモや個別相談も実施しておりますので、在庫管理の課題をお持ちの方はぜひお気軽にご相談ください。