物流・倉庫改革の夜明け

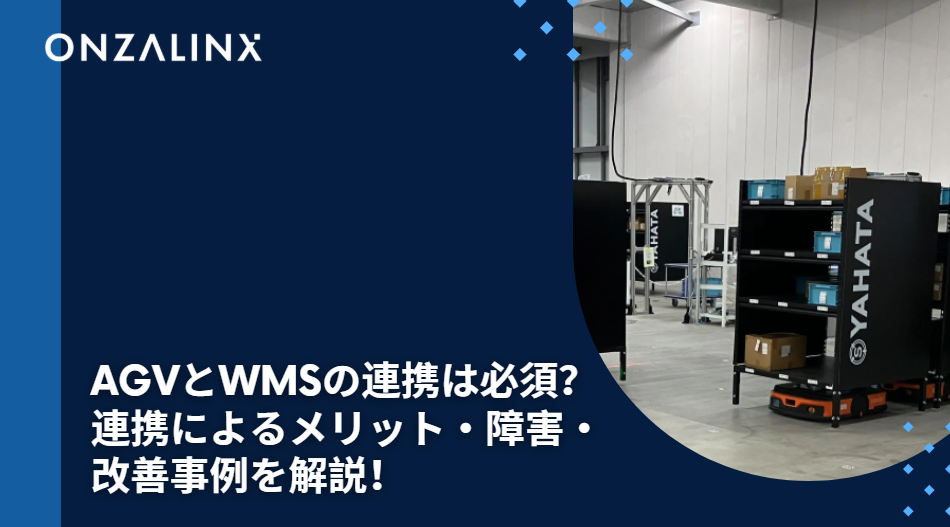

AGVとWMSの連携は必須?連携によるメリット・障害・改善事例を解説!

現代の物流業界では、倉庫内作業の自動化が急速に進んでおり、AGV(無人搬送車)の導入が一つの重要なステップとなっています。しかし、AGV単体では物流全体を最適化することは難しく、WMS(倉庫管理システム)との連携が不可欠です。この連携によって、作業効率や省人化の向上、物流品質の向上、安全性の強化など、数多くのメリットが生まれます。

本記事では、AGVとWMSの連携の重要性を徹底解説し、AGV導入を検討している企業や、すでに導入している企業に向けて、INTER STOCK(インターストック)のローコードWMSがどのようにAGVとの連携を柔軟に実現するのかをご紹介します。さらに、異なるベンダー間での連携における課題とその解決策についても触れ、具体的な改善事例を交えて、実践的なアプローチをお伝えします。

これからAGVを導入しようと考えている物流担当者の方、すでにAGVを導入したものの、もっと効率的に運用したいと考えている方にとって、有益な情報をお話できればと思います。効率化と品質向上を両立させる上で、WMSとAGVの連携は強力です。その力を引き出すために、今すぐ知っておくべきポイントを解説します。

2025年5月9日 執筆:東 聖也(ひがし まさや)

AGV単体での運用は難しい?WMS連携が不可欠な理由

AGV(無人搬送車)は倉庫内の搬送作業を自動化する画期的な手段ですが、AGV単体では倉庫全体の複雑なオペレーションには対応しきれません。例えば、事前に設定されたルートを走行するタイプのAGVの場合、、急な変更や予期せぬ事態への対応を苦手としています。

そこで重要になるのがWMS(倉庫管理システム)との連携です。WMSは入庫・出庫、在庫、ピッキングなど倉庫内業務を統合管理するシステムであり、AGVが担う搬送工程を含めた包括的な管理を行う役割を果たします。

さらにWMSとAGVを連携させることで、倉庫内物流を円滑化する効果も得られます。WMSがAGVに対して適切なタイミングで指示を出すことで、入出庫のスケジュールを最適化でき、人が荷物を運搬する手間を最小化できます。WMS上で在庫ロケーション情報と紐付けてAGVを動かせば、必要なモノを必要な場所へ自動搬送できるため、人的ミスや遅延のないスムーズな作業進行につながります。つまり、AGVの力を最大限に引き出すにはWMSとの連携が前提条件と言えるのです。

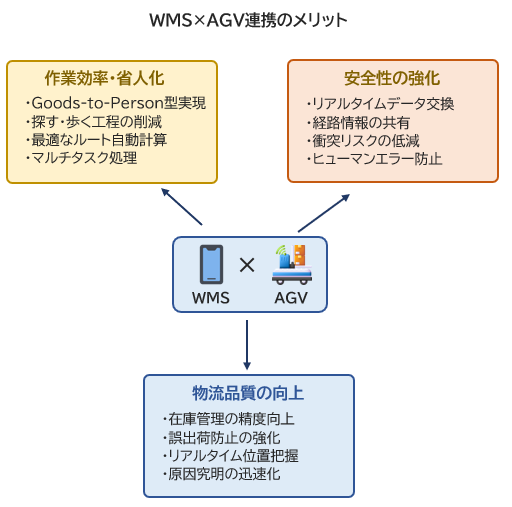

WMS×AGV連携で得られるメリット

WMSとAGVを連携させた運用により、倉庫現場では様々なメリットが得られます。ここでは主な効果として、作業効率・省人化の向上、安全性の強化、物流品質の向上の3点に分けて解説します。

作業効率と省人化の向上

WMSとAGVの連携によって最も顕著に得られるのが、倉庫オペレーションの効率化と省人化です。従来、人手で行っていた搬送作業や棚移動をAGVが自動化することで、作業者の移動時間が大幅に短縮されます。

例えば、ピッキング作業では「人が棚に行く」のではなく「棚が人のところに来る」運用が可能となり、作業者はその場で必要な商品をピッキングできるようになります。

このようにGoods-to-Person型の仕組みにより、ピッキングに伴う探す・歩く工程が削減され、結果として必要な作業人数自体を大幅に減らすことができます。

また、WMSがAGVへの指示出しやタスク割り当てを自動で行うため、各作業の待ち時間や段取りロスも減少します。人手では難しいマルチタスク処理や最適なルート計画もシステムがリアルタイムに行えるため、倉庫内のリソースをフル活用した効率的なオペレーションが実現します。

(参考1)AGV(無人搬送車)に頼らない合理的な倉庫管理:WMSで効率化を実現

(参考2)物流の2025年問題とは?2024年問題・2026年問題・2030年問題を詳説

安全性の強化

AGV導入は安全性の面でも大きなメリットをもたらしますが、WMSと連携することでその効果を最大化できます。従来、フォークリフトや台車での搬送作業では衝突事故や荷落下といったリスクが常につきまとっていました。AGVはセンサーによる障害物検知や決められた速度制御により安全に走行しますが、WMSと情報を共有することでさらなる安全管理が可能です。

例えば、WMSが倉庫内のAGVの位置や稼働状況をリアルタイムに把握し、人や他の機器との動線を調整できます。WMSとAGV・周辺機器が連動した環境では、以下のような要素が実現し、ヒューマンエラーや衝突のリスクを低減できます。

- リアルタイムなデータ交換:AGVの走行状況や倉庫内在庫情報を常時同期

- タスクの自動割り当て:AGVの作業指示や優先順位をWMS側で最適化

- 経路情報の共有:AGVの経路と作業エリアの情報を連携し衝突回避

- 安全管理の徹底:センサー検知情報や非常停止信号をWMS経由で統合管理

これらにより、人とロボットが混在する倉庫内でも安全性が確保されます。実際、WMSとロボットを連携させた現場では「倉庫内作業が効率化され、人的ミスが減少した」との報告もあり、安全でミスの少ない作業環境の構築にWMS連携が一役買っていることが分かります。

物流品質の向上

WMSとAGVの連携は、物流品質の面でも大きな改善をもたらします。まず、在庫管理の正確性向上です。WMSがAGVの動きを追跡・記録することで、「何が」「どこに」「いくつ」搬送されたかを正確に把握可能となります。

例えば、AGVがある棚を搬送した際にWMSがその棚の位置情報や積載状況を即座に更新すれば、在庫の増減や所在をリアルタイムで反映できます。この仕組みにより、入出庫処理漏れや棚卸作業の抜け漏れが防止され、常に正確な在庫データを維持できるようになります。

また、WMSに集約されたデータを分析・可視化することで、物流プロセス全体の品質管理が強化されます。たとえば、どの工程でどんなミスが発生したか、ピッキング精度や出荷ミス(誤出荷)の発生率などをWMS上でモニタリングできます。

AGVと連携していれば、「どの荷物をどのAGVが運んだか」まで履歴が追えるため、万一ミスが起きても原因究明やトレースが容易です。誤出荷防止のためにWMS側で検品を強化し、それに基づいてAGVに正しい品物のみ搬送させる仕組みを取れば、出荷品質の向上にも直結します。実際に、あるWMSソリューションでは各種自動化設備との連携によって作業効率と品質管理の向上を実現した事例が多数報告されています。このようにWMSとAGVの連携は、効率と正確さを両立した高度な物流品質を支える基盤となるのです。

WMSとAGV連携の課題-異なるベンダー間の壁とその解決策

WMSとAGVを連携させるメリットは非常に大きい一方で、現場に導入する際にはいくつかの課題も存在します。特に問題となりやすいのが、システム間連携の難易度です。多くの場合、WMSとAGVシステム(AGVを制御するソフトウェアや管理システム)は別々のベンダー製品であり、標準では互いに通信できないことがあります。異なるベンダー間ではデータ形式やプロトコルが統一されておらず、インターフェース(I/F)の個別開発が必要になるケースも少なくありません。この開発には時間とコストがかかり、プロジェクトの障壁となりがちです。

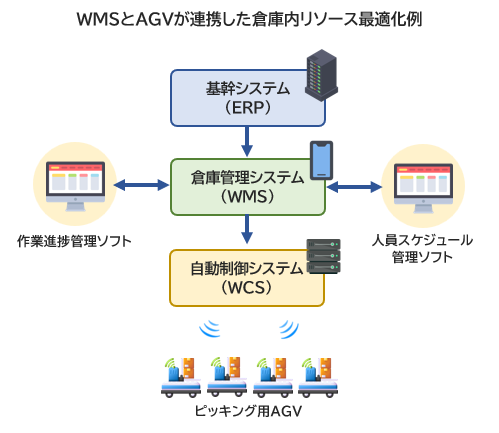

また、連携に際してシステム間の調整や運用設計の複雑化も課題です。WMSとAGVを繋ぐ方法として、中間にWCS(Warehouse Control System)や専用のAGV管理システムを設置するケースもあります。たとえば下図は、AGVソリューションにおけるWMS連携のシステム構成例です。

中央にあるWMSが上位の基幹システム(ERP)とWCSとLAN経由で接続し、複数台のAGV(ピッキング用)の動きを統括しています。各種進捗管理用のソフトや人員スケジュール管理システムとも連動しており、AGVを含む倉庫内リソースを一元的に管理する仕組みになっています。このように高度な連携を実現できますが、その反面、システム構成が複雑化し担当者間の調整事項が増えるという側面もあります。「WMSとロボットの連携」「上位システムとの連携」「ロボット前提の運用設計」という3つのポイントすべてに精通したノウハウが必要になるとの指摘もあり、自社だけで対応するにはハードルが高い場合もあります。

課題への解決策として、以下のようなアプローチがあります。

- 標準インターフェースの活用

- ミドルウェア/WESの導入

- 柔軟にカスタマイズできるWMSの採用

標準インターフェースの活用

可能であればWMS・AGV双方がサポートする標準的なAPIや通信プロトコルを利用し、カスタマイズ工数を削減する。近年ではHTTP/REST APIやMQTT、OPC-UAなどでのシステム連携事例も増えています。

ミドルウェア/WESの導入

WMSとマテハン機器を繋ぐ専用ミドルウェア(Warehouse Execution Systemなど)を活用し、各機器との接続を集約・簡素化する。WESがハブとなることで、個別開発の範囲を最小限にできます。

柔軟にカスタマイズできるWMSの採用

連携相手に合わせて自社側システムを改修できる体制も重要です。後述するように、パッケージでありながら柔軟なカスタマイズが可能なWMSを選定すれば、異種システムとのデータ連携にも素早く対応できます。特に3PLや大手物流企業では、倉庫管理においてマルチベンダー方式(複数ベンダーの専門システムを組み合わせる)が主流になりつつあります。販売管理・生産管理・WMSそれぞれ得意なパッケージを導入し、それらを連携させて全体最適を図る手法です。この潮流を踏まえると、将来的な設備追加やシステム拡張に耐えうる「連携しやすいWMS」を選ぶことが、AGV導入プロジェクト成功の鍵と言えます。

現場改善事例:WMSとAGV連携で作業効率が飛躍的に向上 【株式会社ヤハタ様導入事例】

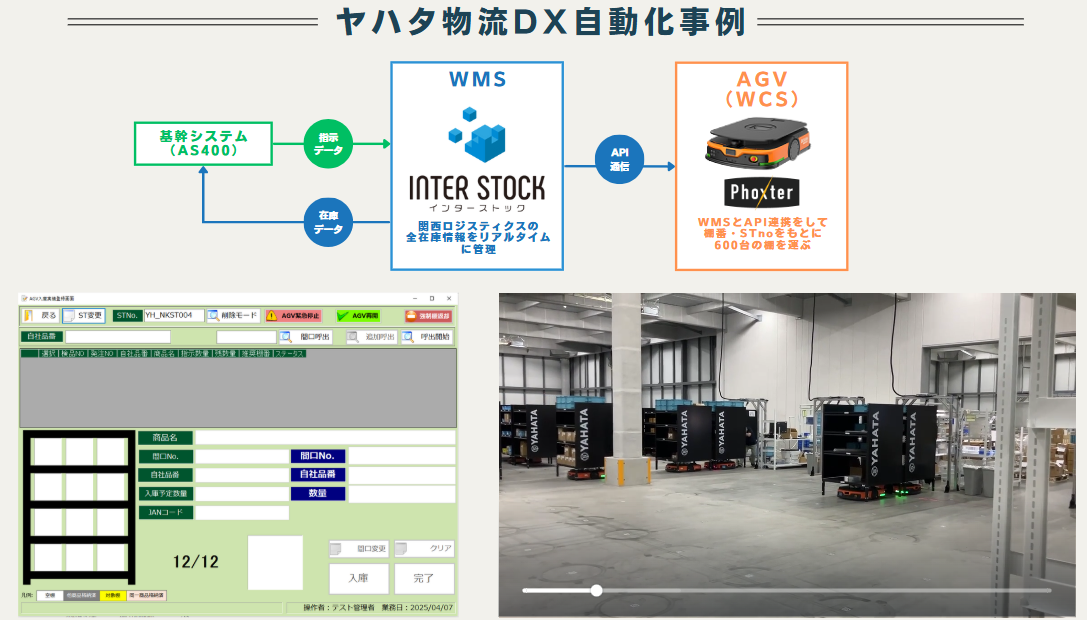

大阪府八尾市に本社を構える株式会社ヤハタは、農業機械・建設機械をメインとするねじを創業として中間部品(切削品、板金品、電装品等)を総合的に取り扱いしている企業です。同社はDX推進にあたり、物流業務の最適化という課題に直面していました。外部委託か自社物流センター運営かという選択肢の中、大阪府南茨木市に自社ハブセンターとなる「関西ロジスティクス」を開設しました。

AGV×WMSによる先進的な物流改革

現在、関西ロジスティクスセンターでは約30台のAGV(無人搬送車)と自社製造のAGV用棚600台を活用し、INTER STOCK(インターストック)WMSとの連携により日々の物流業務を効率的に運営しています。特筆すべきは、インターストックがAGVに的確な指示を送り、AGVがそれに従って指定の棚を作業エリアまで自動搬送する仕組みです。作業者はワークステーションと呼ばれる作業エリアで待機するだけで、AGVが必要な棚を運んでくるため、これまでカートを押して棚まで移動する必要がなくなりました。

独自の工夫で作業効率と精度を向上

ヤハタ様独自の工夫として、棚の表と裏の面ごとに異なるロケーション番号を振り、定点の棚を照射するライトにより、どの棚に入庫するのかを視覚的に一目で判断できるようにしています。この仕組みにより、経験の浅い作業者でも迷うことなく、高い精度で業務を遂行できるようになりました。

労働負荷の大幅な圧縮にも成功し、現在の物流業務は派遣社員11名、パート社員9名の計20名(うち女性15名)で運営されています。将来的には人員を20名から15名へと25%削減する計画も進行中です。

システム連携の仕組み

本事例では、インターストックWMSが基幹システム「IBMi」から指示データを連携し、関西ロジスティクスの全在庫情報をリアルタイムに管理しています。さらに、インターストックとAGVはAPI(JSON形式)で連携しており、棚番や作業エリアの情報をもとに、30台のAGVが600台の棚から入出庫・ピッキングに必要な棚を適切なタイミングで搬送しています。

(参考)SAPの在庫管理とは?WMS連携による課題解決と効率化も解説

作業者に優しいインターフェース

実際のインターストックの入庫作業画面では、棚の状態が視覚的に表示されるよう工夫されています。空白棚は白色、対象棚は黄色で表示され、他商品格納済・同一商品格納済などのステータスも色分けにより一目で判断できる機能が実装されています。これにより作業者は直感的に業務を進めることができ、ヒューマンエラーの低減にも貢献しています。

経済産業省にも認められた先進事例

ヤハタ様のこの革新的な取り組みは、経済産業省の「物流効率化に向けた先進的な実証事業」にも採択され、好事例として高く評価されました。事業報告会でも優れた物流DX事例として紹介されるなど、物流業界における模範的なケースとして注目を集めています。

WMSとAGV連携がもたらした効果

ヤハタ様の事例は、WMSとAGVの連携がもたらす具体的な成果を示しています。効率的な在庫管理と搬送の自動化により、作業者の移動時間が削減され、作業精度が向上しました。さらに、直感的なインターフェースにより、経験の浅い作業者でも短期間で業務を習得できるようになりました。

このように、適切なWMSとAGVの連携は、単なる自動化を超えた業務改革を実現し、労働環境の改善と業務効率の両立を可能にします。ヤハタ様の成功事例は、物流DXを検討する多くの企業にとって、貴重な参考事例となるでしょう。

セミスクラッチ型ローコードWMSでAGV連携を柔軟に実現

AGVとWMSの連携にはシステム面で乗り越えるべきハードルがあるものの、柔軟にカスタマイズできるWMSを採用することでそれらを克服できると前述しました。ここで注目したいのが、オンザリンクス社の提供する「INTER STOCK(インターストック)」というWMSです。INTER STOCKはセミスクラッチ型のアプローチを取ったWMSパッケージです。セミスクラッチ型とは、ソース完全公開&ローコード開発に対応したユーザーが主導権を握れるパッケージシステムのことです。そんなセミスクラッチ型のINTER STOCKの特徴とAGV連携における優位性について、5つご紹介します。

セミスクラッチ型開発

Inter-Stockはパッケージソフトでありながら、導入企業ごとの要望に沿って柔軟にシステムを作り込めるセミスクラッチ型WMSです。豊富な導入実績を持つ標準WMS機能をベースに、個別の業務フローや他システム連携要件に合わせてカスタマイズ開発を加えていく手法を採っています。そのため、基幹システムや他のマテハン機器との特殊なインターフェースが必要な場合でも、既存パッケージにとらわれない柔軟な追加開発で対応可能です。実際「基幹システムとの連携」や「急激なトラフィックへの対処」「市場ニーズに応じたフレキシブルな機能拡張」といった、中規模以上の企業特有の課題に応えるノウハウを備えているとされています。これは異なるベンダーのAGVを接続するようなケースでも、現場に最適化した連携システムを構築できる強みとなります。

(参考)パッケージ型WMSとは?どんな企業に向いてる?おすすめのベンダーも紹介

ローコード対応による迅速な開発

Inter-Stockはローコード開発にも対応しており、必要な機能を短期間で実装できる開発環境を提供します。ローコードとは、従来のフルスクラッチ開発よりも少ないコーディングでシステム構築が行える手法です。GUIベースの設定や既存コンポーネントの組み合わせで開発を進められるため、新たなAGVとのデータ連携機能を追加する場合でも開発リードタイムを大幅に短縮できます。これにより、現場の要請に素早く応えるシステム改修が可能となり、AGV導入プロジェクトのタイムスケジュール圧縮にも貢献します。

(参考)ローコードWMS(倉庫管理システム)とは?独自の強みやおすすめの企業を紹介!

ソースコード完全公開 & ベンダーロックフリー

Inter-Stockは導入先企業に対しソースコードを完全公開して提供されます。この方針により、将来的にユーザー企業自身での内製開発や機能追加がしやすく、特定ベンダーにシステムを独占されないメリットがあります。AGVなど新しい機器を後から導入する際にも、自社エンジニアが直接WMS側のプログラムにインターフェースを実装するといった柔軟な対応が可能です。ベンダーに改修を依頼する度に発生しがちな高額な追加費用や長い待ち時間も、Inter-Stockなら最小限に抑えられるでしょう。

追加カスタマイズ費用が不要

同製品は「追加カスタマイズ無料」を掲げており、導入後に発生した新たな要件にもコストを気にせず対応できる点が魅力です。現場のニーズに応じてAGVとの連携方法を変更・拡張したい場合でも、費用面の障壁が低いため積極的にシステム改善を進められます。結果として、運用を重ねながら最適なWMS×AGV連携を追求できる長期的な柔軟性を手にできます。

高速導入と安定稼働実績

パッケージベースである強みから、一からフルスクラッチで開発するよりも短期間で導入できるのも大きな利点です。標準機能はすでに実運用で鍛えられており、導入稼働率99.8%という高い安定性も実現しています。AGV連携のような新しい試みにも、土台が堅牢なWMSであれば安心してチャレンジできます。加えてクラウド対応も可能なため、拠点の迅速な立ち上げや3PL事業者のスピーディな契約展開にも対応しやすいでしょう。

以上のように、INTER STOCKは「パッケージの手軽さ」と「スクラッチ開発の柔軟さ」を両立したユニークなWMSです。AGVとの連携において求められるシステム柔軟性や拡張性を標準で備えているため、異なるメーカーのロボットを導入する場合でもスムーズに統合できます。実際、同製品の公式サイトでは他社の販売管理システムや生産管理システムとの豊富な連携実績が紹介されており、マルチベンダー環境下での運用ノウハウも蓄積されています。

まとめ:柔軟なWMS連携でAGV導入効果を最大限に

倉庫の自動化を進める上で、WMSとAGVの連携は切り離せない重要テーマです。適切に連携させることで、劇的な効率化や省人化、安全で高品質な物流オペレーションを実現できます。一方で、システム統合の課題にも目を向け、柔軟に対応できるWMS基盤を選ぶことが成功のポイントとなります。セミスクラッチ型ローコードWMSであるINTER STOCKは、その柔軟性と拡張性でAGV連携を力強く支援可能です。

AGV導入を検討中の倉庫管理者や物流担当の方は、ぜひWMS選定の段階から将来的なロボット連携まで見据えたシステム戦略を立て、現場のDX(デジタルトランスフォーメーション)を加速させてください。インターストックのような次世代型WMSを活用すれば、複数ベンダーの技術を組み合わせた最適解で、自社の物流競争力を大きく高めることができるはずです。

【その他合わせて読みたい記事】