物流・倉庫改革の夜明け

AS400を活用した倉庫管理のDX化|WMSで在庫管理を効率化する方法

製造業の現場を歩いていると、今でも多くの企業がAS400(現IBM i)を基幹システムとして活用している光景に出会います。1988年にIBMが発表したこのシステムは、35年以上にわたって日本の製造業を支え続けてきた信頼性の高いプラットフォームです。しかし、デジタル化の波が押し寄せる中、AS400を使い続ける企業の倉庫管理担当者からは「昔から動く基幹システムを活かしつつ、どう物流DXを進めればよいのか」という相談が後を絶ちません。

エリック・リースの「リーンスタートアップ」で提唱された「構築 – 計測 – 学習」のサイクルは、スタートアップだけでなく、レガシーシステムを持つ企業の段階的なDX化にも応用できる考え方です。つまり、AS400という既存の資産を活かしながら、小さく始めて効果を計測し、学習を重ねることで、リスクを抑えたDX化が可能になるのです。

2025年07月13日 執筆:東 聖也(ひがし まさや)

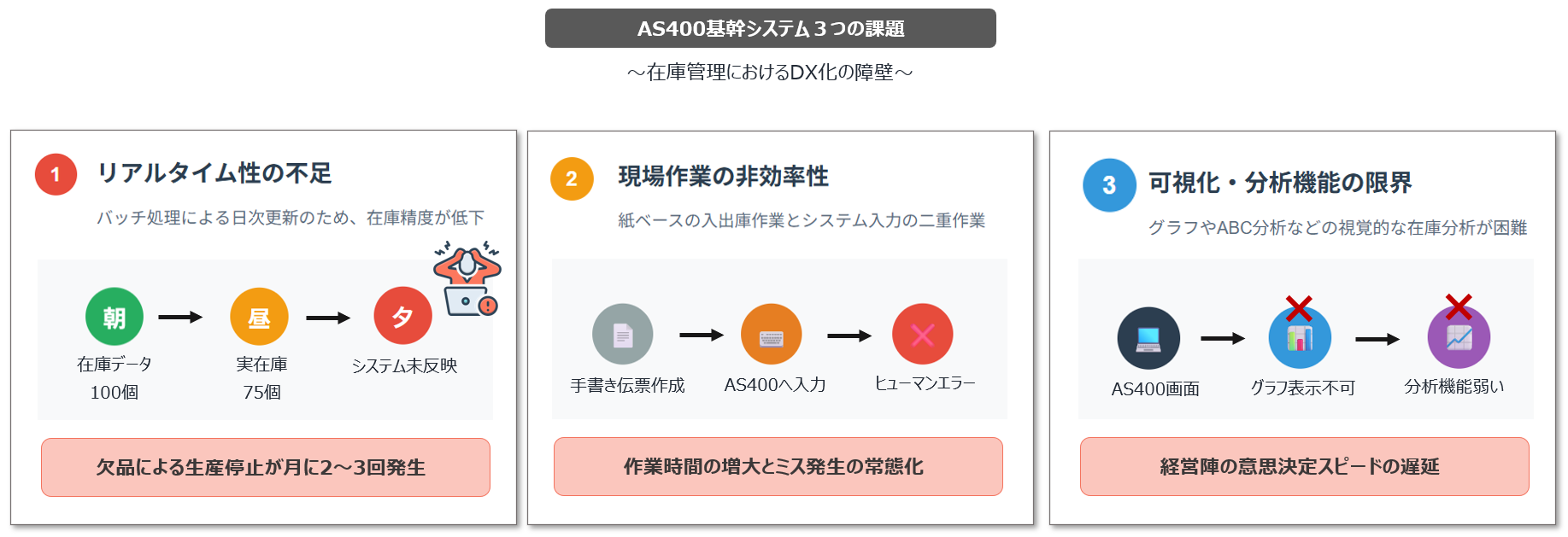

AS400基幹システムで在庫管理を続ける企業が抱える3つの課題

1. リアルタイム性の不足による在庫精度の低下

AS400上で構築された在庫管理システムの多くは、バッチ処理による日次更新を前提としています。しかし、現在の製造業には、リアルタイムでの在庫把握が求められます。特に多品種少量生産が主流となった今日では、朝の在庫情報が夕方には使い物にならないという状況が頻発しています。

ある自動車部品メーカーの事例では、AS400上の在庫データと実際の現場在庫に常に数パーセントの乖離が発生し、欠品による生産停止が月に2~3回発生していました。この問題の根本原因は、紙ベースの入出庫作業とシステム反映のタイムラグにありました。

2. 現場作業の非効率性とヒューマンエラーの多発

AS400時代の在庫管理は、多くの場合、紙の帳票に依存した作業フローが中心です。入出庫作業は手書きの伝票で行い、後からデータ入力担当者がAS400に登録するという二重作業が常態化しています。

これは現代の倉庫管理における最大の非効率要因の一つです。バーコードやハンディ端末といったデジタル技術の恩恵を受けられず、作業時間の増大とミスの発生が避けられません。

3. 可視化・分析機能の限界

AS400の画面インターフェースは、その堅牢性と引き換えに、現代的な可視化機能に限界があります。在庫の推移をグラフで確認したり、ABC分析を視覚的に行うことは困難です。経営陣が求める「一目で分かる在庫状況」を提供することができず、意思決定のスピードが遅くなる要因となっています。

基幹システム(AS400)×WMSでDX化・効率化するメリット

レガシー資産を活かした段階的なモダナイゼーション

AS400を完全に刷新するには、膨大なコストと時間、そして高いリスクが伴います。しかし、WMS(倉庫管理システム)を疎結合で連携させることで、既存の基幹システムを活かしながら、倉庫管理だけを先行してDX化することが可能です。

この「疎結合」のアプローチは、システム全体の安定性を保ちながら、部分的な改善を積み重ねる日本的な改善手法と親和性が高く、多くの企業で採用されています。

※疎結合(そけつごう)とは・・・

疎結合(Loose Coupling)とは、システム間の依存関係を最小限に抑えた連携方式のことです。各システムが独立して動作でき、一方のシステムに変更があっても、他方のシステムへの影響を最小限に抑えることができる設計思想です。IT業界では「システム間の結び付きの強さ」を表現する際に使われる概念で、疎結合の反対は「密結合(Tight Coupling)」と呼ばれます。

※参考記事「成長を目指す製造業のための物流デジタル戦略 ~技術的依存から自律へ~」

リアルタイム在庫管理の実現

WMSの導入により、バーコードやRFIDを活用したリアルタイム在庫管理が可能になります。現場での入出庫作業が即座にAS400の基幹システムに反映され、常に最新の在庫状況を把握できます。

リアルタイム在庫管理は単なる技術的な改善ではなく、企業の競争力を大きく左右する戦略的な要素です。特に製造業においては、在庫精度の向上が直接的に生産効率と顧客満足度に影響するため、その効果は計り知れません。

従来のAS400環境では、入出庫作業を紙ベースで記録し、後からまとめてシステムに入力するバッチ処理が一般的でした。しかし、この方式では「作業実施」から「システム反映」まで数時間から一日のタイムラグが発生し、その間に在庫状況が大きく変動することがありました。

WMSとの連携により実現されるリアルタイム管理では、作業者がハンディ端末でバーコードをスキャンした瞬間に、AS400の在庫データが更新されます。この「即時性」こそが、エリック・リースの「リーンスタートアップ」で提唱される「構築 – 計測 – 学習」サイクルの「計測」部分を劇的に改善する要因となります。つまり、リアルタイムデータにより、現場の変化を即座に把握し、迅速な意思決定と改善アクションが可能になるのです。

ある精密機械メーカーでは、WMS導入前は在庫精度が95%程度でしたが、リアルタイム管理の導入により99.7%まで向上しました。この数パーセントの改善が、欠品による生産停止を月3回から年1回以下に激減させ、年間で数千万円のコスト削減効果をもたらしたのです。

さらに、リアルタイム在庫管理は「可視化」の効果も絶大です。経営陣がダッシュボードで現在の在庫状況を一目で確認でき、「いま、どこに、何が、どれだけあるのか」を瞬時に把握できるようになります。これにより、従来は月次や週次で行っていた在庫分析を日次、さらには時間単位で実施することが可能となり、より精緻な経営判断が下せるようになるのです。

作業効率の飛躍的向上

ハンディ端末やスマートフォンを使った直感的な作業により、従来の紙ベース作業と比較して、作業時間を30~50%削減できるケースが多く報告されています。また、システムによるチェック機能により、ヒューマンエラーを大幅に減らすことができます。

従来の紙ベース作業では、作業者は「伝票を確認→商品を探索→数量を確認→手書き記入→別の場所へ移動→再度確認」という複雑なプロセスを繰り返していました。しかし、ハンディ端末を活用することで、このプロセスが「バーコードスキャン→システム確認→次の作業へ」という3ステップに集約されるのです。

特に注目すべきは、「無駄の排除」という考え方が、倉庫作業においても如実に現れることです。紙ベース作業では、「探す」「書く」「確認する」「移動する」といった付加価値を生まない作業が全体の60%以上を占めていました。WMS導入により、これらの無駄が大幅に削減され、作業者は本来の「物を動かす」という価値創造活動に集中できるようになります。

ヒューマンエラーの削減効果も見逃せません。ある食品メーカーでは、従来の手書き伝票による作業でミス率が0.8%発生していましたが、ハンディ端末導入後は0.05%まで低下しました。これは、システムが「商品コードの存在確認」「在庫数量との照合」「入力桁数のチェック」などを自動で行うためです。

さらに、現代のスマートフォン世代の若手社員にとって、直感的なタッチ操作は習得が容易で、新人研修期間の短縮にも寄与しています。従来は1週間要していた作業習得が、2~3日で可能になったという報告も少なくありません。

重要なのは、これらの効率化が単なる「スピードアップ」ではなく、「品質向上」も同時に実現していることです。システムによる自動チェック機能により、作業の正確性が担保されながら、同時に作業時間も短縮される。この「品質と効率の両立」こそが、AS400時代から続く製造業の現場が求めていた理想的なソリューションなのです。

実際の導入事例では、入庫作業で平均45%、出庫作業で35%、棚卸作業では実に60%の時間短縮を実現した企業も存在します。これらの効果は、人件費削減だけでなく、より迅速な出荷対応による顧客満足度向上、そして従業員の働きやすさ改善にも直結しており、企業全体の競争力強化に大きく貢献しているのです。

インターストックに寄せられたAS400に関する相談事例

事例1:自動車部品メーカーA社の挑戦

従業員300名のA社では、30年以上AS400を使い続けていました。しかし、取引先からの短納期要求に対応するため、在庫管理のリアルタイム化が急務となっていました。

相談内容は「AS400の基幹システムは安定稼働しているので残したいが、倉庫作業だけでも効率化したい」というものでした。結果として、AS400との疎結合連携が可能なWMSを導入し、3ヶ月で在庫精度を98%から99.5%に向上させることに成功しました。

事例2:化学メーカーB社の段階的DX化

B社は、危険物を扱う化学メーカーとして、システムの安定性を何よりも重視していました。「AS400を止めるわけにはいかないが、若手社員からデジタル化の要望が強い」という経営陣の悩みに対し、段階的なDX化戦略を提案しました。

まず倉庫管理から始めて効果を実証し、その後、生産管理、販売管理へと順次展開していく計画です。

事例3:食品メーカーC社の課題解決

賞味期限管理が重要な食品メーカーのC社では、AS400上でのロット管理に限界を感じていました。特に、先入先出(FIFO)の徹底と、賞味期限切れ在庫の早期発見が課題となっていました。

WMSの導入により、賞味期限をバーコードで管理し、アラート機能で期限切れを防止するシステムを構築しました。

基幹システムAS400にWMSをカスタムオンする際の確認事項

データ連携方式の選定

AS400とWMSの連携には、主に以下の方式があります。API連携、ファイル連携、データベース直接連携など、それぞれにメリット・デメリットがあります。システムの安定性と開発効率を両立させるため、自社の技術レベルと保守体制に応じた方式を選定することが重要です。

マスタデータの整備

AS400上の商品マスタ、取引先マスタ、倉庫マスタなどのデータ品質を事前に確認し、必要に応じて整備することが欠かせません。データの整備なくして成功するWMS導入はありません。

運用フローの見直し

現在の業務フローとWMSの標準機能のギャップを洗い出し、どこをシステムに合わせ、どこをカスタマイズするかを明確にする必要があります。全てをカスタマイズしようとすると、コストが膨大になり、かえって効率が悪くなる可能性があります。

基幹システムAS400にWMSをカスタムオンする費用感・相場

クラウド型WMSの場合

クラウド型WMSの場合、初期費用は100万円~500万円程度が一般的です。月額利用料は、ユーザー数や機能により20万円~100万円程度となります。AS400との連携開発費用として、別途100万円~300万円程度を見込んでおく必要があります。

オンプレミス型WMSの場合

オンプレミス型の場合、ライセンス費用として300万円~1,000万円程度が必要です。これに加えて、カスタマイズ費用、インフラ構築費用、保守費用などを考慮すると、総額で1,000万円~3,000万円程度の投資が必要となります。

ただし、これらの費用は、在庫精度の向上による欠品削減効果、作業効率化による人件費削減効果を考慮すると、多くの場合、2~3年でのROI実現が可能です。

インターストックのローコードWMSの強み

1. AS400との高い親和性

当社のローコードWMSは、AS400をはじめとするレガシーシステムとの連携実績が豊富です。IBM i の特性を理解したエンジニアが、安定性を重視した連携方式を提案いたします。

2. 段階的な導入アプローチ

リーンスタートアップの考え方に基づき、最小限の機能から始めて、効果を実証しながら段階的に機能を拡張していくアプローチを採用しています。これにより、リスクを最小限に抑えながら、確実な効果を実現できます。

3. 現場目線のUI/UX設計

製造業の現場を熟知したエンジニアが、実際の作業フローに基づいたシステム設計を行います。理論的に優れたシステムではなく、現場で本当に使えるシステムの提供を心がけています。

インターストックのWMSとAS400を連携する流れ・期間

プロジェクト全体の期間は、通常6ヶ月~8ヵ月程度です。まず、現状分析と要件定義に1ヶ月、システム設計・開発に2~3ヶ月、テスト・導入・定着支援に1~2ヶ月という流れで進めていきます。

重要なのは、システムの稼働開始がゴールではなく、現場に定着し、期待した効果を実現することです。そのため、導入後3ヶ月間は集中的なサポートを提供し、「構築 – 計測 – 学習」のサイクルを回しながら、継続的なモニタリングと改善を支援いたします。

まとめ

AS400を活用した倉庫管理のDX化は、決して不可能な挑戦ではありません。むしろ、長年にわたって蓄積されたデータとノウハウを活かしながら、現代的な技術の恩恵を受けることができる、理想的なアプローチと言えるでしょう。

経営陣の皆様には、レガシーシステムを「負の遺産」として捉えるのではなく、「競争優位の源泉」として活用する発想の転換をお願いしたいと思います。AS400の安定性と信頼性は、他社が簡単に真似できない強みでもあるのです。

ユーザーが主役のデータドリブン物流を実現するためには、現場の声に耳を傾け、段階的に改善を重ねることが重要です。一歩ずつ着実に進めることで、必ず成果を実感していただけるはずです。

日本の製造業の競争力向上のため、AS400を活用した物流DXに、ぜひ一歩踏み出していただければと思います。