導入事例7:広島県安芸高田市 スターライト工業株式会社|オープンソースの倉庫管理システム(WMS)【インターストック】

導入事例紹介

物流管理課 課長井上 尚

-

1.2人1組での出荷検品作業

現品をセットする人、最終的に出荷前に

チェックをかける人の2人で作業 -

2.現品相違の発生

目でチェックしていたことによるヒューマンエラー

-

3.効率の悪い作業

人の目でチェックしていたため、作業効率が悪い

-

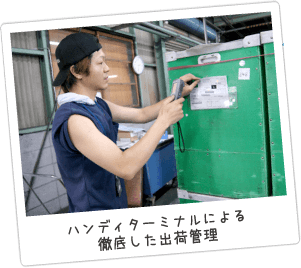

1.バーコード導入で工数削減

1人で全ての作業が可能になり、工数削減

-

2.現品相違0件

バーコードでのチェックにより、現品相違なし

-

3.作業時間の短縮

バーコード導入により出荷業務の3時間の短縮

場所の集約や移動歩数を減少させるという改善も

行うことにより、さらに1時間の作業短縮

顧客目線で徹底した品質管理を行うために

生産体制が海外へ移行する中、各企業が生産力の他に力を入れていることが【品質管理】である。品質管理もさまざまだが特に昨今注目を集めているワードが【物流改善】ではないだろうか。

そんな中、『常にさきがけ、かわり続ける』を経営方針に掲げ工業用プラスチック部品開発・製造・販売を手掛けるスターライト工業株式会社は、広島工場にて物流改善にIT投資をすることを検討していた。

失敗をプラスにとらえることで現場の意識改革を考えた

どこの企業様でも物流改善を考えるきっかけとなるのが【出荷作業】で発生するミスである。そんな悩みを抱えながら、品質管理を徹底して物流・QC改善プロジェクトを成功に導いたプロジェクトメンバーの現場責任者である井上さんのこの一言で今回の取材はスタートした。

大阪市旭区に本社を構えるスターライト工業は1936年に創業。国内初の鉄鋼圧延機用フェノール樹脂積層成形軸やプラスチック安全帽開発を隔て、1974年に広島工場を開設。広島工場では、自動車部品をメインで開発・研究を行っている。

【システム導入により、一日の作業時間と人員の割り振りの効率化そして期待していた現品相違がなくなった。】と語る井上さんに今回のプロジェクトが発足したきっかけと当時の課題を聞いてみた。現場では自社で成形した製品を出荷する際に自社ラベルを自動車メーカから支給される指定の製品ラベルに差し替える作業があるのですがそのラベルを差し間違えることで現品相違が発生していました。同社は、取扱い部品番号が非常に似通っていて、ちょっと見落とすと全然違う製品になってしまう可能性がありました。品質管理を徹底するために2人1組でダブルチェックを行っていたが部品番号が長いため、人間の目で最後まで保証することが困難でした。

そうした背景があり、社内でも物流改善のシステム化の検討が始まった。今回の【INTER-STOCK】の導入について、この問題をどのように解決して行ったかプロジェクトメンバーのシステム担当である安達さんにお話を聞いてみた。

以前から社内でバーコード管理を進める話は出ていましたが、他社の見積もり段階で在庫システムには莫大な金額がかかると言われて話が止まっていました。そんな時、あるイベントでオンザリンクスがブース出展をしていました。話を聞くと、価格的にも予算範囲内であり、機能的にも出荷検品だけでなく、その他の機能の拡張できそうだったため、話を進めることにしました。

当時、システム導入に向けて自社ラベルにバーコードの作成を進めていました。すでに自動車メーカから支給される指定の製品ラベルにはバーコードがあったためシステムの導入も容易に進めると思っていました。しかし、お客様からの製品ラベルの品番と、社内管理の品番が違っていたため、それを一致させた方がシステム的にも都合がよかったため、マスタを整理することから始めました。

整理が完了し自社ラベルを印刷しシステムのテスト稼働時にハンディターミナルでバーコードをスキャンするとなぜか読み込みがしにくい事態が発生しました。

原因は、ドットプリンタの印刷を行っており印字制度の問題で初めはとても苦労をしました。しかし現場の方の理解もあり継続して使ってもらいました。

ドットプリンタを継続利用するためにはランニングコスト等も必要で以前からQRコード化も検討していたのでシステム導入を機に切り替えることにしました。

準備には多少時間が必要でしたがQRコードに切り替えた後は驚くほど作業が効率的に行えるようになったのを覚えています。

作業者がすぐ物を出荷できる状況など、管理部分の精度がかなり上がりました。

自社の特徴として、ケースが同じ製品でも、入数がバラバラな場合があるため、ロット管理ができない場合が多々ありました。大変でしたが、それを整理しました。データの精度は確実に上がっています。以前は出荷実績を手書きしてそれを見ながら基幹システムに入力していましたが、そもそも手書きが間違っている場合がありました。手書きだと間違っていてもそもそも気づきませんでした。

現場の意見を取り入れる

システム構築

システムの導入が始まり、ハンディターミナル操作に現場の作業担当者も少しずつ慣れていきました。出荷作業はシステム導入前に2人1組で行っていましたが現在は1名で作業時間も約3時間の削減することが出来ました。

そして一番の懸念事項であった現品相違もシステム導入後、現在も一度も起きていません。現場の意義も高まりシステム構築と合わせ在庫場所の集約など他の改善も行うようになりました。そうした効果により、次は棚卸をシステム化したいとの声から、さらにシステム機能を拡張しました。

棚卸に関しても仕掛品か製品かを選択できる機能や棚卸完了後に棚札を発行する機能等いままで手書きで行っていた作業をシステム化することに成功できた。

しかし棚卸は年2回の作業なのでまだ課題はあるが、今後も両社でしっかりシステム構築を考えていきたいと思う。

今後の展開とシステム拡張について

ハンディターミナルの操作にもなれ日々の業務を行っていただいている中で今後の展開も見据えて語っていただいた。

「最終的には入庫から出庫、さらに在庫管理、という一連の流れをINTER-STOCKを活用して徹底してやっていきたいです。そこには工数的に多くの人数が必要ですが、お金をかけてでも工数削減をやってくべきかと考えています。」

「また、製品を入れるケースがあり、かなりの数がありますが、行方不明になったりすることがあります。バーコードを付けてケースが今どこにあるか追跡調査ができるようなシステム導入も考えていきたいですね。」

そう語っていただいた中には「常にさきがけ、かわり続ける」との経営方針を社員の皆様が理解し実現しているのだと感じた。