実践的な在庫分析|オープンソースの倉庫管理システム(WMS)【インターストック】

実践的な在庫分析

需要連動型在庫分析

在庫の削減がなかなか思うように進まない。

なぜだろう・・・?安全在庫や発注点の設定が属人化しており、経験と勘に頼った発注を行っている。

何かもっと効率的で最適な方法はないだろうか?

要因1

安全在庫や発注点を設定するための最適なロジックが採用されていない

要因2

アイテム数が多くて、安全在庫や発注点の見直し(メンテナンス)が追い付かない

4億円の在庫を30%削減しつつ、欠品率を1/3に減少費用対効果=4億円×30%=1億2千万円の在庫削減

過去出荷実績を用いて動的に発注点管理が可能

発注・補充コントロールでキャッシュフロー改善

3ヶ月で適正在庫を実現

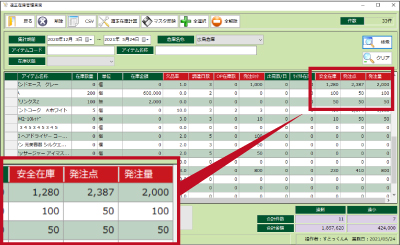

発注点、発注量、安全在庫を自動計算

アイテムが何千・何万とあると、日々変動する売れ行きや在庫数を考慮して在庫を分析・評価するのは困難です。

INTER-STOCKはそうした計算処理を日々自動で行います。

たった3つの数字を設定するだけで、過剰在庫を抑制し、欠品の発生リクスを最小限に抑えることが可能になります。

わずか3ヶ月で在庫を適正化することが出来ます。

3点在庫最適化法で再現性の高い在庫最適化

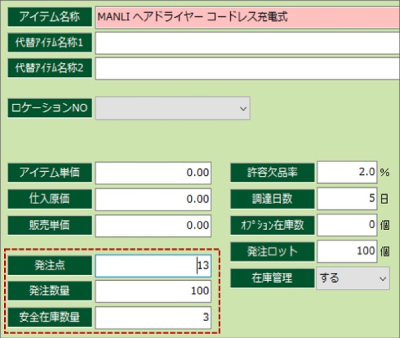

3点在庫最適化法というのは、在庫を日数で管理するという基本をベースに3つの数字を管理することで、在庫を常に最適に保つ手法です。

その3つの数字とは、「安全在庫」「発注点」「発注量」です。

在庫管理の本質は、在庫をコントロールするのではなく、発注をコントロールすることです。

3点在庫最適化法は、在庫日数から安全在庫と発注点を導き出し、その間で在庫をコントロールし、発注点を切ったタイミングで適切な発注量で手配を行う管理を実現します。

在庫4象限分析

在庫適正化へ向けたアプローチ方法が分からない。

何から手を付ければ・・・?膨大な数のアイテムがある中で、在庫適正化をどのように進めていったら良いのか分からない。

どのようにターゲットを設定して、どのようにアプローチしていけばいいのか?

要因1

沢山ある在庫アイテムの中からどのアイテムを優先的に管理すればよいか分からない

要因2

売上ABC分析だけで発注をコントロールしている

Aにランクされた高額品にターゲットを絞って発注方式を変更

7億円の在庫を15%削減、発注管理の工数を40%削減費用対効果=7億円×15%=1億5百万円の在庫削減

ターゲットを設定して、発注方法、在庫基準を決定

誰でも簡単に自社の在庫管理をレベルUP

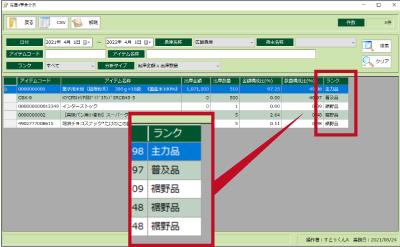

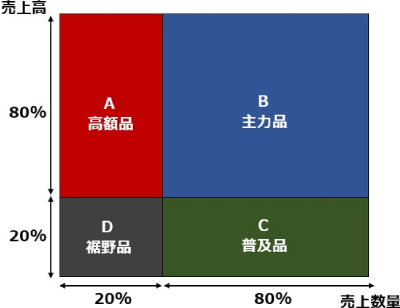

在庫を最適化するには、ABC分析だけでは限界があります。

アイテム毎の需要特性を簡単に整理できる4象限分析のフレームワークを用いて分析し、最適化するアイテムのターゲットを絞り込み、その特性別に発注方法、在庫基準を決めることで在庫最適化を誰でも簡単にレベルアップさせることが可能になります。

アイテムを4つにセグメント化して

アプローチ法を変える

- A領域(高額品)・・・販売計画と連動して発注をコントロールする

- B領域(主力品)・・・徹底して在庫回転率を高めていく

- C領域(普及品)・・・なるべく手間をかけずに発注を効率化する

- D領域(裾野品)・・・廃版や在庫の廃棄等を検討する

PSI計画

適切な在庫計画がなく先行きの在庫が見えない。

どうすればいいのか・・・?販売管理システム側で在庫が今いくつあるというのは分かるが、いつ在庫が切れるのか、先の受注に対する在庫が足りるのかといった情報が確認できない。

要因1

在庫計画プロセスを実行するためのツールやルールがない

要因2

各部門でコミット出来る在庫計画情報がない

先の受注に対する在庫の過不足を確認できるようになる

購買、製造、営業など各部門間で共通の在庫計画を立案できるようになる

先行きの在庫を見える化して計画的に在庫管理

在庫計画的に管理することで不確実性に対応

近年、需要の不確実性は急速に高まっており、製造業やファブレス経営を行うメーカーでは、需要に連動した在庫計画を立てる必要性が高まっています。しかし、在庫計画については各部門がエクセルをもとに実務を行っているというのが実状です。

インターストックのPSI計画機能を利用することで、企業は先行きの在庫が見える手段を手に入れることが出来ます。需要変動が激しい近年の不確実性に対処するため、現場担当者の経験や勘に頼る管理から、在庫を計画的に管理するためのシステム導入をご検討下さい。

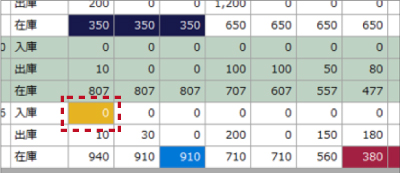

リードタイムを考慮した発注ポイントをアラート

先の「発注点割れ」や「安全在庫割れ」のタイミングを分かり易く色付きで表示します。また発注点割れを起こさないように、アイテム毎のリードタイムを加味して適切な発注ポイントもアラートします。

購買部門、販売部門、製造部門で本画面を共有することで、柔軟性の高い在庫管理を実現します。