製造業がロジスティクス管理をレベルUPさせる在庫最適化実践法⑦|オープンソースの倉庫管理システム(WMS)【インターストック】

製造業がロジスティクス管理をレベルUPさせる在庫最適化実践法⑦

画像素材:ake1150sb /PIXTA

<目次>

1.コンピューターは偉大なバカである

コンピューターは人間には及びもつかない記憶能力、計算能力を持っています。その点については、確かに偉大です。

しかし、コンピューターは自ら判断することができません。最近ではAI(人工知能)などの技術開発によって、判断力

も身に付けてきましたが、まだまだ人間の経験や勘にはかないません。その意味で「コンピューターは偉大なバカである」

とよく言われます。

在庫管理の実施にあたっても、このコンピューターの特性を十分に考慮しなければなりません。インプットされるデータ

が正確でなければ、在庫管理システムによって作成される計画の精度が著しく損なわれてしまいます。コンピューターに

よる在庫管理が成功するかどうかの鍵は、在庫や注残の正確な把握にかかっています。

2.先行きの在庫を見えるようにする

製造業が在庫最適化を実現するには、まずどんな形でもいいので、先行きの在庫を見えるようにすることです。

製造業の在庫管理では、製品の生産計画をもとに組立品や部品、原材料を洗い出します。この時、現在の在庫だけを把握

している場合と、先行きの在庫を把握している場合とでは、在庫最適化のレベルは全く違ってきます。

単純に商品を仕入れて、在庫し、受注に対して必要数量を出荷するだけの流通、小売業とは違って、製造業では生産計画

をもとに必要な部品や原材料を調達し、欠品しないように在庫を持つ必要があります。

例えば、営業が1週間後に製品を100個納品する受注を獲得した時、製品在庫が足りなければすぐに生産を行う必要があり

ます。しかし、生産するために必要な部品がちゃんと在庫されているかどうかを、構成部品すべてについて確認を行う必要

があります。またその構成部品が他製品でも利用する共通部品になると話はさらに複雑になります。

このような複雑な仕組みの中で、今現在だけの在庫を見て営業部門や生産部門が動いていたのでは、現場は様々なリスク

への対応で振り回され、右往左往することになります。当然過剰在庫が常態化し、適正在庫は維持できず、不確実性に対処

するためのバッファ在庫が積みあがるパターンに陥ることになるのです。

製造業が現場で起こる事象に即した在庫管理システムを構築するには、先行きの在庫を見えるような仕組みを検討しましょう。

3.PSI計画(生販在計画)とは?

近年、需要の不確実性は急速に高まっており、製造業やファブレス経営を行うメーカーでは、需要に連動した在庫計画を立て

たいというニーズが急増しています。こうした企業の多くはすでにERPや生産管理システムを導入していますが、実績管理や

原価管理しか行えておらず、在庫計画については各部門がエクセルをもとに実務を行っているというのが実状です。

需要変動が激しい近年の不確実性に対処するには、現場担当者の経験や勘では限界に来ており、在庫を計画的に管理するため

のシステム構築が急がれます。こうした課題を解決する方法として、PSI計画という方法があります。

P・・・生産、調達などの需給要素(Production/Procurement)

S・・・受注、販売などの需要要素(Sales/Shipment)

I・・・在庫(Inventory)

生産、販売、在庫の情報を統合してこの「PSI計画」を立案することによって、生産、販売、物流の各部門が合意形成を図

りながら計画的に在庫を管理します。(下図参照)

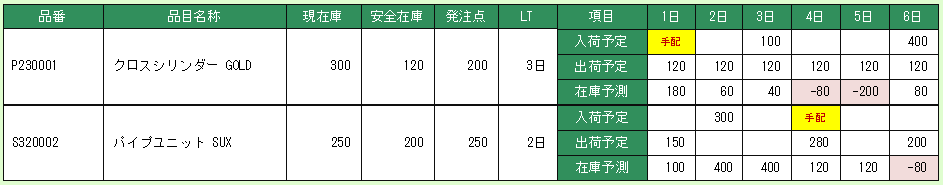

(※倉庫管理システムパッケージ インターストックのPSI計画画面イメージ)

各品目毎に当日の在庫から未来の入荷予定、出荷予定を加味して在庫の動きを見える化します。在庫がどこでマイナス(赤色セル)に

なるか一目瞭然で、調達リードタイムを加味していつ手配が必要かも(黄色セル)一目で分かります。

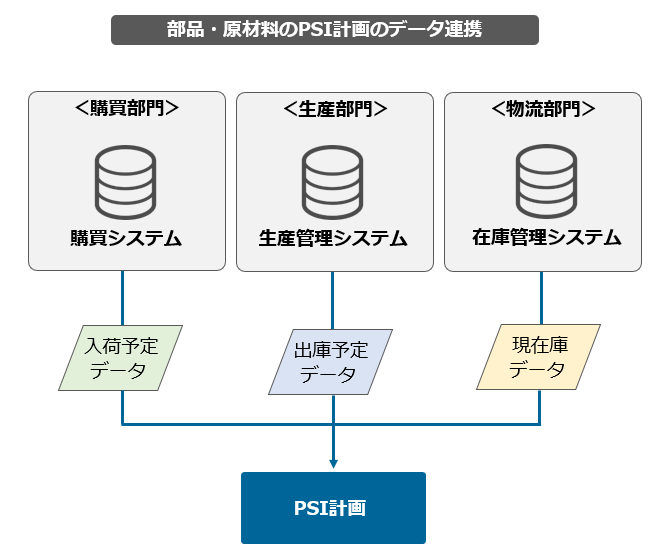

入荷予定データと出荷予定データの諸元については、管理対象が部品なのか、製品なのかによって異なります。部品や原材料の場合

は、入荷予定データは購買システムから、出庫予定データは生産管理システムから取得します。(下図参照)

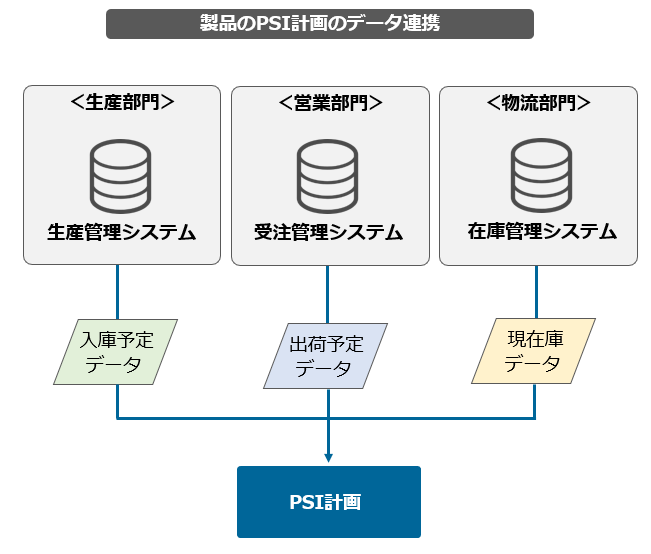

製品の場合は、入庫予定データは生産管理システムから、出荷予定データは受注管理システムから取得します。(下図参照)

4.PSI計画運用の注意点

「先行きの在庫が見えるなんてすばらしい!」と思わず嬉しくなってしまいますが、PSI計画を導入する際には、いくつか

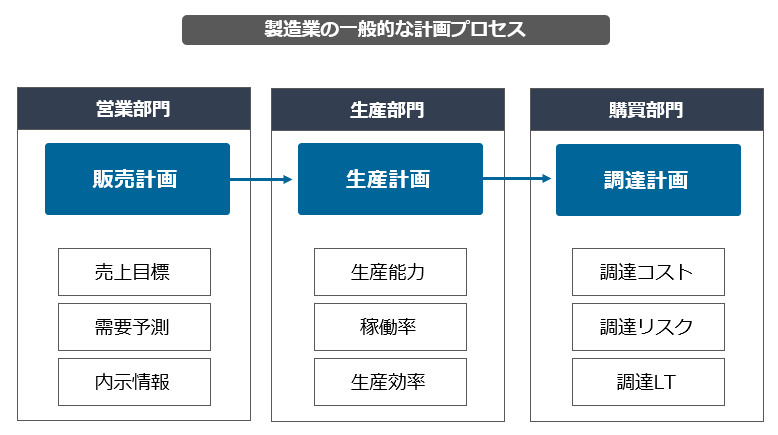

注意点があります。以下図は製造業の一般的な計画プロセスです。

この図が示す通り実際には各部門や担当者がそれぞれの計画をもとに実務を行っています。各部門や担当者は自部門の都合

を優先してそれぞれの業務に応じてバッファを保持します。「何故そのバッファが必要なのか?」という本当の事実につい

ては、各担当に聞かないと分からないのです。

販売部門では需要の水増しや数字の精度に課題があり、数字に対する意識の低さが課題です。生産部門では、生産の優先度

が曖昧で、独自の予測による生産を行い、その状況も他部門とシャアするという意識が低いという課題があります。購買部門

では、調達LTの設定が実状にあっておらず、過去の設定やこれまでの決まり事で事務的に処理してしまうという課題がありま

す。またリアルタイムの必要数を把握しておらず、過去の経験などから多めに発注したりということを日常的に行っています。

このような課題を放置したままPSI計画を導入しても、効果は半減してしまいます。各部門がPSI計画をコミットできるため

のルールや仕組みづくりが重要です。

まずはPSI計画の目的や意義を明確にし、続いて在庫基準の設定ルールを定義し、そして作成されたPSI計画を中心にした

PDCAサイクルを回しましょう。

激しい需要の変化の中で生き残るには、柔軟性が何よりも大切です。柔軟性のある企業になるためには、ITを活用して

アジリティを確立する以外に方法ないのです。

PSI計画を検討したい、PSI計画についてもっと詳しく知りたいという方は、無料相談を実施しておりますので、

以下よりお問合せ頂ければ幸いです。