製造業がロジスティクス管理をレベルUPさせる在庫最適化実践法⑥|オープンソースの倉庫管理システム(WMS)【インターストック】

製造業がロジスティクス管理をレベルUPさせる在庫最適化実践法⑥

画像素材:tadamichi /PIXTA

<目次>

1.在庫基準の決定要因

在庫の基準を決めるには、その要因となるパラメータは在庫の特性(意味合い)によって異なります。

在庫の特性には「サイクル在庫」「安全在庫」「オプション在庫」「死蔵在庫(デッドストック)」があります。

サイクル在庫とは、次の納入までの需要に対応するための在庫です。注文に対して欠品を起こさないために持つ在庫に

なるので、調達期間の日数分の在庫が必要になります。安全在庫は、納期の遅延や突発の出荷など、イレギュラーに対

応する為の在庫です。あらかじめ数量を定量で設定する場合と、出荷量に応じて変動させる方法とがあります。需要の

バラつきリスクに対応するためのバッファ在庫です。オプション在庫は、企業が戦略的に積み増ししておく在庫のこと

です。特売などの販売戦略上、通常よりも多く在庫を持たせる場合に設定します。

「サイクル在庫」「安全在庫」「オプション在庫」の3つの在庫はいずれも企業が計画的に持つことを決めた在庫に

なります。これに対して「死蔵在庫(デッドストック)」は非計画的に発生する在庫です。事業活動を行う中で、結果

として発生する在庫になります。製品に対する需要と供給のバランスが供給過多に傾いたときに発生する在庫になります。

こらら在庫の特性については、以下の記事でも詳しく解説しているのであわせてご参考下さい。

将来に向けた効果的なロジスティクス・マネジメントを推進しよう ~在庫管理マネジメント編~(4)

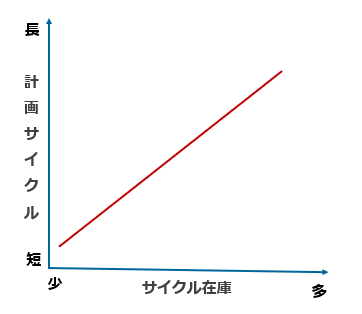

これらの在庫の特性によって、在庫基準の決定要因には違いがあります。サイクル在庫では、計画(発注)サイクルが

短ければサイクル在庫が少なくなり、計画(発注)サイクルが長ければその分サイクル在庫が多くなります。(下図)

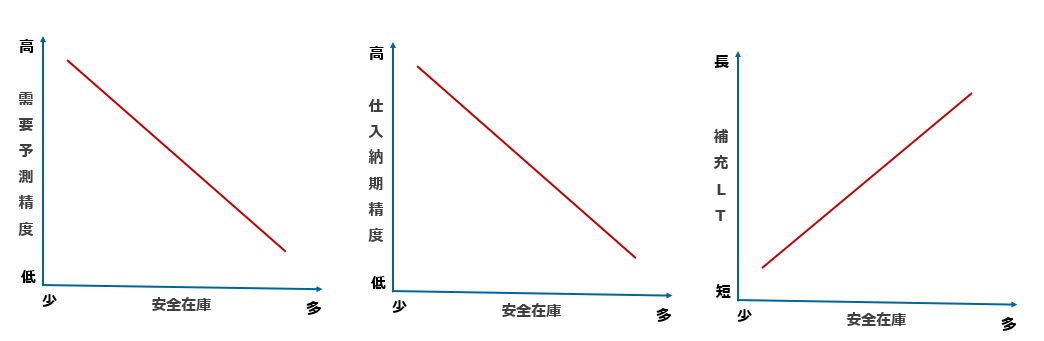

安全在庫では、フォーキャスト精度が高ければ安全在庫は少なくなり、精度が低ければ安全在庫は増えます。

また仕入の納期精度が高ければ安全在庫は少なくなり、精度が低ければ安全在庫が増えます。さらに補充リードタイム

が短ければ短いほど安全在庫を少なくすることが出来ます。(下図)

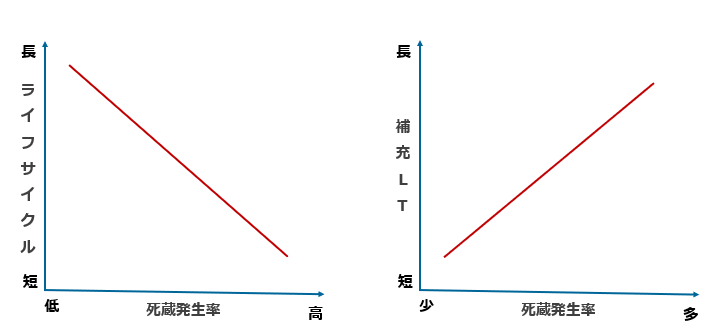

死蔵在庫(デッドストック)では、ライフサイクルが長ければ死蔵在庫の発生率は低くなり、ライフサイクルが短いほど、

死蔵在庫の発生率は高くなります。また補充リードタイムが短ければ死蔵在庫の発生率は低くなりますが、長ければ死蔵

在庫の発生率も高くなります。(下図)

在庫の基準を設定する際は、こうした相関関係にある要因について分析を行い、計画的な在庫(サイクル在庫や安全在庫)

を設定し、死蔵在庫(デッドストック)の発生率を下げる在庫戦略を実行する必要があるのです。

2.在庫戦略と物流拠点戦略の関係

在庫戦略と物流の拠点戦略は非常に密接な関係にあります。在庫をどのように持つかによって、物流拠点(DC)の設置数や

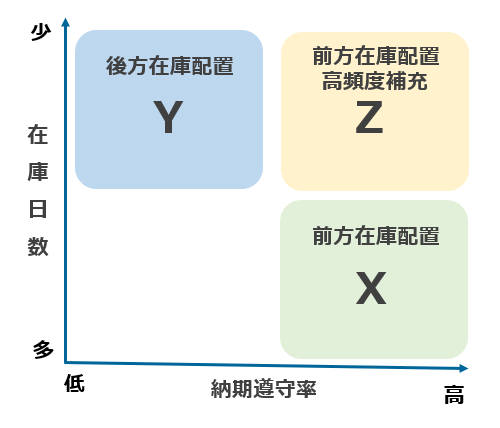

設置エリアが決定します。この時、重要なパラメータとなるのは「在庫日数」「納期遵守率」です。

以下の図に在庫戦略と物流拠点戦略の関係を簡単に表します。

在庫日数を縦軸に、納期遵守率を横軸にして在庫の戦略をXYZで3つに分類しています。後方在庫配置戦略は在庫を少なくし、

納期遵守率も低く設定します。前方在庫配置戦略の在庫は在庫を多く持ち、納期遵守率も高く設定します。前方在庫配置+

高頻度補充戦略の在庫は在庫を少なく持ち、納期遵守率は高く設定します。自社がどの戦略をとるのか、まずはそこを明確に

することが重要です。

少し分かりにくいかと思いますので、以下に簡単な図を用いて詳しく解説します。

3.在庫戦略別の在庫量と補充頻度

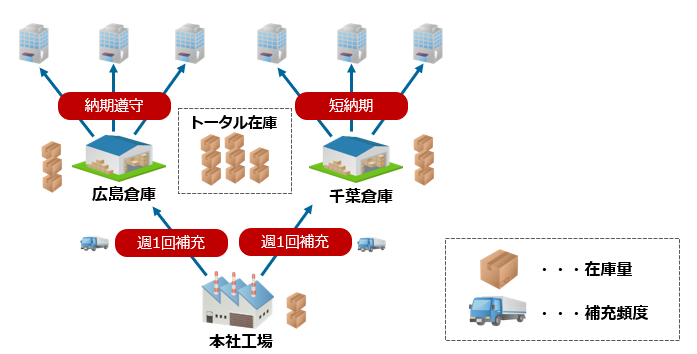

■在庫を前方に配置する戦略(X戦略)

納期遵守を最優先するために、必ず地域倉庫から即出荷できるように在庫を配置します。工場には必要以上の在庫は持たない

ようにします。この戦略の一番のメリットは納入先に対して、高い納期遵守率を約束出来る点です。またリードタイムも短く

設定出来るので、顧客サービス向上につながります。デメリットとしては、地域物流拠点毎にしっかりと在庫を持つため、

トータル在庫が多くなる点です。

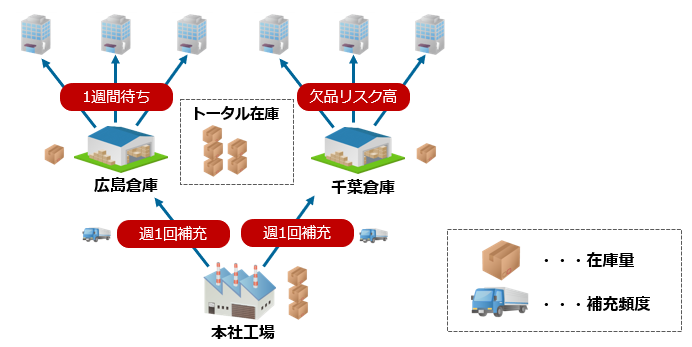

■在庫を後方に配置する戦略(Y戦略)

地域倉庫にはあまり在庫を持たずに、もし欠品した場合は納期を1週間待ってもらいます。地域倉庫側では安全在庫を持たず

に工場側でのみ安全在庫を持つ戦略です。メリットはトータルの在庫を前方配置戦略よりも減らせることですが、納期遵守率、

納品リードタイムと顧客サービスレベルは下がってしまいます。最近では納品リードタイムが重要戦略とされ、BCPの観点から

もこの戦略を取る企業は減りつつあります。

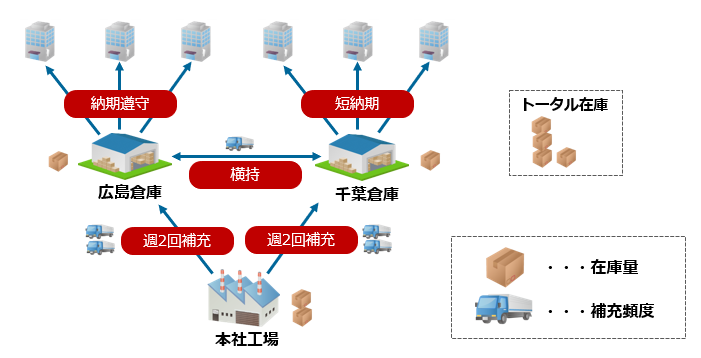

■在庫を前方配置+高頻度補充戦略(Z戦略)

この戦略では、納期遵守率を下げずに在庫の量を減らすために、補充頻度を増やして在庫を細かく管理します。

少ない在庫を効率的に活用するこの戦略では、地域倉庫間による在庫の横持も場合によっては発生します。

物流の頻度が増えるので物流コストは増えますが、トータル在庫を抑えつつ高い納期遵守率を実現できます。

高度な在庫管理が必要にはなりますが、現在では最も主流の戦略となりつつあります。

4.在庫の問題点を見える化する

在庫の戦略を決めて、どの拠点をどこに配置し、どの拠点にどれだけ在庫を持つかを明確にすることは非常に重要です。

その戦略ロジックを全社で共有することが大切なのです。そして、各拠点毎に基準在庫日数を設定して、基準値と実績値の対比を

必ず行って下さい。この対比を行わなければ、自社の在庫戦略と物流戦略が正しく実行されているかが分からないのです。

例えば、全社の在庫量が基準日数で維持出来ていたとしても、各拠点の在庫バランスが崩れていると戦略と一致していないことに

なります。前方配置戦略(X戦略)を取っているのに、本社工場の在庫が多くて、地域倉庫の在庫が少なければ全社在庫では基準値

を満たしていも、意味がありません。

各拠点毎に戦略に沿った在庫基準日数を設定し、最低毎月1回実績対比を行うことで、戦略に対する在庫の問題が見える化される

のです。