EC業界のロジスティクス事情 ~荷造り指示のオートメーション化に挑戦~|オープンソースの倉庫管理システム(WMS)【インターストック】

EC業界のロジスティクス事情 ~荷造り指示のオートメーション化に挑戦~

画像素材:PIXTA

日本ロジスティクスシステム協会が作成した2016年度物流コスト調査報告書によると実に約6割の荷主が運送会社から値上げ要請を受けたそうです。

大型トラックの運転者数は2020年には需要量が103万人にのぼると予想されています。

供給量は92.4万人で約10.6万人のドライバーが不足する見込みです。

運賃の値上げはUSJの入場料のように、今後は年単位で進んでいくことが予想出来ます。

枯渇する物流リソースの問題は物流業界だけの課題ではなく、社会全体の課題になりつつあるのですが、それを当事者として意識している荷主企業はまだまだ少ないと感じます。

今後いくらEC市場の成長率に期待が持てるとしても、実際に商品を運ぶ足回りが全く足りない状況になれば、その期待が実現する過程でつまづくことになります。

荷主であるEC事業者も当事者意識を持って、このままではいけないという危機感を強め業界全体で物流の効率化に本気で取り組まなければなりません。

EC事業者で取り組むことが出来る対策はいくつかありますが、今回はその中でも長年物流事業者を悩ませてきた積載効率向上について考察してみたいと思います。

*** 6割のトラックが空で走る現状 ***

ある大手宅配業者のドライバーさんの話しです。

「今一番困っているのが荷物のサイズです。例えば、内容物は小さいのに、無駄に箱が大きくて重量も軽いので、積載効率が上がりません。」

EC市場の成長に比例して、荷物の多頻度小ロット化が進み、トラックの積載効率は年々低下しています。

国土交通省の調べによると、近年の我が国のトラック積載率は41%で、約6割のトラックが空で走っているといいます。

toC宅配便の7割が通販関連貨物であり、 EC事業者の多くが物流事業者の都合は一切考えず、それぞれのサイズの箱を何種類も独自で作り、使っています。

中には仕入した商品の空き箱をそのまま利用するケースもあり、サイズや材質はバラバラです。

その為、複数の荷主の商品を保管し、運ぶ物流工程では積み合わせがうまくできず、積載効率が上がらないという課題が生じています。

運送会社のドライバーは歩合制です。

1日に運んだ重量で手当てが変わる運送会社もあります。運送会社にしてみるとこうした積載効率の低下は死活問題です。

また物量が多くなってくると、1個口いくらで運送会社と契約します。

この場合、EC事業者などからしてみると、小さい荷物も大きな荷物も1個口であれば金額は変わらないので、小さな荷物でも大きなサイズの箱に梱包して送ろうとします。

重量が軽くトラックが一杯になるので、運送会社にしてみると損になります。

梱包資材のサイズや材質がバラバラで、おまけに箱の中身はスカスカで重量も軽いとなると、トラックや運搬台車での積載効率は上がず、物流事業者の収支は悪化の一途をたどることになります。

また梱包資材の材質が弱く、運搬中に潰れてしまうといったことも発生しています。

積載効率の課題は、物流事業者だけの取り組みで解決できる問題ではありません。

荷主企業も一緒になって解決していかなければならない問題です。放っておくと、運賃値上げとして自社にツケが回ってきます。

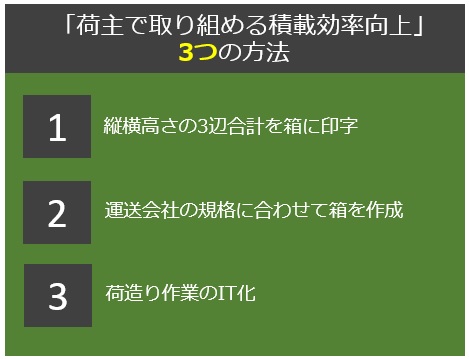

荷主企業が取り組める対策を3つご紹介します。

*** 1.縦横高さの3辺合計を箱に印字 ***

もし自社専用の梱包資材を仕入している場合、予めそのサイズを梱包資材に印字してもらえるよう資材の調達先に依頼してみましょう。

宅配業者さんが集荷の際にサイズを計らなくて済むので、負担が軽減されます。

また可能であれば重量も予め送り状に書いてあげると運送業者は喜ぶでしょう。

*** 2.運送会社の規格サイズに合わせて箱を作成 ***

運送会社は外形寸法の縦・横・高さの3辺の合計を測り、送料を決めています。

これも自社専用の梱包資材を仕入している場合に限ってしまいますが、契約している運送会社のサイズ規定に合わせて梱包資材を準備してあげると、運送業者は助かります。

箱サイズの規格が統一化されることで、ロールボックスやトラックへの積載効率があがるので、喜ばれるでしょう。

*** 3.荷造り作業のIT化 ***

荷造り作業はこれまで経験と勘に頼り、多くの無駄が発生していました。

箱のサイズを選択する際、予め余裕のあるサイズを選択するので、荷造りした結果、余分なスペースが生じます。

スペースが大きく空いてしまった場合は詰め替える場合もありますが、少々のスペースは見過ごされそのまま出荷されてしまいます。

この場合1サイズ大きくなるため、無駄な運賃が発生してしまいます。

また大きさの合う梱包資材を探す作業も大変に手間です。

特に梱包資材を仕入商品の空き箱を再利用している場合などは、常に作業者が空き箱の山から適当なサイズの箱を探している状態に陥ります。

荷造りをIT化するにはまず、商品のサイズと重量をマスタ化する必要があります。

この作業が手間で導入が進まないケースもあるのですが、最近では画像認識技術の向上によりスマフォなどで簡単に3辺サイズをデータ化することも出来ますので、以前に比べるとハードルは低くなっています。

これまで荷主側の観点でトラックの積載効率向上ということは考えられてきませんでした。

荷造り工程より先の物流工程は100%運送会社に任せきりで、運送会社だけが積載効率に頭を悩ませてきました。

つまりEC事業者と物流事業者の関係においては、配車計画という点において、常に下流側で計画を立てるしかなかったということになります。

しかし、出荷情報や商品のサイズ情報は荷主しか保有していません。

上流側で綿密に計画を立てることで、後工程が楽になるというのはビジネスの鉄則です。

積載効率の課題については、荷主主導で具体策を練らないことには、根本的な解決は出来ないと筆者は考えています。

好調なEC市場ですが、運賃の値上げが今度の最大のリスク要因です。

出荷情報を保有する荷主主導の積載効率向上の取り組みにより不足する物流リソースを補い、運賃の値上げリスクを減らしましょう。

こうした動きが業界全体で浸透していくことを期待します。

※※最後まで読んで頂いた方に耳寄りなお知らせ※※

EC市場にとって、荷主であるEC事業者による荷造り作業のシステム化は大変有益な取り組みになってきます。

荷造りを上流工程でシステム化することで、無駄な運賃や無駄な配送を防ぐとともに、後工程のトラックの積載効率の向上や配車計画にも貢献出来ます。

出荷指示データを元に最適な荷造指示を自動作成し、最適な運送会社を自動で選択してくれる大変便利なシステム『輸快通快(ゆかいつうかい)』をご紹介します。

『輸快通快(ゆかいつうかい)』を導入することで、これまで人間の経験と勘に頼るしかなかった荷造指示、運賃計算、運送会社選択、送り状発行を全て自動化することが可能になります。

下記バナーをクリックして詳細をご覧ください。