物流・倉庫改革の夜明け

製造業の物流改善に効く、現場主導の倉庫管理システム(WMS)活用ノウハウ

近年、製造業における物流改革は喫緊の経営課題として位置づけられています。特に2024年4月に施行された働き方改革関連法に基づく自動車運転業務の時間外労働規制(いわゆる「2024年問題」)により、トラック輸送業界では深刻な構造的変化が生じています。厚生労働省の調査によれば、年間960時間の時間外労働上限規制の導入により、輸送能力の14.2%減少が予測され、これに伴うドライバー不足の深刻化と物流コストの大幅な上昇が現実のものとなりました。

この変化は、製造業の根幹を成すサプライチェーン戦略に根本的な見直しを迫っています。日本の製造業が世界に誇るジャストインタイム(JIT)生産方式は、高度に統合された物流ネットワークと精緻な配送サービスを前提として成立していました。トヨタ生産方式に代表されるこの効率的な生産システムは、部品在庫の最小化と生産リードタイムの短縮により、製造業の国際競争力を支えてきた中核的な競争優位性です。しかし、物流サービス水準の低下は、この精密なシステムの根幹を揺るがし、結果として生産効率の悪化、在庫コストの増大、そして最終的な製品競争力の低下を招く可能性が高いのです。

こうした構造的な環境変化を受け、2025年を迎えた製造業各社にとって、物流のデジタルトランスフォーメーション(DX)と業務効率化による総コスト最適化は、単なる改善課題を超えた戦略的必須要件となっています。本稿では、製造業特有の複雑な物流要求事項と、それに対応する実践的改善アプローチについて、現場レベルでの導入・運用が可能なWMS(Warehouse Management System:倉庫管理システム)の活用手法を中心に、具体的なソリューションを体系的に解説します。

2025年6月7日 執筆:東 聖也(ひがし まさや)

製造業の物流に潜む構造的課題の全貌

製造業のサプライチェーンマネジメントは、1950年代にトヨタが確立したカンバン方式に端を発し、1980年代の「リーン生産方式」として世界標準となりました。しかし、この精緻なシステムも、現代の物流環境変化により新たな課題に直面しています。製造業特有の複雑な物流要求に対し、現場で頻出する課題を体系的に整理し、その解決の糸口を探ります。

多品種少量生産時代の物流複雑化とその歴史的背景

現代製造業の物流課題を理解するには、まず生産方式の変遷を振り返る必要があります。1970年代までの大量生産時代では、限られた品種を大量に製造する「フォード・システム」が主流でした。しかし、消費者ニーズの多様化とグローバル競争の激化により、1980年代以降は多品種少量生産への転換が加速しました。

この変化は物流に根本的な複雑さをもたらしました。製造現場では原材料・中間材、仕掛品、完成品に至るまで極めて多種多様な品目が工場内外を循環し、従来の単純な入出庫管理では対応しきれない状況が生まれています。特に電子機器や自動車部品メーカーでは、一つの製品に数百から数千の部品が必要となり、それぞれ異なる調達リードタイム、保管条件、品質管理要件を持つため、物流フローの可視化は極めて困難です。

国内製造業の現状を見ると、輸送プロセスの見える化を実現している企業は全体の8%程度に留まっているのが実情です。この可視化不足により、非効率な輸送ルートや過剰在庫が潜在化し、適切な改善を実施すれば物流コストの15~35%削減が可能という試算もあります。

在庫管理の属人化がもたらす経営リスク

製造業の在庫管理における最大の脆弱性は、ベテラン作業者の経験と勘に依存した属人的な業務プロセスです。この問題の根源は、日本の製造業が長年培ってきた「匠の技」重視の企業文化にあります。

1990年代のバブル崩壊以降、多くの製造業が人員削減を進める中で、限られた人材で業務を回すため、個人の能力に依存する体制が常態化しました。特に物流・倉庫部門では、正確な在庫数量やロケーション情報を把握できている企業は全体の約3割という調査結果があります。

具体的な事例として、ある大手食品メーカーでは、WMS導入前まで製品完成から在庫システムへの登録まで最大24時間のタイムラグが発生していました。この間、実在庫数が不明なため、出荷指示を出した段階で初めて在庫不足が判明し、緊急手配や納期遅延が月間平均15件発生していたといいます。こうした問題は顧客満足度の低下だけでなく、緊急対応コストとして年間数千万円の損失をもたらしていました。

生産部門と物流部門の情報分断による機会損失

製造業における情報システムの発達は、1960年代のMRP(資材所要量計画)システムに始まり、1980年代のERP(統合基幹業務システム)へと進化しました。しかし、多くの企業では生産管理システムと物流管理システムが独立して運用されており、リアルタイムな情報連携が実現できていません。

この情報分断は深刻な経営課題をもたらします。生産実績の物流部門への伝達が紙ベースやExcelファイルで行われている企業では、平均して2~6時間の情報遅延が発生します。その結果、帳簿在庫と実在庫の乖離が慢性化し、月次棚卸での差異率が**売上高の0.5~2.0%**に達するケースも珍しくありません。

物流コスト構造の変化と対応の緊急性

2024年問題の影響により、製造業の物流コスト構造は根本的な変化を迎えています。全日本トラック協会の調査によれば、2024年4月以降の輸送費は平均12~18%上昇し、特に中距離輸送では20%を超える上昇も報告されています。

さらに、ドライバー不足の深刻化により、従来の「必要な時に必要な分だけ」という製造業の配送要求に応えることが困難になりつつあります。このため、製造業各社は従来の物流戦略を抜本的に見直し、デジタル技術を活用した効率化と自動化に早急に取り組む必要があります。

これらの課題を放置すれば、物流現場の負荷増大による人材流出、サービス品質低下による顧客離れ、そして最終的な企業競争力の失墜という連鎖的な経営リスクを招きかねません。

物流改善のための戦略的アプローチと現場主導の実践法

製造業の物流改革を成功させるには、1980年代にマイケル・ポーターが提唱した「バリューチェーン理論」の視点から、経営戦略と現場オペレーションを統合的に捉える必要があります。日本の製造業が世界に誇るカイゼン活動の伝統を活かしながら、デジタル技術を融合させた現場主導の改善策を体系的に実践することが重要です。

入出庫作業のデジタル化による業務精度の飛躍的向上

製造業の物流デジタル化の歴史を振り返ると、1970年代のバーコード技術導入から始まり、1990年代のEDI(電子データ交換)、2000年代のRFID技術へと進化してきました。現在では、AIやIoT技術を活用した次世代の物流システムが登場しています。

入庫プロセスの自動化と即時性確保では、バーコードスキャンやハンディターミナルを活用し、入庫時に品目・数量・ロット情報を即座にシステム登録することで、在庫データのリアルタイム更新を実現します。この取り組みにより、従来の手書き伝票や目視確認による人的ミスを95%以上削減することが可能です。

出庫作業の精度向上については、システム上の正確な在庫情報を基に出庫指示を発行し、ピッキング時のバーコード検品により誤出荷率を0.01%以下に抑制できます。先述の食品メーカーの事例では、製造完了と同時にバーコードラベルを製品に貼付し、WMSへの入庫登録を自動化した結果、在庫不足による出荷ミスが年間180件から0件に激減しました。これにより、顧客への緊急連絡や代替品手配といった非付加価値業務が解消され、年間約800万円のコスト削減を実現しています。

トレーサビリティ強化による品質保証体制の構築

食品安全基本法(2003年)やPL法(製造物責任法)の施行以降、製造業においてトレーサビリティの重要性は飛躍的に高まりました。特に2021年のHACCP義務化により、食品製造業では完全なトレーサビリティ管理が法的要求事項となっています。

ロット管理の高度化では、WMS上でロット番号、製造日、賞味期限情報を一元管理し、先入先出し(FEFO:First Expired, First Out)の完全自動化を実現します。従来の作業者による目視確認では、期限切れ商品の出荷リスクが月間0.1~0.3%存在していましたが、システム制御によりリスクを実質的にゼロにできます。

ある大手食品工場では、製造指図番号入りの独自バーコードシステムを導入し、原材料から最終製品まで完全なトレーサビリティチェーンを構築しました。その結果、リコール対象製品の特定時間が従来の72時間から30分以内に短縮され、顧客への影響を最小限に抑える体制を確立しています。

棚卸業務の革新と在庫精度の向上

製造業の在庫管理において、棚卸作業は**年間総作業時間の15~25%**を占める重要な業務です。しかし、従来の全数棚卸方式では、**作業コストが売上高の0.3~0.8%**に達し、経営圧迫要因となっていました。

在庫精度の飛躍的向上により、WMS導入後は日々の入出庫データの正確性が99.5%以上に向上し、在庫差異の発生を根本的に抑制できます。これにより、棚卸頻度を年6回から年2回に削減し、サイクルカウント方式の導入が可能となります。

実際の改善事例では、ある自動車部品メーカーがWMS導入により棚卸作業時間を従来の60%削減し、年間約1,200万円の人件費圧縮を実現しました。さらに、WMSの在庫分析機能を活用することで、デッドストック在庫を35%削減し、キャッシュフローの改善にも寄与しています。

生産・販売プロセスとのシームレスな統合

サプライチェーン統合の重要性は、1990年代のSCM(サプライチェーンマネジメント)概念の普及とともに広く認識されるようになりました。現在では、Industry 4.0やDX推進の文脈で、リアルタイムデータ連携が競争優位性の源泉として位置づけられています。

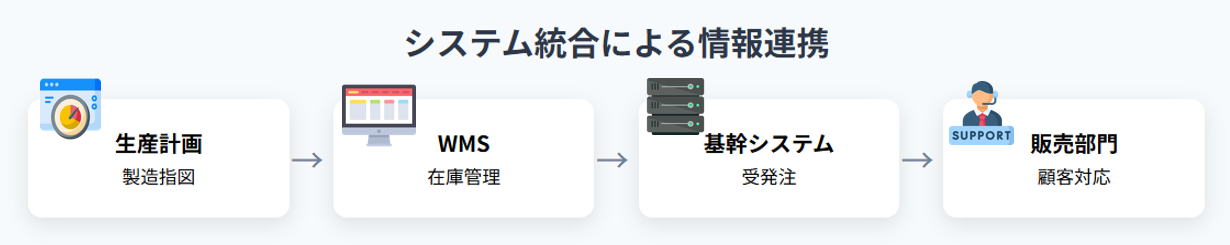

生産計画との連携強化では、WMSと基幹システムを統合し、製造指図や受注情報をリアルタイムに共有することで、生産から出荷まで平均リードタイムを25%短縮できます。部品倉庫では、生産オーダーと連動した自動引当・払出システムにより、部品欠品による生産停止を月間12件から2件以下に削減した事例があります。

販売部門との情報連携では、完成品の製造完了情報を即座に共有することで、受注から出荷までの情報伝達時間を平均4時間から15分以内に短縮し、顧客満足度の向上を実現しています。

物流業務の可視化と標準化による組織力強化

データドリブン経営の重要性が叫ばれる現代において、物流業務の見える化は経営戦略の基盤となります。OD表(Origin-Destination表)を活用した拠点間物流分析により、輸送コストの15~20%削減を実現できる潜在的な改善機会が存在します。

業務標準化の効果では、WMSを活用した作業手順の統一により、新人研修期間を従来の6週間から3週間に短縮し、作業品質のばらつきを70%削減することが可能です。これにより、人員不足が深刻化する中でも、現場対応力を安定的に維持できる体制を構築できます。

現場主導による持続的改善文化の醸成

カイゼン活動との融合では、日本の製造業が培ってきた現場改善の DNA を活かし、デジタル技術を 現場作業者が主体的に活用できる仕組み を構築することが成功の鍵となります。機械的な効率追求だけでなく、現場の創意工夫を支援するシステム設計により、改善活動の定着率を 90%以上 に高めることができます。

これらの施策を統合的に実践することで、製造業の物流現場は 競争優位性を持つ戦略的機能 へと進化していきます。

「現場主導」セミスクラッチ型WMSの強みとは

製造業におけるDXの推進と労働力不足の深刻化により、物流業務の効率化は経営課題として一層重要性を増しています。特に、コロナ禍以降のサプライチェーンの複雑化と多様化する顧客ニーズへの対応において、従来の画一的なシステムでは限界が見えているのが現状です。

このような背景から、倉庫管理システム(WMS)の選定においても、パッケージ型では自社業務に合わない部分が多く、フルスクラッチ開発では時間とコストが過大になるというジレンマが顕在化しています。そこで注目されているのがセミスクラッチ型WMSという第三の選択肢です。

セミスクラッチ型が現在の時流に適合する理由

現在のビジネス環境において、セミスクラッチ型WMSが注目される背景には、以下のような時代的要因があります。

個別最適化の重要性の高まり

働き方改革と生産性向上が求められる中、現場の実情に合わないシステムを無理に導入することによる非効率性は、もはや許容できないレベルに達しています。

アジャイル開発思想の浸透

IT業界で主流となっているアジャイル開発の考え方が製造業にも波及し、完璧なシステムを一度に構築するより、段階的に改善を重ねるアプローチが重視されています。

現場主導の改善文化

トヨタ生産方式に代表される現場カイゼンの思想が再評価され、システム導入においても現場の声を重視する企業が増加しています。またローコードにも対応しているので、カスタマイズの生産性は従来の2倍です。現場のアイデアをそのまま即WMSに実装できる点は大きなメリットです。

セミスクラッチ型WMSの実践的優位性

セミスクラッチ型WMSは、標準パッケージをベースとしながら、導入段階でクライアントの要望に応じて柔軟にカスタマイズできる点が最大の特徴です。またソースも完全公開しており、プロコード、ローコードによるWMSの内製化も可能です。これにより、以下のような従来の課題を解決することが可能となります。

基幹システムとの高度な連携

既存の基幹システムとの特殊な連携要件や、業界特有の処理フローにも対応でき、システム全体の整合性を保ちながら最適化を図ることができます。また突発的な基幹システムの仕様変更にもWMSがサブシステムとして柔軟に追従ができます。

突発的な処理負荷への対応

製造業特有の出荷量の波動や繁忙期の処理集中に対して、オンプレミス環境での高速処理により安定した運用を実現します。クラウド環境、オンプレミス環境のどちらも選択可能な点はSaaS型のWMSにはない新しいメリットです。

段階的な機能拡張

初期投資を抑えながら、事業の成長や要件の変化に応じて機能を段階的に拡張できるため、長期的な投資効率も優れています。導入当初はノンカスタマイズの廉価版WMSで導入し、後々カスタマイズ可能なエンタープライズWMSに拡張するといった導入スタイルも可能です。

従来型システムの課題と市場の変化

従来のパッケージ型WMSでは、カスタマイズ範囲が限定的で、企業側が業務プロセスをシステムに合わせる必要がありました。また、近年普及が進むクラウド/SaaS型のWMSは、初期導入の容易さという利点がある一方で、通信速度の制約や定型外要件への対応に限界があります。

実際の導入事例を見ると、ある医療機器メーカーでは複数のWMSを比較検討した結果、クラウド型では自社固有の要望に対応しきれず、処理速度の面でも課題があることが判明し、最終的にセミスクラッチ型を選択したケースがあります。

現場主導の改善を支える基盤として

セミスクラッチ型WMSは、既製パッケージの信頼性とスクラッチ開発の柔軟性を両立させる「第三の選択肢」として、現在の製造業が直面する課題に対する有効な解決策となっています。

デジタル変革が加速する現在、システム選定においては「技術ありき」ではなく「現場の課題解決」を起点とする発想が重要です。セミスクラッチ型WMSは、この現場主導の改善文化を支える技術的基盤として、今後さらに注目が高まることが予想されます。

製造業物流におけるWMS活用事例

デジタル変革が進む製造業において、セミスクラッチ型WMSを導入した企業は具体的にどのような成果を上げているのでしょうか。現場の課題解決を重視したシステム選定により、物流業務の抜本的な改善を実現した3つの事例をご紹介します。これらの事例は、単なる効率化にとどまらず、顧客サービス向上や競争力強化に直結する成果を示しています。

守山乳業株式会社:物流内製化による顧客対応力の飛躍的向上

食品・乳製品メーカーである守山乳業株式会社では、長年アウトソーシングに依存していた物流業務を内製化し、自社での倉庫運用に舵を切りました。同社が直面していた課題は、3PLに依存することで顧客からの急な配送要望に即座に対応できない状況でした。

WMSと配車管理システムを一貫導入することで、物流業務の計画から実行まで一気通貫での効率化と柔軟性向上を実現しました。システム導入後は、顧客からの問い合わせに対して即納・即答体制を構築し、迅速かつ的確な提案対応が可能となりました。

特に注目すべきは、物量変動時の運送会社配分変更やコスト抑制策について、従来は外部委託先との調整に時間を要していたものが、自社内でのシステム設定変更だけで対応できるようになった点です。この改善により、顧客サービスレベルが大幅に向上し、市場競争力の強化につながっています。

能美防災株式会社:工場移転を機とした物流改革と見える化の実現

防災システムメーカーの能美防災株式会社では、三鷹工場の移転新設を機に、従来の業務委託型倉庫管理から自社主導の物流システムへと抜本的な改革を実施しました。同社は創立100年を超える防災事業のパイオニアとして、少量多品種のオーダーメード製品を手がける特殊な製造環境を有しています。

導入前の課題は、外部委託による管理の不透明性でした。業務委託先で在庫管理・ロケーション管理を行っていたため、必要な情報は都度確認依頼が必要で、管理面で見えない部分が多々ある状況でした。また、属人的な作業が多く、状況把握が困難な状態が続いていました。

工場移転というタイミングを活用し、倉庫を工場内に取り込むと同時にWMSを導入することで、在庫の完全な見える化を実現しました。特に同社の特殊な運用である「分割入庫・分割出庫」(システム上は数量1の製品の一部分を先に出荷する)にも対応できるよう、現場との綿密なコミュニケーションを通じてシステム構築を行いました。

導入後は、ロケーションや出荷情報がいつでも確認可能となり、データ取得が容易になったことで業務分析や改善が大幅に進みました。現場からは「システムを見れば状態が分かるため大幅に改善された」との高い評価を得ており、出荷予定に対して日々確実に100%出荷を実現する体制が確立されています。

ゼオンメディカル株式会社:戦略的システム刷新による処理能力の大幅向上

医療機器メーザーのゼオンメディカル株式会社では、自社開発した旧在庫システムの老朽化を機に、抜本的なシステム刷新に取り組みました。同社の特徴的な点は、単なるシステム更新ではなく「困っている点を全て織り込む」という方針で現場要件を徹底的に洗い出したことです。

システム選定においては複数社を比較検討し、自社独自の運用要件への対応力と通信遅延の不安がないオンプレミス型の利点を重視して最終決定を行いました。導入プロジェクトはコロナ禍という困難な状況下での推進となりましたが、製品倉庫と部品倉庫を段階的に分けて進めることでスムーズな稼働を実現しています。

新システムでは、フリーロケーション管理、作業進捗の見える化、ミス防止機能など、従来分断されていた業務を一体的にシステム化しました。その結果、ピーク時でも滞りなく出荷処理できる高速WMSが稼働し、現場からは「目視確認が減り間違いが激減した」「波動のある出荷量にも柔軟に対処できるようになった」という高い評価を得ています。

成功事例から見えるWMS導入の本質

これらの事例から明らかになるのは、現場主導で使いこなせるWMSを導入することで製造業の物流が着実に強化されるという点です。成功のポイントは、WMSを単なる効率化ツールとして捉えるのではなく、自社の物流戦略を実現するプラットフォームとして位置づけることにあります。

現在の製造業を取り巻く環境変化の中で、物流システムは競争優位性を左右する重要な経営資源となっています。セミスクラッチ型WMSは、この戦略的要求に応える有効な選択肢として、今後さらに重要性が高まることが予想されます。

物流DXで製造業の未来を切り拓く

日本の製造業がこれからも競争力を維持していくためには、物流改革とデジタルトランスフォーメーション(DX)の推進が不可欠です。労働力不足が常態化し、サプライチェーンの複雑化が進む中で、物流業務は重要戦略であり、その情報システムの設計は荷主が行うべきという考え方が重要性を増しています。

現場主導の物流改革が求められる時代背景

2025年の崖と呼ばれる既存ITシステムの大規模な更新時期を迎え、多くの企業がIT基盤の刷新を迫られています。同時に、EC市場の急拡大やグローバル調達の進展により、物流は単なるコストセンターではなく付加価値創出の源泉として位置づけ直す必要があります。

こうした状況下で、2025年度には国内ローコード/ノーコード開発市場が1,500億円を超えるという予測もあり、現場主導でシステムをカスタマイズできる技術への注目が急速に高まっています。実際、ローコード/ノーコードプラットフォームの導入率は2020年の8.5%から2021年には37.7%へと急増しており、この流れは製造業の物流分野でも加速しています。

ユーザー主導のローコード型WMSが拓く新たな可能性

プログラムの知識が無くても現場でカスタマイズ可能なユーザー主導のローコード型WMSの登場は、物流改革の可能性を大きく広げています。従来のシステム導入では、要件定義から開発、導入まで長期間を要し、現場のニーズに柔軟に対応することが困難でした。

しかし、ローコード型WMSでは、現場の担当者が直接システムの調整や機能追加を行えるため、業務の変化に即座に対応できます。これは、2025年には企業が開発する新規アプリケーションの70%がローコード・ノーコード技術を使用するという予測とも合致しており、物流システム分野でも同様の変革が進むことが予想されます。

日本の物流を支えるユーザーが主役のシステム構築

私たちがベンダー主導でなく、ユーザー主導でシステム構築をすることにこだわりを持っている背景には、日本の物流力向上への強い想いがあります。WMSもパッケージの導入が主流の時代ですが、これだけだとベンダーが常に主導権を握り、ユーザー企業に選択肢が無く、改善やノウハウが一切なくなってしまいます。この課題認識のもと、ユーザー自身が物流戦略の主導権を握ることが大切だと言うのが私たちの考えです。

継続的なカイゼンを支える仕組みづくり

最も重要なのは、どんな優れたWMSも「導入して終わり」ではなく「使いこなしてこそ価値が出る」という点です。ローコード技術の普及により、開発者でなくてもアプリの構築が可能となった今、現場主導で継続的にカイゼンを回す環境が整いつつあります。

現場の声に耳を傾け、経営と一体になってWMSを育てていく姿勢こそが、これからの製造業の物流競争力を左右します。システムの機能拡張やプロセス改善を繰り返すことで、初めて真の効果が得られるのです。

製造業物流の未来を支える基盤として

経済の大動脈である物流の情報サービスに特化し、日本経済を支える製造業の物流の強化に取り組むことは、単なる企業の競争力向上にとどまらず、日本経済全体の持続的成長に寄与する重要な使命です。

現場力とデジタル力を兼ね備えた物流改革により、情報システムを自前で設計しICT武装できる企業が真の競争力を手にします。製造業の皆様にも「物流改善」を力強く前進させていただきたいと考えています。技術の進歩と現場の知恵を融合させることで、日本の物流がさらに発展し、世界に誇れる品質を維持していけるよう、共に歩んでまいります。

※関連記事「WMS(倉庫管理システム)の導入費用|タイプ別相場・内訳・ROIまでくわしく解説」