自社の物流を変えよう!『業界・業種別』物流改善のヒントとノウハウ ~製造業編④~|オープンソースの倉庫管理システム(WMS)【インターストック】

自社の物流を変えよう!『業界・業種別』物流改善のヒントとノウハウ ~製造業編④~

画像素材:Zinkevych / PIXTA

信長は最初に重臣の佐久間信盛にこの築城を命じました。

しかし、これは失敗に終わったため、続いて柴田勝家に指示をします。

しかしこちらもあえなく失敗に終わってしまいます。

佐久間信盛や柴田勝家が資材を送り込もうとしても、美濃軍の攻撃を受けてしまい上手くいかなかったのです。

墨俣は美濃勢の稲葉山城から一望できる為、材木などの輸送が困難を極めたのです。

これを見た、のちに豊臣秀吉となる木下藤吉郎が自分にやらせて欲しいと信長に直談判します。

墨俣で構築すべき建築は、長屋十棟・櫓十棟・塀二千間・木柵五万本でした。

信長から築城の許可を得た藤吉郎は、予めこれだけの材料を設計図どおりに整えてしまい、それを川の上流のある地点に集結させ、

水上運搬で現地に運び、現地では組立だけにしてしまうという輸送方式をとりました。

予めパーツとして組み立てた部品を上流から流すことで、墨俣では数日という短期間で城の構えを完成させることが出来たのです。

これは当時、誰でも気づきそうで、しかも誰もやったことのない建築法でした。

藤吉郎(秀吉)は資材の輸送(調達)をこれまでの常識を覆す発想の転換によって、見事成功させたのです。

信長に褒められた藤吉郎は城の完成後、禄百貫を加増してもらい、墨俣城の加番に取りたてられたのです。

※この逸話は秀吉が出世の足掛かりになったキッカケとして有名ですが、江戸時代に作られた創作であるとして、墨俣城そのものを秀吉

は築かなかったとする説もあります。

*** 調達物流は発想の転換から ***

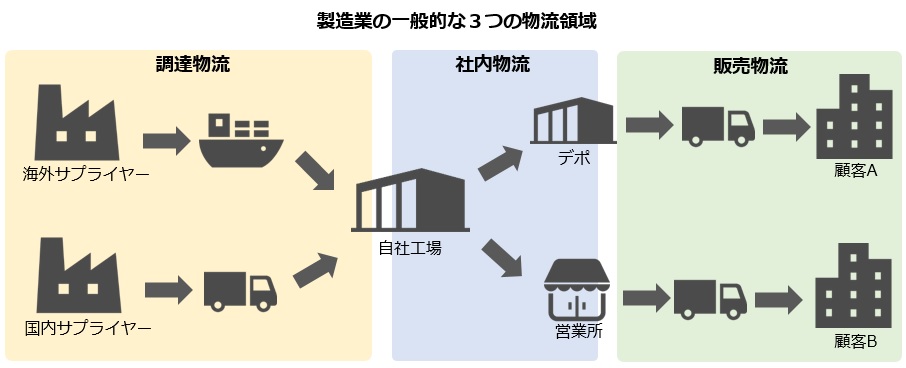

製造業では、物流の領域を大きく3つに分けてコスト算定が行われます。

「調達物流」、「社内物流」、「販売物流」の3つの領域です。

今回は3つの領域の中でも製造業特有の「調達物流」について考察を進めます。

調達物流は原料・商品・資材・副資材等の調達に関わる物流のことをいいます。

調達物流は販売物流とは違った視点で改善に取り組む必要があります。

販売物流は、社内の営業部門や顧客の要求に全面的に規制される領域です。

顧客ファーストが良しとされる為、物流側の要求は二の次となり、効率性やコストにフォーカスした改善が必ずしも良い結果を生むとは言えません。

これに対して調達物流は対顧客ではなく対仕入先となる為、自社でコントロールできる要素が多く、効率化やコスト削減にフォーカスした改善が実施しやすいのが特徴です。

ただし、ここで1点注意が必要になります。

サプライヤーから調達する調達物流はサプライヤーの立場から見ると「販売物流」になるという点です。

当然、調達側はサプライヤーに対して厳しい要求を投げかけます。

こうした売り手と買い手の立場によって物流は真逆の視点で捉えられます。

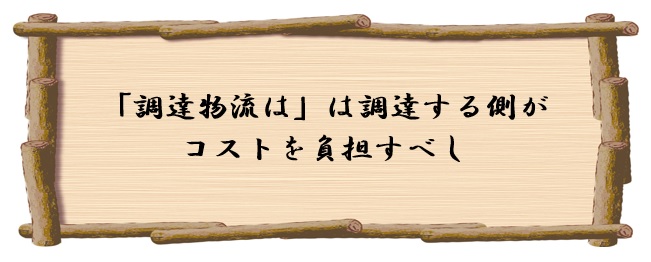

しかし、本来調達物流とは、調達する側がその物流コストを負担すべきです。

海外から部品を調達する場合を考えてみて下さい。調達する側がその輸送コストを負担するはずです。

しかし、これが国内取引になると一転、買う側が強い立場になり、届けてもらって当たり前という悪しき商慣行が顔を出すのです。

調達物流は調達する側が負担し、自社便で取りに行くぐらいの気持ちでコントロールすることが重要です。

やり方よりも先にこの発想の転換が重要で、自社が主導権を握る為のコスト責任を負わなければ、改革は中途半端なものになります。

*** 調達物流の再構築にチャレンジ ***

さて、調達物流に対する意識が変わったところで、いよいよ戦略的な調達物流の再構築にチャレンジです。

調達物流の再構築には、マネジメントを自社でコントロールし、コスト戦略をしっかりと反映させたアクティブなロジスティク

スの展開が定石となります。

その為には先に述べた通り、調達物流の輸送コストは全て自社が負担するという覚悟が必要になるのです。

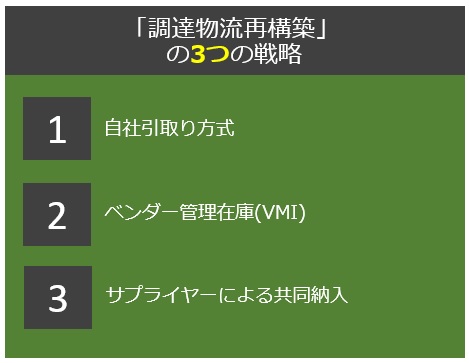

調達物流の再構築では、以下の3つの方法を検討します。

*** 1.自社引取り方式 ***

サプライヤーに自社で取に行く方式です。

そのメリットとしては、部品調達のタイミングを自社でコントロール可能になる点です。

従来であれば、サプライヤーに対して納入回数や納入のタイミングを自社の都合に合わせてもらうように要請をしていたと思います。

しかし、サプライヤーによっては要請に応えられない場合もあったはずです。

また、サプライヤーが輸送コストを負担して調達物流を担っている場合は、部品の購入費の中に輸送コストも当然含まれています。

よって自社の購買担当者が部品費のコスト削減をサプライヤーに依頼をすれば、サプライヤー側からは納入回数の削減や、納入

ロット数の拡大を依頼されます。

結果として、部品購入コストは下がったとしても、ジャストインタイム調達からはズレてしまいます。

生産の遅延や工場内在庫の増加といった副作用により、自社にとって不利益なことが発生しているのです。

ジャストインタイム調達を実現しつつ、輸送コストを削減できる方法として自社引取り方式は有効な戦略の一つです。

*** 2.ベンダー管理在庫(VMI) ***

当たり前ですが、部品を調達する場合、顧客がサプライヤーに対して発注をします。

この場合、固有の非効率な問題が生じます。

それは、顧客側からサプライヤーに対して事前に需要の情報が与えられないことです。

サプライヤーは自ら需要を予測することを余儀なくされ、結果として不必要な余剰在庫を抱える羽目になってしまいます。

顧客側は面倒な需要予測などは行わないケースが多い為、当たり前のように短期需要や多頻度の発注をかけてきて、サプライヤー

側は予測不能の在庫管理を強いられます。

こうした課題を解決するため、ICTを利用して需要を管理し、情報を共有する代替案が用いられるようになりました。

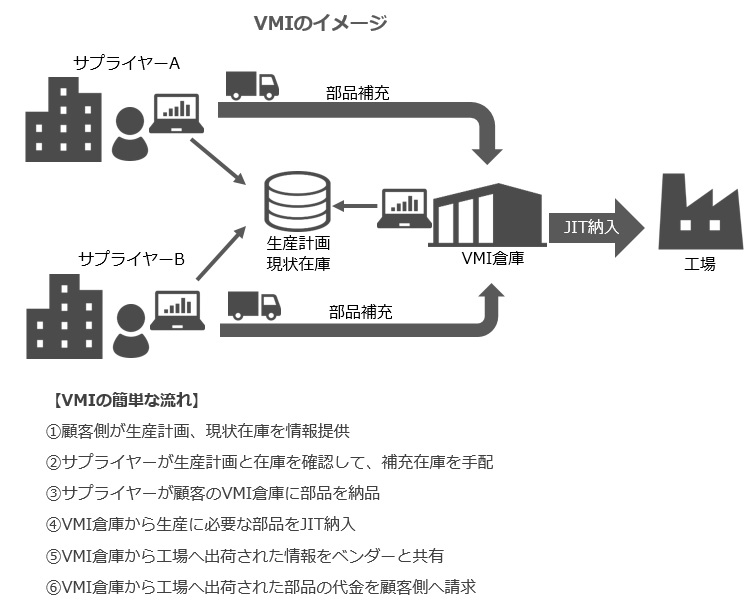

それが「ベンダー管理在庫(VMI)」です。

この方法では、顧客側はサプライヤーに発注をせず、その代わりに情報を共有する為の仕組みを提供します。

VMIは米国のデルコンピュータが90年代初頭にサプライヤーを巻き込んで取り組んだ調達物流改革が始まりです。

顧客が発注をしない代わりに、サプライヤー側は顧客の在庫の補充に責任を持ちます。

顧客側は自社で現状の在庫と補充点を管理し、サプライヤーに情報を提供します。

かつて、コック方式とよばれる似たような仕組みがありました。

しかし、コック方式は部品在庫の負担をサプライヤー側に一方的に押し付ける方式として、現在では利用されなくなりました。

では、コック方式とVMIの決定的な違いはなんでしょうか。

それは、ICTで情報を供給できるかどうかです。

VMIは工場の生産計画や在庫量を常にサプライヤー側と共有できる仕組みを前提とします。

サプライヤー側は顧客の現状在庫や生産計画を見ながら、過不足なく在庫を補充すればよいことになる為、部品在庫の余剰分を押し付けられる形にはならないのです。

VMIの顧客側のメリットとしては、在庫レベルが著しく削減され、欠品のリスクもなくなります。

また顧客は部品を使用した分だけをサプライヤー側に支払えばよいので、キャッシュ・フローも改善されます。

サプライヤー側のメリットとしては、ICTで顧客の需要と現状在庫をリアルタイムに把握できる為、生産と配送をより効率よくマネジメントすることが出来るようになります。

それによって、設備稼働率が向上し、同時に余剰在庫に対する要求も著しく低減します。

ここまで聞くと、win-winの仕組みで実にすばらしいのですが、VMI構築実現にはICTへの投資とサプライヤーとの親密な協力関係が必要になります。

決して簡単ではないVMIですが、まずは信頼のおけるサプライヤーに絞って導入を検討してみてはいかがでしょうか。

VMI・・・Vender Managed Inventoryの略

*** 3.サプライヤーによる共同納入 ***

最後にご紹介する戦略はサプライヤー同士による共同納入方式です。

サプライヤー同士で共同でトラックを準備して、それぞれのサプライヤーの工場で部品を混載して回りながら、最後に顧客の工場へ部品を納入する方法です。

この方法を用いることで輸送コストの大幅な削減が可能になります。

ただし、共同輸送にはいくつもの解決すべき課題があるため、顧客が主導して顧客と各サプライヤーで検討のための場を設けて進めていかなければ実現は難しいでしょう。

但し、こうした検討会はサプライヤーにとっても日頃の課題を顧客側に訴えることが出来る絶好の機会なので、比較的快く受け入れらると思います。

サプライヤー同士での共同納入方式はまだまだ国内での事例は少ないですが、是非今後の調達物流戦略として検討してみてください。

*** まとめ ***

織田信長が美濃攻めをしていた当時、「物流」という概念があったかどうかは分かりませんが、秀吉が墨俣城を完成させる為に資材の輸送改善に焦点を絞って策を練ったというのは、大変興味深いですね。

世界的に有名なトヨタ生産方式は、かんばん方式とJITを活用した究極の調達物流のシステムと言えます。

しかし、今後の調達物流の究極の姿を考えるなら、サプライヤーとメーカーのwin-winも視野に入れた在庫削減、供給元のサプライヤーの負荷軽減、調達物流コストの自己負担による完全コントロールが検討されなければなりません。

国内製造業の皆様の戦略的な調達物流の再構築を願います。

参考文献:

司馬遼太郎著『新史 太閤記(上)』 新潮社

マーチン・クリストファー著 『ロジスティクス・マネジメント戦略』 (株)ピアソン・エデュケーション

仙石 恵一著『製造業の輸送改善』日刊工業新聞社

月刊マテリアルフロー2018年8月号 流通研究社

LOGI-BIZ 2001年6月号 『調達物流など存在しない』 湯浅和夫

*** 最後まで読んで頂いた方に耳寄りなお知らせ! ***

企業のロジスティクス戦略を徹底解説した全85Pのレポートを無料でダウンロード頂けます。

この機会に是非知識向上にお役立て下さい。