製造業がロジスティクス管理をレベルUPさせる在庫最適化実践法②|オープンソースの倉庫管理システム(WMS)【インターストック】

製造業がロジスティクス管理をレベルUPさせる在庫最適化実践法②

画像素材:Graphs /PIXTA

<目次>

1.自転車に早く乗れるようになるコツ

国内の製造業はアジア各国とのグローバル競争激化や、人材の確保がますます困難になっていくことなど、

さらなる物流の効率化が急務となっています。こうした状況のもと、物流現場の省人化、自動化を実現する物流

システムのニーズはさらに増しています。

このような状況の中で、日本の製造業がグローバル市場で勝ち残っていくために必要なことは何でしょうか?

私は「現地・現場で現物を見て現実を認識し、最優先事項が何かを捉え、着眼大局・着手小局で覚悟と

スピードを持ってチャレンジを繰り返す」という経営の基本に立ち返ることでないかと思います。

先日、グローバルで活躍されている製造業の社長に話を伺う機会がありました。「急成長しているアジア各国と日本

は、トライ&エラーの頻度が圧倒的に違うんだ」と話されていたのがとても印象的でした。日本では品質に対する

高い意識や投資に対するリスクを嫌う傾向が強く、圧倒的にチャレンジが少ないと言うのです。

多額のシステム投資についてもまだまだ消極的で、国がいくらDXの重要性を説いてみても、根強く残る品質やリスク

に対する意識を根本から変えていかないと難しいのではないでしょうか。新しいシステムや技術を現場にどんどん投入

して、アジャイル方式で改修・調整をして、失敗したらそれを経験値としてまた別の方法を試していけば、新しい

道が開け、社内にもチャレンジ精神が根付くと思います。

ユーザー企業が高い品質で確実なシステムを求めすぎると、ベンダー側もそれを受けて保守的になります。保守的に

なったベンダーは、仕様書や設計書の通りには作りますが、それ以上のモノは仕上がってきません。DX時代はユーザー

企業とベンダー企業の間でトライ&エラーのチャレンジを前提とした共同開発によるシステム導入が求められるのです。

自転車に誰よりも早く乗れるようになるためのコツは、誰よりも早く多く転ぶことです。ケガを恐れて、転ばない

ようにしていると、なかなか乗れるようにはなりません。ケガを恐れず、転ぶ覚悟を持って、チャレンジを繰り返す

ことがいまの日本の製造業に求められていることのように感じます。

さて、今回は前回に続いて製造業がロジスティクス管理をレベルUPさせる在庫最適化実践法について解説します。

2.生産部門で発生する在庫のズレポイント

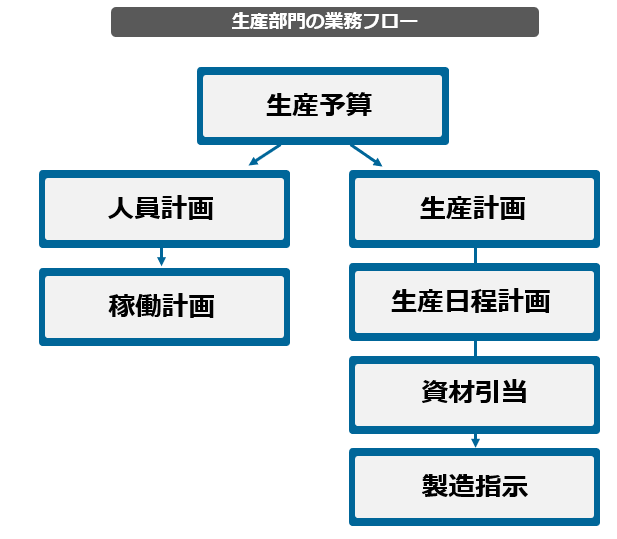

生産部門では、生産予算に基づいて生産計画、人員計画が立案されます。またその計画に基づいて資材の所要量を計算

し、製造指示が現場に出されて指示に沿って生産が繰り返されます。生産部門で最も難しいのが仕掛品、半製品の在庫

管理です。資材や製品の在庫管理に比べて、自社の工程内や外注先の在庫をどのようにしてデータ化し、見える化する

のかということは長年の製造業の最重要課題であると言えます。

以下は生産部門の一般的な業務フローです。

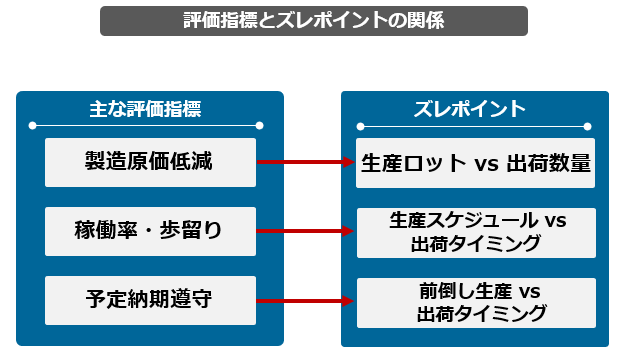

生産部門の主な評価指標は「製造原価低減」「稼働率」「歩留り」「予定納期遵守」です。この4つの評価指標

が実は在庫を狂わせる要因となっているのです。

例えば、製造原価を低減するために、生産ロットサイズを大きくします。実際に必要な数量は50個でも、100個単位で

生産した方が製造原価は削減出来るので、当然生産部門としては自部門の目標を達成するために生産ロットサイズを

大きくします。これは購買部門が仕入原価を下げるために発注ロットサイズを大きくしてしまうのと全く同様です。

また生産部門では稼働率と歩留り率を上げることを求められます。それらを上げるために効率的な生産スケジュール

や生産方式を検討することが求められますが、それによって必要な在庫のタイミングと生産のタイミングにズレが

生じてきます。

予定納期遵守についても同様です。顧客のオーダーが常に一定量であれば良いですがそのようなことはまずあり得ません。

変動するオーダーの量を吸収するために、生産部門では前倒し生産などでバッファを考慮して生産計画を立てます。

このようなバッファ在庫も在庫がズレる要因となっています。

3.営業・物流部門で発生する在庫のズレポイント

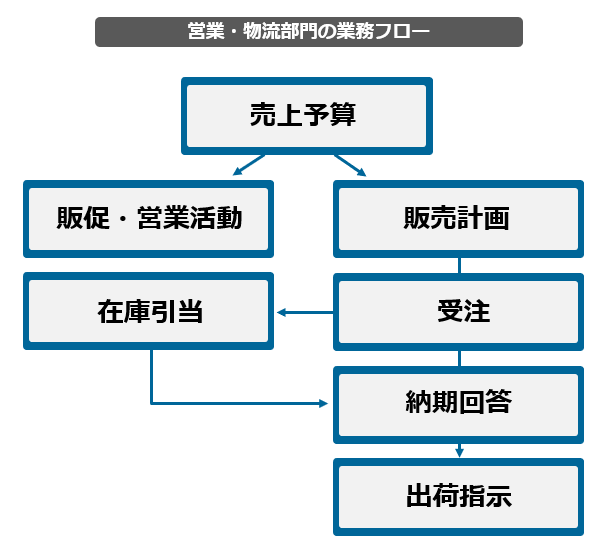

営業・物流部門では、売上予算に基づいて販売計画が立案され、その計画を実行するための販促活動が行われます。

販促活動によって得られた受注に対して納期回答を行い、在庫を引当して物流部門で顧客に納品します。

営業部門と物流部門が完全に独立している組織もあれば、営業部門の下に物流部門がぶら下がっている組織もあります。

近年では物流課題の浮き彫りにより、物流部門を完全に独立させる方法が主流となっています。

以下は営業・物流部門の一般的な業務フローです。

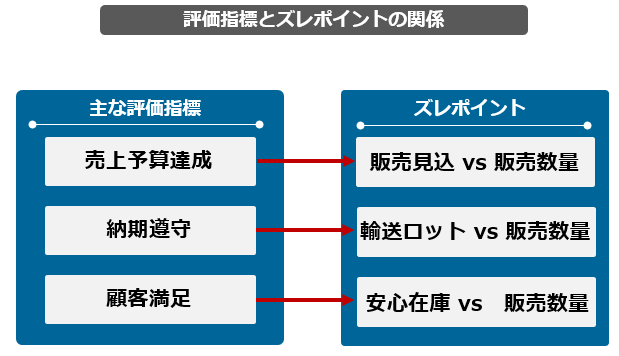

営業・物流部門の主な評価指標は「売上予算達成」「納期遵守」「顧客満足」です。この3つの評価指標

が在庫を狂わせる要因について分析してみましょう。

まず売上予算を達成するために営業部門は販売見込みに基づいて在庫の補充を生産や物流部門に依頼します。

「この製品が来月いくら売れる見込みだから欠品しないように在庫を増やしておいてくれ」とこう指示するのです。

しかし、あくまで見込みですので見込みが外れるとそれはそのまま不良在庫となってしまいます。多くの企業では

営業部門の発言力が強いので、こうしたケースは非常に多いのではないでしょうか。

また納期遵守、顧客満足を実現するために在庫を顧客の最寄りのエリアに移動させます。顧客の近くに在庫を持つ

物流センターを物流デポと言います。物流デポへの製品移送は横持ちと呼ばれますが、物流部門としては積載効率

や輸送効率の観点から輸送ロットサイズを大きくするように営業や生産部門に依頼します。このロットサイズと

実際の販売数量の差が在庫がズレるポイントとなります。

在庫の欠品は顧客満足に影響を与えます。顧客満足を向上させるために欠品を起こさないように安心在庫を積み上

げます。これも在庫がズレるポイントです。

自部門の評価指標と実際に必要な在庫量はトレードオフの関係にあります。一方を優先すれば、一方に問題が

生じます。在庫がどこでどのようにしてズレているのかをまず把握しましょう。そして在庫のズレポイントは

全て自分たちの仕事の成果をあげようとする社員の誠実さから発生しているとうことを十分に理解することが

大切です。決して社員の怠慢などではないのです。