製造業がロジスティクス管理をレベルUPさせる在庫最適化実践法①|オープンソースの倉庫管理システム(WMS)【インターストック】

製造業がロジスティクス管理をレベルUPさせる在庫最適化実践法①

画像素材: Graphs/PIXTA

<目次>

1.制約条件に縛られる悩める経営者

生真面目なA社長は、日々舞い込んでくる現場の課題に頭を悩ませています。在庫の問題もA社長を悩ませている

大きな問題の一つです。過剰在庫によりキャッシュフローが悪化している現状を打破しようと色々と試みました

が、なかなか解決の糸口を見つけることができません。

物流倉庫のセンター長からは、レガシーシステムに無理やり後付けした現状の在庫管理システムの抜本的な見直

しを迫られたばかりです。

「やるべきか、やらざるべきか」A社長は一度悩み始めるとなかなかそこから抜け出せません。昔から小さなこと

にこだわり過ぎて、思考が停止してしまうクセがあります。経営者であれば、費用対効果を検討して投資案件を

決裁していくのは当然のことです。しかし、目先の費用のことばかりに目が向いてしまうと、何もしない方が

一番いいという風土になってしまいます。

事業を取り巻く環境は、制約条件だらけです。法律など自社ではどうすることも出来ない制約もありますが、

そうしたものはごく一部です。企業が制約条件として認識している多くは、社内事情から発生しているのです。

費用対効果という考え方も大切ですが、それが前提になってしまうと、現状打破のきっかけを掴むことが難しく

なってしまいます。

例えば、在庫管理システムを一から見直して新しく導入しようとした場合、過去に失敗したからという理由だけで

投資が見送られることがよくあります。1度失敗しただけで、それが社内ではタブーとして扱われ、知らず知らず

の内に沢山の制約条件に縛られて、現状を打破できなくなってしまうのです。

最も大切なのは、3年後、5年後のあるべき姿を経営者と現場が一緒になって頭に描くことです。あるべき姿

に向かって行くためには何が制約条件になっているのか、その制約条件を外すことは本当に不可能なのか、

もう一度考えてみてはいかがでしょうか。

2.在庫を取り巻く3つの問題

私は「在庫について課題を抱えていない企業は1社もない」と自信を持って言えます。もし仮に、「弊社は在庫に

ついては何の問題もないよ」と言う社長がいらっしゃれば、それは問題意識が希薄であると言わざるを得ないでしょう。

在庫については、常に「何が問題なのか?」ということについて認識のすれ違いが発生します。立場や部門によって

その認識は様々です。全く同じ在庫数であるにもかからわず「過剰」と認識する人もいれば、「不足」と認識する人

もいます。また在庫精度が悪い場合も、入庫に問題があると考える人もいれば、出庫に問題があると考える人もいます。

倉庫が狭いからだとか、品種が多すぎるからだとか、作業者がパートやアルバイトだからだとか、挙げると切りがあり

ません。

また在庫について良くある問題として、「責任の所在が曖昧になりがち」ということが言えます。在庫が過剰であっ

たり、不足しているのは、一体全体誰の責任なんだということです。

「製造部門が無計画に作りすぎるからだ」という人もいれば、「営業部門が受注予算を達成しないからだ」という人も

いるでしょう。

そしてもう一つ、在庫問題についての施策は長続きしないという特徴もあります。なぜならば、結局それでも事業は問題

なく行えてしまうからです。在庫問題が企業の業績に直接的に影響を与えていることが現場からは見えにくいという点も

無関係ではないでしょう。

3.いったいどこで在庫のズレが発生しているのか?

皆さんに質問です。「在庫は日々、100%合っていますか?」ここで言う”合っている”というのは、自分たちが必要と認識

している在庫数(必要在庫)と実際に倉庫に保管されている在庫(実在庫)との照合です。一般的な理論数値と実数値と

の照合ではないのでご注意下さい。

この質問に自信を持って「YES」と答えることが出来るのは100社中1社あるかないかではないでしょうか。でも皆さん、

考えてみてください。なぜ在庫はズレが生じるのでしょうか。在庫を計算する方法は足し算と引き算だけです。難しい

方程式や微分積分も全く必要ありません。

10個倉庫に入庫されれば、10を足して、3つ売れたら3を引けば良いだけですよね。それなのになぜ必要な在庫と実際の

在庫数が合わなくなってしまうのでしょうか。このズレはいったいどこで発生しているのでしょうか?この在庫がズレる

ポイントについて部門別に分析してみましょう。

4.購買部門で発生する在庫のズレポイント

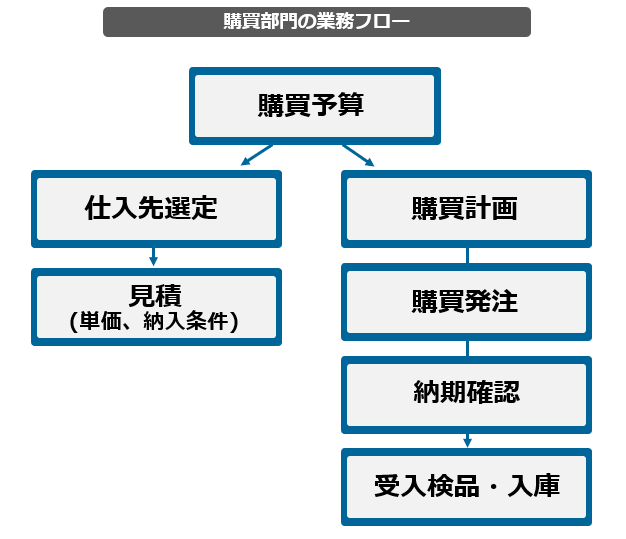

購買部門では、購買予算に基づいて購買計画が立案され、仕入先を選定し、必要な材料や部品を必要な量だけ購入します。

以下は購買部門の一般的な業務フローです。

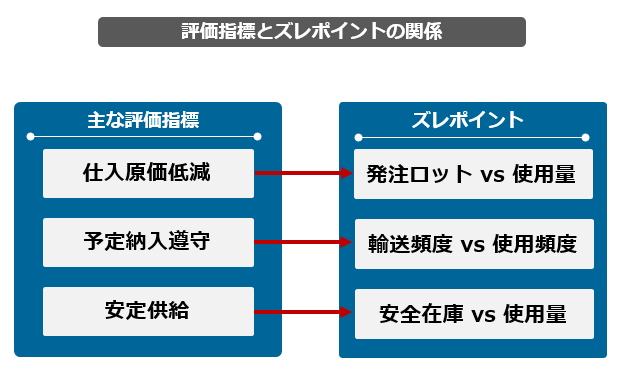

この部門の主な評価指標は「仕入原価低減」「予定納入遵守」「安定供給」です。この3つの評価指標が実は

在庫を狂わせる要因となっているのです。

例えば、仕入原価を低減するために、発注ロットサイズを大きくします。実際に必要な数量は50個でも、100個単位で

仕入れた方が仕入原価が安くなるのであれば、あなたが購買部門の担当者でればどちらで仕入れますか?当然評価指標

を達成することを目的として活動しますので、100個単位で仕入れますよね。これは至極当然のことだと思います。

では次に、予定納入を遵守するために、輸送頻度を多くする場合を考えてみましょう。輸送頻度が実際の使用頻度より

も多いと当然在庫は過剰気味になってしまいます。特に海外から調達する場合は発注した材料、部品が予定通り納入

されないリスクが高くなりますので、この傾向にハマりやすくなってしまいます。

次に「安定供給」を実現するために在庫にある程度余裕を持つ必要があります。それを安全在庫として設定します。

この部門では欠品は許されないので、当然安全在庫は実際に必要な数量よりも多く設定されてしまいます。1度欠品が

発生した材料や部品は安全在庫がこれまでよりも高く再設定されます。これが「安心在庫」と言われるものです。

このように各部門にはその部門独自の評価指標が設定されており、実際の必要な在庫数量より評価指標の方が優先される

ことによって、在庫にズレが生じてくるのです。次回は生産部門と営業・物流部門について分析してみたいと思います。