プリンターメーカーによる部品在庫最適化プロジェクト実践記録|オープンソースの倉庫管理システム(WMS)【インターストック】

プリンターメーカーによる部品在庫最適化プロジェクト実践記録

画像素材:Kana Design Image/PIXTA

<目次>

1.部品在庫最適化プロジェクトの発足

プリンターメーカーE社は精密加工や組み立てをコア技術として、業務用小型プリンターを製造販売しており、

国内に3つの製造拠点と4つの営業所を保有する中堅メーカーです。

E社では、約3年前に基幹システムを刷新し、そのタイミングで従来の月次計画を週次計画にシフトさせました。

しかし、計画業務が週内完結せず、全社の在庫日数も60日から70日に増えていました。

E社の上田社長(仮名)は、各部門のトップを集めた会議の席で、在庫最適化の協力を改めて各部門へ要請しました。

そして本会議で早速、在庫最適化プロジェクトの発足が決定し、その構想を以下のように定義しました。

<目的>

・在庫機能を明確にした上で、「在庫最適化」の為の購買、生産、販売を最適に計画する手法を確立する

<目標>

・全社の部品在庫日数を70日⇒60日に削減

・週次計画業務の週内完結

<方針>

・需給計画部門の計画業務を効率化し、可視化と自動化による戦略的業務へのシフトを図る

<解決すべき3つの課題>

・部品在庫が適正でない

・購買、生産、販売で調整業務が多発している

・週次計画が正常に機能していない

2.ロジックツリーによる問題定義・原因分析

上田社長は本プロジェクトを成功させるために、製造業の在庫改善に長けた専門のプロフェッショナルチーム

C社に依頼することにしました。C社は製造業の在庫最適化のためのシステムとコンサルティングノウハウを融合

したプロジェクト型の導入支援サービスを提供しており、全国的に成功事例を増やしている企業でした。

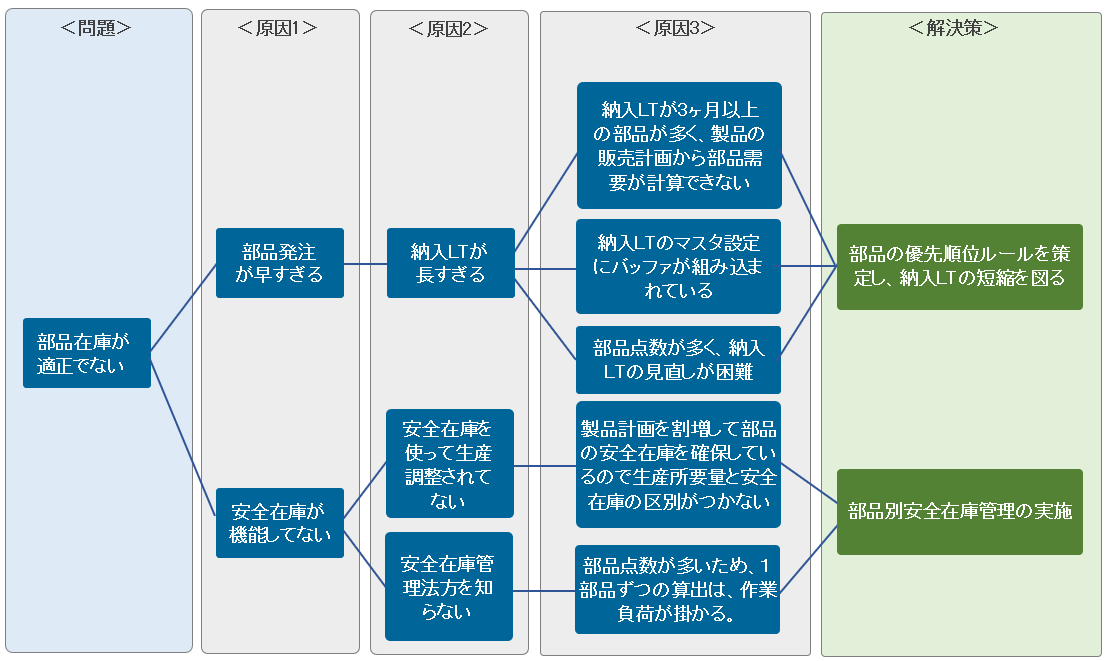

C社のコンサルティングチームの大東(仮名)はまず、ロジックツリーによる問題定義と原因分析に取り掛かり

ました。(以下図)

「部品在庫が適正でない」という問題に対して、大きく2つの原因が挙がりました。一つは「部品の発注タイミングが

必要タイミングより早すぎる」、もう一つは「安全在庫が上手く機能していない」ということでした。さらにツリーを

右に展開していくと、部品の発注タイミングが早すぎるのは、納入リードタイムが長すぎるためだということが分かり

ました。

また納入リードタイムに根拠のないバッファが組み込まれていたり、見直しをしようにも部品点数が多すぎて見直しが

困難だという課題も見えてきました。

これらの課題についての解決策としては、購入部品の納入リードタイムを効率的に短縮、または見直しを行えるように

「消費金額」および「予定納入日数」の切り口でABC分析を行い、リードタイムが長期かつ、消費金額の高い部品を優先

的に見直しを行う方針を立てました。

「安全在庫が機能してない」という問題に対しても、2つの原因が挙がりました。1つは「安全在庫を使って生産調整され

ていない」、もう一つは「安全在庫の論理的な管理方法を知らない」というものでした。

E社では製品計画を予め割り増し計算して部品の安全在庫を確保させるというやり方をとっていました。しかしこの方法

では実際の生産に必要な所要量と安全在庫の区別がつかないため、部品別に安全在庫をメンテナンスさせることが仕組み上

不可能でした。

また安全在庫の論理的な管理手法も周知されておらず、部品点数も膨大なため、それらを人的に1点ずつ安全在庫数

をメンテナンス、管理することはほぼ不可能でした。

こちらの課題については、製品の生産計画を割り増して部品のバッファ在庫を持たせていた方法から、納入リードタイムと

消費金額の切り口から安全在庫数量をなるべく工数をかけずに算出する仕組みを導入するという方針を立てました。

3.部品の納入リードタイムの短縮を図る

納入リードタイムが長ければ、それだけ生産変動への柔軟性が失われます。例えば納入リードタイムが45日の部品の場合、

使用予定が45日後であれば、本日発注をしなければなりません。しかし納入リードタイムが15日であれば、本日より30日後

に発注をかければよいことになります。リードタイムが短ければ短いほど使用予定日に引き付けて発注が出来るので、欠品

を減少させつつ、不要な発注の抑制を行いやすくなります。

しかし、そんな当たり前のことはE社の上田社長は百も承知です。納入リードタイム短縮については、部品単位に仕入先との

リードタイム交渉が必要になるし、過去の実績との対比やあらゆる対策が必要になります。E社の購入部品点数は1万点以上

あることから、この方法について当初は懐疑的でした。

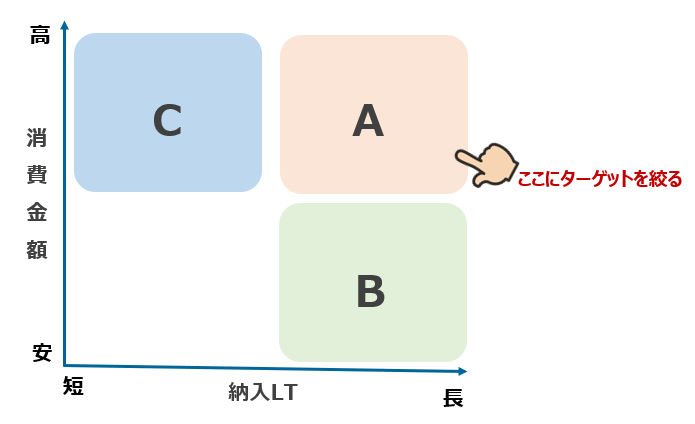

そこでC社の大東はまず納入リードタイム短縮のターゲット選定を行うことを提案しました。直近3ヶ月の消費金額のABC

分析と納入リードタイムのABC分析でマトリクスを作成し、優先的にリードタイム短縮を図る部品を絞り込んだのです。

これによって、1万点以上ある全品目数のうち、Aゾーンの300品目(全体の3%)を対策することで金額的には6割の大

きなインパクトに対して改善を行うことが出来るようになります。まずはこの300品目について仕入先別に分類し、納入

リードタイムの再検討、見直しを行うことにしました。

4.部品別に安全在庫管理を実施する

E社はこれまで親品目の生産計画に対して割り増し計画を入力し、一律に部品の需要を増加させて部品在庫の欠品を抑制

していました。この方法は管理工数の面からはメリットがありますが、部品毎に所要量と安全在庫の区別が出来ないので、

在庫の適正化という点においてはデメリットがありました。

そこで、C社の大東は部品の安全在庫管理を親品目による一律の計画割り増しの手法から、部品別安全在庫管理へと移行

する提案を行いました。親品目の需要による所要量と部品の安全在庫を区別し、親品目の需要に対して、部品毎の安全

在庫で欠品を抑制する仕組みを構築することにしたのです。

まず、部品毎に安全在庫数量を自動算出するシステムを導入し、必要な安全在庫基準をパラメータとしてシステムに

設定しました。安全在庫基準の決め方としては、リードタイムと消費金額を切り口にします。

納入リードタイムが長い部品は在庫を多く持ちます。また消費金額の高く在庫インパクトの大きい部品はなるべく在庫

を少なく持つようにします。

この辺りについては、以下の記事に詳しく解説していますので、参考にしてください。

3点在庫最適化法とは?3つの数字を管理するだけで劇的に在庫が改善!!

この仕組みの導入によって、E社は不要な調整業務を抑制し、不要な発注による在庫過多も防止し、欠品件数も

抑制することに成功したのです。

全社在庫は目標の60日よりもさらに少ない53日まで削減され、週次計画業務の週内完結も達成されました。

5.おわりに

E社の成功はトップダウンによる意思決定と、問題を明確にし、改善施策を立て、PDCAを回しながら全員が改善意識を

持って動けたことによるものでした。また新たなシステムの導入により業務整理ができ、業務とシステムの関連性も

明確になったことで、定期的な改善活動が現場の仕組みとして定着したことも大きな成果として現れました。