「物流品質を上げる」~管理項目と品質管理手法の基本⑥~|オープンソースの倉庫管理システム(WMS)【インターストック】

「物流品質を上げる」~管理項目と品質管理手法の基本⑥~

画像素材:bigmouse/PIXTA

<目次>

1.”変革の抵抗”を乗り越え合意を形成する

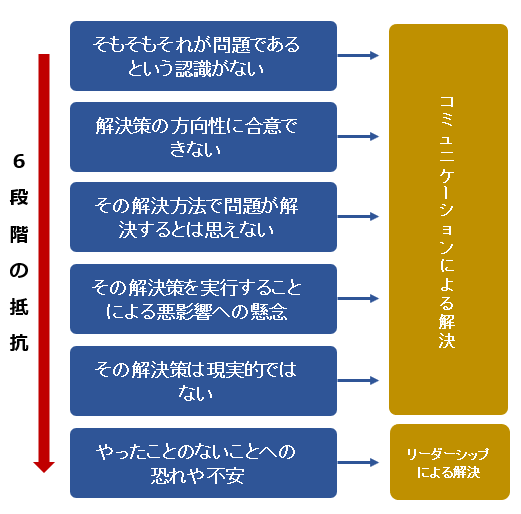

TOC(制約条件の理論)では、「人は変化に対し6段階に抵抗する」としており、納得を得るためには6段階を順次合意形成

していく必要があると考えています。

※TOC・・・「現在から将来にわたって繁栄し続ける」 という企業目的を達成するため、それを妨げている「制約条件」に集中

して業績改善・向上を行うマネジメント手法のこと。

6段階の抵抗は以下の通りです。

・1段階・・・そもそもそれが問題であるという認識がない

・2段階・・・解決策の方向性に合意できない

・3段階・・・その解決方法で問題が解決するとは思えない

・4段階・・・その解決策を実行することによる悪影響への懸念

・5段階・・・その解決策は現実的ではない

・6段階・・・やったことのないことへの恐れや不安

物流現場で品質を向上させるには、変化することに対して現場に合意してもらわなければなりません。命令や強制力により、

やらされる改善と、合意の上で自ら行う改善のどちらが効果性が高いかは、敢えて説明するまでもないでしょう。

品質管理を行う上で、品質問題の技術的な視点だけではなく、この6段階を通じて行われる参加者との合意の形成が正しく

行われることが重要になります。そのためには、沢山のコミュニケーションが必要になります。高い品質を実現している現場

では、参加者全員が品質改善を行う趣旨を知り、十分な合意を得た状態になるよう働きかけが行われています。

「うちは毎日朝礼で品質問題の大切さを説いている」。「品質問題が発生すれば、直ちに共有し、厳しく指導している」。

果たしてこれは正しいコミュニケーションでしょうか?コミュニケーションとは双方向です。命令や指示は一方通行です。

相手の意見や考え方をしっかり聞き、まずは受け入れるところからコミュニケーションはスタートします。

例えば、「誤出荷は何故問題なのか?」、「そもそも本当に問題なのか?」といったところから、参加者の意見や考え方をしっか

り聞いてみると良いでしょう。誤出荷一つをとってみても、考え方やその捉え方が十人十色であることにきっと驚かれることで

しょう。

5段階目までの抵抗については、考えを明確にするとともに、コミュニケーションを通じて解決することができます。一番厄介

な抵抗は6段階目の「やったことのないことへの恐れや不安」です。

問題やその解決策に対して合意していても、変化に対する未知なる不安や恐れは人間の深層心理から生ずるものなので、

いくら理論や理屈で武装しても解決が出来ません。「それが正しいことは頭ではわかっていても、行動に移せない」。

経営者の皆さんでも経験ありますよね?

マッキンゼーの論文によると、人々をこうした恐れや不安から解放する最も良い手段はリーダーシップであると書かれてい

ます。リーダーシップとは、手本を示し、動機付けし、望ましい行動を支援することです。

2.トヨタスタイルのワークチーム制を導入する

トヨタでは、従業員が3人から8人でワークチームを形成して働きます。一人一人はチームメンバーと呼ばれ、互いに近くで

働きます。単純作業を繰り返すという反復性ストレスを改善するために、チームメンバーは各人の作業を入れ替えながら

多能工として働きます。筆者は労働集約型で反復作業の多い物流現場でもこのワークチーム制は有効であると考えています。

トヨタのチームメンバーは掃除、簡単な修理、品質管理も行えるよう、必要なときにお互いがカバーし合えるようにクロスト

レーニングを行っています。多能工であることは、移動時間のムダ、手待ち時間の無駄をなくすのに非常に有効です。

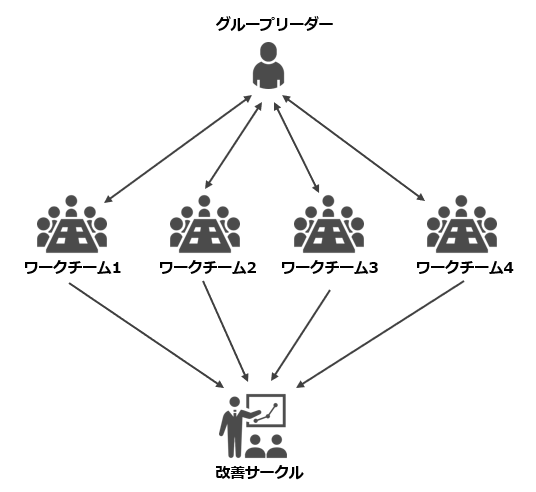

それぞれのチームには、経営層によって選ばれたリーダーがおり、チームが業務を安全かつ効率的に行うために必要な

ものをメンバーに提供しています。また、トヨタスタイルでは、各ワークチームを横断して一緒に作業をするグループリーダー

を設けています。グループリーダーは1人で最高8チームを横断して一緒に仕事を行います。

各ワークチームの中だけでなかなか問題を解決出来ない場合は、迅速な問題解決に向けて、チーム同士で改善サークル

を組み、改善室に集合して一緒に作業を行います。

トヨタはこのチームと迅速な問題解決のための方法を各工場で毎日実施しています。自動車工場でこのような方法を

使って高い品質を保つことが出来るのであれば、物流現場でも同様のことが可能なはずです。

60名ほどが作業する倉庫の経営者の方にこの案を提案してみたところ、先月より試しに始めてみたという連絡がありました。

導入効果についてはまだまだこれからですが、今から楽しみです。

小さな十数人が作業するような小さな倉庫ではこの方法はマッチしませんが、ある一定の規模の大きさの倉庫であれば、

日常業務をより良く組織化するために、このトヨタスタイルのワークチーム制を導入してみてはいかがでしょうか。

3.品質改善のための組織構造と報奨制度を導入する

トヨタスタイルのワークチーム制は倉庫の作業者を最大限に活用することを目的にしています。コストを最小限に

抑えながら将来永久的な品質改善につながります。継続的な品質改善とコスト削減を成功させるには、このような

組織の構造は非常に重要な要素になります。

新たに品質管理改善部門を設置したり、コンサルタントに高い費用を支払ったりする余裕がない場合は、ワーク

チーム制を導入して、取締役会で承認された品質目標に向けて、全員がこの改善活動に貢献できるように、教育し、

活動し、推進しましょう。

品質改善に参加することを全員に動機付けするには、貢献と成績に応じて表彰するプログラムも必要でしょう。

明確な賞金・表彰制度を設けることが品質改善につながることは多くの企業で実証済みです。

これは、管理者、正社員、パート、アルバイトに関わらず参加者全員に対して実施しましょう。

経営者は品質目標を支援するために、こられの賞金、褒賞、表彰制度と成果配分を検討し、全員が閲覧できる

ように社内報や社内SNSで頻繁に公表しましょう。

誰でも人から認められる承認欲求を持っています。経営者の皆さんだってそうじゃないですか?