「物流品質を上げる」~管理項目と品質管理手法の基本⑧~|オープンソースの倉庫管理システム(WMS)【インターストック】

「物流品質を上げる」~管理項目と品質管理手法の基本⑧~

画像素材: Macrovector /PIXTA

<目次>

1.選択と集中による戦略的品質改善法

どんなに素晴らしい物流センターでも品質問題は散在しています。もし、自社の物流センターでは品質の問題は発生

していないということであれば、物流センター内を歩いたり、実際の作業を行っている方の話を聞いたり、配送車両

に同乗してみましょう。そこら中に品質の問題が見つかるはずです。

以下はJISによる物流品質の定義です。

■物流品質(Quality of logistics) JIS Z-0111-1008

「物流活動における業務遂行の質的水準。約束した納期の維持、汚破損、劣化などを防止する貨物品質維持、誤送・ピッキング

作業ミスなどを防止する正確性、並びに交通事故及び作業事故を防止する事故防止の諸水準のほかに、顧客の満足度、環境

への貢献度などを含めることもある」

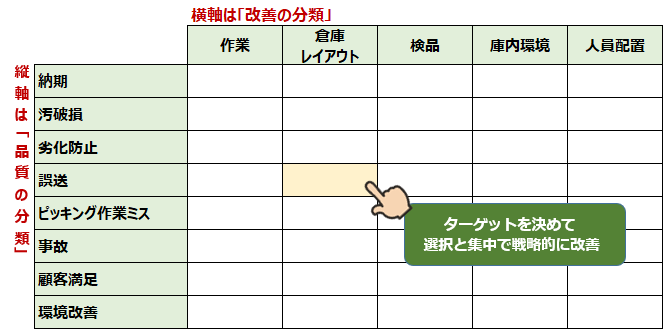

この定義を見ても分かるように、一言で物流品質といっても、その種類は多岐に渡ります。やみくもに品質改善を行うのではなく、

ターゲットを絞って戦略的にこれらの発生を防止させて質的水準を向上させることが求められます。

その為には、日ごろから日常の改善活動で挙げられる項目をこの定義の中に含まれる「納期」、「汚破損」、「劣化防止」、「誤送」、

「ピッキング作業ミス」、「事故」、「顧客満足」、「環境改善」といったキーワード別に分類しておくことを推奨します。

また物流センター内での物流品質の改善を「作業」、「倉庫レイアウト」、「検品」、「庫内環境」、「人員配置」に分けて考えると改善

活動が漏れなく整理し易くなります。

以下の図は、「品質の分類」と「改善の分類」で改善活動を整理するためのマトリクス表の一例です。

この例でいえば、「誤送」を防止するために、「倉庫レイアウト」を見直すことに決定しました。最優先の品質管理のターゲット

が決まった後は、目標数値と期限を設定し、実際の活動数値と照らし合わせて管理を行いましょう。

このような表を作成して、各マス目毎に自社の品質課題、改善案を整理して、優先順位を決めて段階的に取り組むことで

品質改善活動を戦略的に実施しましょう。

横軸の「改善の分類」について少しポイントを整理してみましょう。

1.作業

⇒単能工ラインから多能工ラインに変える

⇒業務の平準化、標準化

⇒バーコードシステム等のITシステム導入

⇒教育用のSOP作成

⇒作業マニュアル動画の作成

⇒作業訓練、作業ローテーション体制の構築

2.倉庫レイアウト

⇒入出庫場のスペースをしっかり確保し、区画整理

⇒保管レイアウトをABC分析で見直し

3.検品

⇒バーコードやRFIDを導入し、目検廃止

⇒品目表示の見直し

⇒マテハン機器の導入

4.庫内環境

⇒5Sの徹底

⇒床にクッション性の高い敷物を敷く

⇒照明を明るくする

⇒空調整備

5.人員配置

⇒指示待ちの撤廃

⇒手待ちの撤廃

⇒体制表の見直し

⇒多能工化の推進

2.業務の流れと標準化

「効果的なモノの流れ」は、効果的な業務の流れと標準化から生まれます。トヨタリーン生産方式の父である大野耐一氏は、

次のように述べています。「トヨタリーン生産方式では、業務の流れと業務の標準化が最初に行われる」。

可能な限り多くのステップで、各プロセス間の動きと移動時間を最小限にすることによって最も効率が良くなり、それが継続的

かつ効率良いモノの流れを作ります。いったん業務の流れを改善し標準化出来れば、適切な自社に合った情報システムを導

入することでさらなる改善ができるようになります。

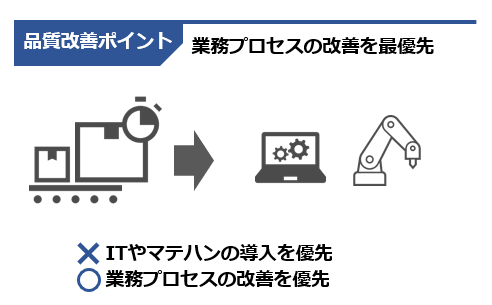

倉庫管理システム(WMS)や在庫管理システムの導入が盛んに行われていますが、ITの導入は作業を改善する一つの手段で

す。システムの導入を最優先した場合、業務プロセスが改善されることはありません。品質改善を継続した流れにするためには、

各プロセスの連続化と標準化を実施した後に、各部門やプロセスに対して必要なシステムやマテハン機器を導入するようにしま

しょう。

私がコンピューターと出会って、この仕事をやり始めた20年ほど前、情報システムが企業のあらゆる改善を実現する究極の

方法になると信じていました。しかし、クライアント企業と一緒に情報システムの構築を経験すればするほど、私は本当の解決

方法は、継続的なプロセス改善をしつこく追及することであると理解するようになりました。急速にテクノロジーが進歩していく

現代において、今後もその理解が不変であるか正直自信はありません。しかし、IT、マテハン、ロボットなどの新しいテクノロジー

の導入は、業務プロセスの改善より優先されるべきではないというのが今の私の考えです。

3.「The Goal」制約理論に学ぶ改善手法

イスラエルの物理学者であるエリヤフ・ゴールドラット(Eliyahu Moshe Goldratt)氏が、2004年に出版した「ザ・ゴール」は、プロセス

の流れの改善のために問題を継続的に排除することを強調した興味深い本です。

ゴールドラット氏は、プロセスの全処理能力を制限している基本的な問題(制約条件)をまず探して排除することによって、業績が

改善すると述べています。

最初の問題を排除すれば、次にまた新たな問題(次なる制約条件)が顕在化します。このようにして問題を継続的に排除するプロ

セスを実施することで、業務の流れを最適化させることが出来るのです。

ゴールドラット氏は、ビジネスのモチベーションの鍵は、「現在も将来もお金を儲ける」ことであるとはっきりと述べています。この

シンプルかつストレートな主張は、社会貢献や価値の向上の探求に奮闘する経営者の皆さんには心地よいのではないでしょうか。

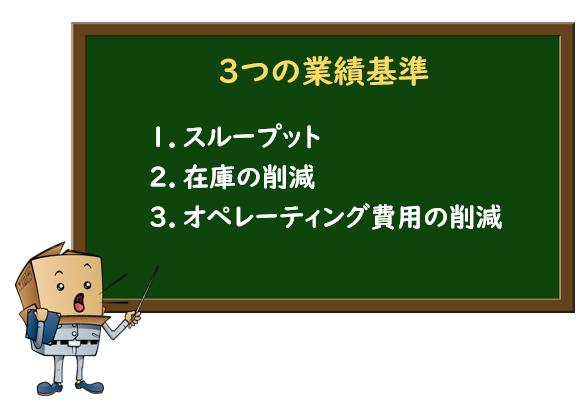

ゴールドラット氏は以下の3つの業績基準が究極的な鍵を握ると主張しています。

1.スループットは、製品を販売して得られるキャッシュから、製品を販売するために投資したキャッシュを引いた額の増加

のことです。物流事業者で置き換えると、モノを運んで得られるキャッシュから、モノを運ぶために投資したキャッシュを引い

た額を増加させることになります。

2.在庫の削減は、もともと販売するつもりで購入した商品に費やしたキャッシュを削減することで、ROIやキャッシュフロー

を改善できるという意味です。

3.オペレーティング費用の削減は、在庫をスループットに転換するために費やす全てのキャッシュを削減することを意味

します。

この3つが企業の「純利益」、「総資産利益率」、「投資収益率」、「キャッシュフロー」という財務上もっとも重要な要素の改善

に貢献します。ゴールドラット氏は、企業が儲けるためには、この3つの業績基準がすべて上向きでなければならないと述べ

ています。また3つの基準すべてが同時に増加するときに業績が良くなるとも主張しています。

ゴールドラット氏の制約理論(問題の排除)は、「何を変えるべきか?」、「何のために変えるのか?」、「変化をどうやって起こ

すのか?」ということに継続的に焦点を当てることの重要性を説いています。

その為に、まずは「1.問題を特定」し、「2.問題をどのように排除するかを決定」し、「3.ボトルネックを最重要視」する手順

を実行します。

このようなゴールドラット氏の処方箋は、品質改善を推進する上で、有効な追加手段となることでしょう。

★直近1ヶ月で最もダウンロードされた資料★