“今すぐ実務に役立つ” 物流センター運営の教科書 ~効率的なピッキング~|オープンソースの倉庫管理システム(WMS)【インターストック】

"今すぐ実務に役立つ" 物流センター運営の教科書 ~効率的なピッキング~

画像素材:ニワトコ /PIXTA

在庫商品の置き方は、ピッキング作業に大きな影響を与えます。出荷パターン、出荷頻度、得意先、荷主、商品の荷姿や保管条件など

を考慮して置き方を決めます。ケース保管の商品はパレットラック、もしくは平置きエリアに、バラ保管の商品はフローラックや平棚

に保管します。棚割についての理想は、分散化です。分散化とは、商品のピッキング頻度別に置き場所を変更することです。ピッキング

頻度は、ある一定期間(例えば直近6ヶ月など)の出荷実績データを元に、ピッキングされている回数の多い順に並べたデータです。

出荷波動の大きな商品を取り扱う物流センターであれば、3ヶ月毎にピッキング頻度を分析し、回数の多い順に並べて、ロケーションを

変更することをお勧めします。頻度の高い商品を出来るだけピッキング効率の良い場所に保管することが基本となります。出荷エリアに

近い場所、上の段よりも中段に移動させることで、ピッキング効率が格段に向上します。

アパレル品などの季節商品を取り扱う物流センターでは、棚割の分散化が行われることが多いのですが、その他の業界や季節変動の少ない商品の場合は、ロケーションの変更が煩雑で、面倒であることを理由に実施されているケースは少ないようです。

2.先入れ先出しを考慮

食品や医薬品のような、厳しい日付管理が必要な商品は、先入れ先出し(FIFO)のピッキングが求められます。アナログで管理する場合は、商品ラックの棚札を色分けして、赤色は賞味期限30日、青色は賞味期限60日などとし、1週間に1回在庫の日付チェックを行うような運用が行われます。もっと簡単な方法として、入庫の際に奥から棚入れするという方法もあります。いずれの方法にしても、異なる日付の商品を混ぜて保管するのはNGです。同一商品であっても、日付が異なれば棚割(ケース保管であれば、パレット割)をきちんと行うことで、先入れ先出しが確実に行われるように保管しましょう。

先入れ先出しを確実に行う方法として、バーコードハンディターミナルを利用してシステム的にチェックするという方法があります。

ピッキングする際に、ハンディターミナルの画面上にピッキング対象の日付と棚番を表示し、商品をピックアップするタイミングでバーコードをスキャンすることでチェックを行います。ただし、このような運用を行う場合は、必ず商品入荷時に日付情報を加えたQRバーコードを商品に貼り付けしておく必要があります。

作業動線を作る場合は、上記のようなことを考慮して、フローラック、平棚、平置き、パレットラック毎にロケーションコードを割付

します。ピッキング時は、ロケーションコード順に並べて順番に商品をピッキングした際に、作業動線が最短になるように設計しましょう。

3.効率的なピッキングのやり方

ピッキングのやり方は大きく、パレット単位、ケース単位、ピース単位によって分けられます。パレット単位の場合は、ピッカーはリフトに乗って作業を行います。この3つの単位によって、ピッキング作業も分けて運用する方法が一般的です。ケースとピースについては混合して作業する場合もあります。受注から出荷までのリードタイムの短縮には、ピッキング作業をいかに効率化できるかが勝負となりますので自社の運用に適した方法を選択することが大切です。

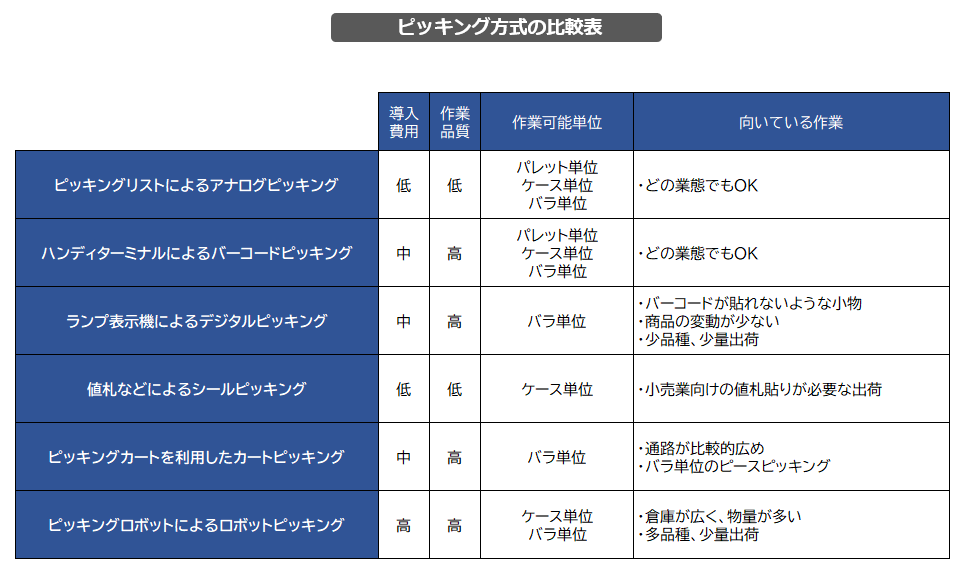

ピッキングの方法は以下の通り、様々です。

(1)ピッキングリストによるアナログピッキング

(2)ハンディターミナルによるバーコードピッキング

(3)ランプ表示機によるデジタルピッキング(DPS)

(4)値札などによるシールピッキング

(5)ピッキングカートを利用したカートピッキング

(6)ピッキングロボットによるロボットピッキング

いずれを採用するかは、商品の特性や物量、物流センターの規模によって異なります。以下は簡単にそれぞれのメリット、デメリットを

整理した表になります。異なるピッキング方式を切り替えたり、混合して運用したりする場合もあります。

自社の特徴を踏まえた上で、最適なピッキング方式を採用してください。

さらに、ピッキングの方法には大きくトータルピッキング(種まき方式)とシングルピッキング(摘み取り方式)という2つの方法があります。

トータルピッキングは複数のオーダーを商品でまとめてピッキングする方法です。何回も同じ商品を取りに行かなくてよいので、作業動線が短縮される反面、ピッキングの後に仕分け作業が必要になる点がデメリットです。一方のシングルピッキングは、伝票単位、もしくは納品先単位でピッキングする方法です。同一商品でも、伝票や納品先が異なると、何度も取りに行かなければならないため、作業効率的には落ちますが、その後の仕分け作業が必要ありません。どちらを採用するかによって、ピッキングの作業効率は全然違ってきますので、こちらも十分に検証・検討が必要です。この点については、以下の記事で詳しく解説していますので、参考にしてください。

【ピッキング方式を徹底比較!】自社に最適なピッキング方式の選び方を教えます!

4.ピッキングのバッチ単位の考え方

物流センターには、日々様々な出荷オーダーがやってきます。その出荷オーダーをどのようにまとめて(これをバッチ組みという)作業するかによって、ピッキングの作業効率が大きく変わってきます。物流現場ではオーダーをまとめた単位のことを、作業バッチと呼びます。作業バッチで一般的なものを以下に記します。

(1)時間単位

(2)ルート(出荷便)単位

(3)配送キャリア単位

(4)ゾーン単位

(5)同梱種別単位

ピッキングのバッチ単位の考え方はとても重要なのですが、この点について詳しく解説されている文献はとても少ないです。そこで、もう少し分かりやすく順に解説します。

(1)時間単位

オーダーを受付する時間単位でピッキングを行います。例えば、前日の16:00~当日の09:00までのオーダー、当日9:00~16:00までのオーダー、という具合にオーダーの受付時間でバッチを組んで作業を行う方法です。配送を自社便で行わずに、納品先の時間指定も緩い場合は、この方法が最もシンプルで一般的です。

(2)ルート(出荷便)単位

オーダーを配送ルート単位でピッキングする方法です。配送を自社便で行う場合に採用されます。あらかじめオーダーを配送ルート毎の自社の便番号と紐付けしておいて、自社便の出発時間順にピッキング作業を行います。納品先の時間指定が厳しい場合にも対応が可能です。

(3)配送キャリア単位

オーダーを配送キャリア(ヤマトや佐川など)単位でピッキングする方法です。配送を外部に委託する場合に採用されます。あらかじめ、オーダーデータに対して配送キャリアを割付します。納品先のエリアや納期単位で配送キャリアが決定されます。複数の配送キャリアで配送を行う場合に採用されます。

(4)ゾーン単位

オーダーを商品の保管ゾーン単位でピッキングする方法です。ピッキングエリアのスペースが広い場合に採用されます。商品が保管されているロケーションのゾーン別にピッキングリストを出力して、ゾーン別に作業者が分かれてピッキング作業を行います。ピッキングした後に、納品先単位で荷合わせが必要になるため、スペースの広さによっては逆に不効率になる場合もあるので、十分に検証が必要です。

(5)同梱種別単位

オーダーを商品の同梱種別単位でピッキングする方法です。1つの送り先に対して、商品が単品であれば「単品」、商品が複数あれば「同梱」という具合に区分けをします。同梱種別が単品であれば「単品用ピッキングリスト」、同梱であれば「同梱用ピッキングリスト」を出力して作業を行います。通信販売のように一般消費者向けの物流センターで採用されることが多い方法です。通信販売では、同じ商品を大勢の消費者が単品で購入するケースが多いので、単品商品はトータルピッキング、同梱商品はシングルピッキングを行うことで作業効率を向上させることができます。