“今すぐ実務に役立つ” 物流センター運営の教科書 ~出荷検品のやり方~|オープンソースの倉庫管理システム(WMS)【インターストック】

"今すぐ実務に役立つ" 物流センター運営の教科書 ~出荷検品のやり方~

画像素材:Graphs /PIXTA

ピッキングによって、出荷エリアに集められた商品は出荷検品によって、最終のチェックが行われます。この出荷検品が最後の砦です。ここで前工程のピッキングによる商品や数量の取り違えを100%チェックすることができれば、誤出荷ゼロも夢ではありません。

出荷検品作業は物流の品質を保つためにとても重要な工程です。顧客の満足度、信頼に直結しますので、自社の業態にあったベストな運用方法を選択することが大切です。実は自社の業態に合っていない出荷検品を行っている物流センターは少なくありません。例えば、画像検品は向かない商品を取り扱っている物流センターが、社長の見栄っ張りで高額な画像検品システムを入れているという現場もありました。

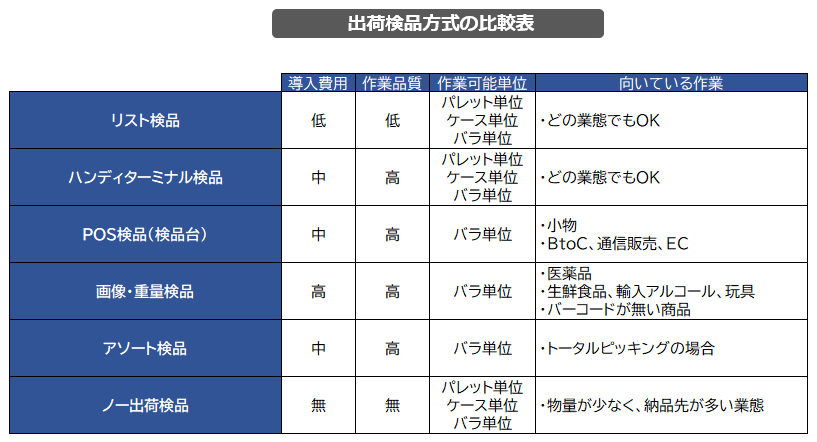

ピッキング同様に、出荷検品の方法も様々あります。出荷検品にこれだけ種類があるというのは、実は意外と知られていないので、是非参考にして自社の業態に合った出荷検品を探してみてください。

2.業態に合わせた出荷検品のやり方

(1)リスト検品(アナログ検品)

納品書や、出荷検品リストと商品を目視でチェックする方法です。倉庫管理システム(WMS)のようなシステムを利用しないアナログの方法です。

システム費用が一切かからないため、低コストではありますが、物量や納品先件数が多くなると、作業が属人化し、不効率かつ物流品質も低下します。

このアナログによる検品の場合、ピッキングで目視チェックし、検品でも目視チェックするタブルチェックが一般的です。一見、物流品質向上になりそうですが、実はこの方法は落とし穴があります。ピッキング担当者は、検品担当者がチェックするから自分が間違えても大丈夫だろうと考え、検品担当者もピッキング担当者と同じことを考え、お互いが他人任せとなり、油断をしてしまうのです。シングルチェックから、ダブルチェックに変更したことで、誤出荷が増えてしまったというケースは良く聞く話です。

(2)ハンディターミナル検品

バーコードハンディターミナルを用いた検品です。納品書や出荷検品リストに印字されてあるバーコード(伝票番号や指示番号)をスキャンして、出荷する商品のバーコードを1点1点チェックする方法です。ハンディターミナル検品では、同一商品が複数点数あった場合に、全品スキャンする方法と、商品数をグロス入力する方法があります。比較的商品サイズが大きなものや、数量違いを撤廃したい場合は、全品スキャンが採用されます。

ハンディターミナル検品のメリットは、自由に持ち歩いて、広範囲にわたって検品作業ができる点です。パレットに積まれた商品や、大物商品などを検品する際は、ハンディターミナル検品が向いています。またピッキング作業が終わって空いているハンディターミナルを、検品作業に回すなど、自由度が高い点も魅力です。デメリットは、画面が小さいため、視認性が悪い点、片手でハンディターミナルを持つため、両手が使えない点があります。

(3)POS検品(検品台)

POS検品は、POSレジのような専用の機械を用いて、バーコードの読取りチェックを行う方式です。専用の検品台の上で、作業を行うので、検品台方式とも呼ばれます。ECや通信販売のような業態でよく利用される方法です。専用の作業台の上で、備え付けの固定バーコードスキャナの前に商品をかざしながら、箱に商品を入れていきます。BtoCの物流では、小さな箱に小さな商品を複数同梱しながら出荷するケースが多いため、そのような業態に向いています。作業台の上で梱包作業ができる点、画面が大きいので視認性が優れている点、両手が使える点がメリットです。

デメリットは、検品台が固定されているため、その場所まで必ず商品を運ばなければならない点です。パレットで出荷するような商品や、大物商品は向きません。また検品台用の専用レーンを準備する必要があるため、それなりのスペースが必要になります。

POS検品の理想の仕組みは、同梱する納品書、商品の2つのバーコードをスキャンし、すべて正しく揃った状態で検品OKとなった後に、運送会社の送り状が発行される仕組みです。

(4)画像・重量検品

商品マスタに、予め商品の画像データと重量を登録しておきます。出荷検品時に専用のカメラと重量測定器で、品目と数量を瞬時に特定し、出荷検品を行います。バーコードが無い商品も検品できる点が最大のメリットです。また数量も1点1点バーコードスキャンしたり、ヒトが目視でカウントする必要がないため、スピーディかつ数量間違いも防ぐことができます。デメリットとしては、システムが高額な点です。また、大きな商品や見た目が非常に似たような商品が多い場合には不向きです。

(5)アソート検品

こちらは出荷検品というよりも、アソート(仕分け)作業と呼ばれることが多いです。商品別にまとめて集めるトータルピッキング方式を採用した場合、ピッキングの後処理として、納品先別に仕分け作業が必要となります。その仕分け作業を行いながら、出荷検品も同時に行うため、出荷検品の運用方法の一つとしてここでは紹介します。仕分けの方法には、目視で行う方法、デジタル表示機を利用したデジタルアソート、GASと呼ばれるマテハン機器を利用した方法などがあります。バーコードハンディターミナルで仕分け作業を行う場合もあります。

3.ノー出荷検品

物量がそれほど多くなく、納品先の件数が多い場合は、ピッキング時のバーコードチェックのみを行って、出荷検品は行わないということが多いです。ピッキングでもバーコードチェックし、出荷検品でもバーコードチェックすれば、二重チェックとなるため、作業の負担になるし、物量が少なく、納品先が多いということは1納品先に対する物量は限られるので、ピッキング時の1回のチェックで十分品質が担保できるという考え方です。

逆に物量が多く納品先の件数が少ない場合は、出荷検品を行うことをお勧めします。

4.数量のカウントミスを改善

業態にもよるとは思いますが、誤出荷で多いのは商品の取り違いよりも、数量のカウントミスです。バーコードによるチェックシステムを導入して商品の誤出荷は無くなったが、数量の誤出荷が無くならないといった声はよく聞きます。ではなぜ、数量のカウントミスは改善が難しいのでしょうか?

それは、数量の数え方が人によって違うからです。例えば、同じ商品を10個検品しなければならない場合、あなはたどのようにして数量をカウントしますか?1個ずつ丁寧に数える人もいれば、2個ずつ頭の中で「ニー、シー、ハー、トー」と言いながら数える人もいるかもしれません。また目で数える人もいれば、一つずつ指差ししながら数える人もいるでしょう。

さらに言えば、1ケース12個入りの商品をバラで10個出荷するケースを考えてみてください。ケースを空けて2個取り出して残りが10個と考える人もいれば、バラを10個丁寧に数えるという人もいるでしょう。

このように、数量をカウントする際、個人が人生経験によって長年培ってきた自由な方法でカウントするものですから、人よって精度にバラつきが出るのです。

また、数量違いはある特定の商品に多いというケースがよくあります。数量のカウントミスを改善する方法として、まず数量のカウント方法のルールを定めてマニュアル化し、数量違いの多い商品を特定して、注意喚起するなどして改善をしましょう。