5分で学ぶ。今さら聞けない、在庫管理の基本 ~本当に知っておくべきこと~|オープンソースの倉庫管理システム(WMS)【インターストック】

5分で学ぶ。今さら聞けない、在庫管理の基本 ~本当に知っておくべきこと~

画像素材:Komaer/PIXTA

近年倉庫の規模は急速に拡大し、専門分化が進んでいます。1960年代、バーコードが登場したインパクトは大きく、それがリアルタイムの倉庫管理システム(WMS)へと進化し、倉庫内の在庫管理は飛躍的に効率化されました。しかし、まだまだ倉庫内における在庫管理は、多くの人手がかかり、人的資源を浪費しています。WMSで理論上の在庫をリアルタイムで可視化されているといっても、現場がそのデータの信憑性に疑問を頂いているケースも決して少なくありません。

むしろ倉庫内のオペレーションは時代とともに、顧客の新しい要望に応えることで複雑化が進んでいます。それにともない、在庫管理についても、データ量の増加、SKUの増加、先入れ先出しの対応など高度なマネジメントを要求されるようになっています。本稿では、倉庫機能が複雑化する近年において、在庫管理に失敗しないための基本についておさらいします。時間のない忙しい物流現場の方でも5分で内容を頭にたたき込めるように工夫していますので、是非参考にしてください。

執筆:東 聖也(ひがし まさや)

<目次>

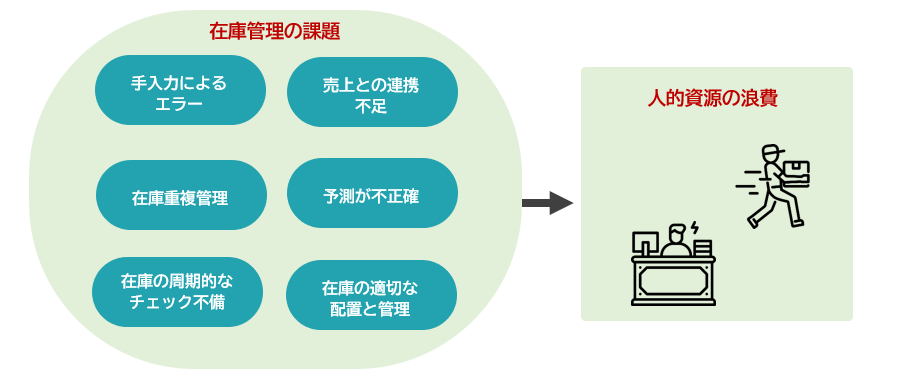

1.在庫管理が人的資源を消費するワケとは?

在庫管理において人的資源を浪費する要因はいくつか考えられます。以下に主な要因を挙げてみます。

1. 手作業による入力エラー

在庫管理は正確な情報が不可欠ですが、手作業による入力ミスや記録の不備が発生する可能性があります。これにより、在庫数や品目が実際の状況と一致しなくなり、過剰な在庫や欠品が生じることがあります。手作業を減らすために、RFIDやバーコードなどの技術を導入することはもはや必須要件となっています。

2. 在庫の重複管理

組織内の異なる部門や拠点が独立して在庫を管理している場合、重複して発注されたり、複数の在庫が同じ商品を保管していたりすることがあります。統合された在庫管理システムやWMSを導入することで、重複を防ぐことができます。

3. 在庫の周期的なチェック不備

定期的な在庫監査や棚卸が適切に実施されていない場合、在庫の正確な状況が把握できず、過剰な在庫や欠品を把握できないまま放置されることがあります。

WMSなどでバーコード管理していても、人が作業に関わる以上、どうしても理論数と実数の差が発生しますので、適切なチェックプロセスを確立し、必要に応じて調整を行うことが重要です。

4. 売り場との連携不足

小売業などの場合、在庫管理と売り場の連携が重要です。在庫が店舗と連動していないと、需要と供給の不均衡が発生し、効率的な在庫管理が難しくなります。

売り場と在庫管理のシステムを統合することで、適切な商品配置と在庫管理が可能となります。

5. 予測が不正確

需要の予測が不正確な場合、過剰な在庫を抱えることになるか、需要を満たせず欠品が発生する可能性があります。過去の売上データや市場トレンドを分析し、より正確な予測を行うためのシステムや手法を採用することが重要です。

6. 在庫の適切な配置と管理

在庫を適切な場所に配置し、効率的に管理することが重要です。在庫が散在していたり、必要な情報や資料が整理されていないと、現場作業者は在庫を探すのに時間を浪費することになります。

以上、在庫管理において人的資源を浪費する要因をご紹介しました。これらの要因を改善するためには、適切な技術の導入やプロセスの最適化、情報の共有と連携強化などが必要です。効率的な在庫管理は企業のコスト削減や生産性向上に寄与する重要な要素となりますので、しっかりと取り組んでいくことが必要です。

2.WMSを導入しても在庫は最適化されない!?

従来の倉庫管理や在庫管理の手法は、もはやECやオムニチャネルなどの購買の新しい潮流に向かなくなっています。膨大なSKUの保管と管理には限界があり、現代的な課題と制約に対してタイムリーに対処することができなくなっています。激しい競争を勝ち抜くため、在庫を効率的に管理することが、現在のサプライチェーンで不可欠となっています。

在庫管理でサプライチェーンのパフォーマンスを向上させるには、RFIDやバーコードなどの自動認識技術の活用は必須要件であることはすでに述べたとおりです。しかし、それだけでは十分ではありません。在庫をリアルタイムで可視化することができるようになったとしても、その可視化されたデータが何を意味しているかを理解する術を知らなければ現場では何の役にもたちません。最も多い勘違いが、WMSや在庫管理システムを導入すれば在庫が減る、在庫を最適化出来ると考えることです。WMSメーカーの筆者の立場で言えば、「WMSを導入すれば在庫が最適化できますよ」と断言したいところですが、これは大きな間違いなのです。在庫の”見える化”と”最適化”は違います。見える化できたからといって、在庫が最適化されるわけではありませんし、高額なWMSを導入したからといって、最適化されるわけでもありません。

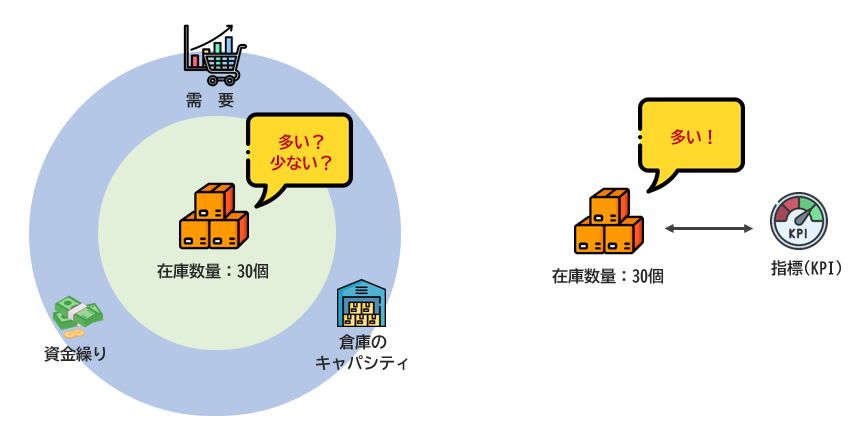

3.在庫の数は相対的

なぜ在庫が見える化しただけでは、最適化されないかを簡単に説明ます。例えば、商品Aの在庫がいま100個あるという数字をリアルタイムで可視化されたところで、現場は何を把握することができるでしょうか?その在庫が多いのか、少ないのか、何か手を打つ必要があるかなど、何も分かりません。現場で長年在庫と睨めっこしているベテラン作業者であれば、その数字が何を意味するか理解できるかもしれませんが、それでは属人的であり人的資源を浪費することになります。

在庫の数字は常に絶対的ではなく、相対的です。企業の戦略方針、市場の需要、企業の資金繰り、倉庫のキャパシティなどの周りの状況や状態によって、商品Aの在庫100個が最適化かどうかが決定します。そのためには、在庫の数字を管理するための指標(KPI)を明確にしておく必要があります。安全在庫などもそうした指標の一つですね。可視化されたデータを在庫管理に活かす知見が不足しているので、せっかく高額なWMSを導入しても、作業の効率化やミスの撤廃で終わってしまっている企業は少なくありません。

物流DXを語る上で、物流の可視化、見える化は欠かせません。筆者もWMSメーカーとして、そのための提案を色々とおこなっています。しかし、可視化するだけでは、物流DXを実現したとは言えません。ただ在庫が見えるようになっただけであり、これまでと大きくは変わりません。変わるための準備が整ったという方が近いでしょうか。

WMSを導入して可視化をする前に、自社で在庫を管理するための指標を定め、その指標と比較することで在庫を適切に管理することが必要です。この事前準備があってはじめて、見える化が最適化につながります。そもそも”見える化”の目的は何でしょうか?売上を上げるために欠品を最小にしたいのか、コストを削減したいのか。目的によって指標(KPI)は違ってきます。目的に合わせて在庫を適切に管理するために、見える化をするのです。その点を勘違いしないように注意することがとても大切です。