5分で学ぶ。今さら聞けない、在庫削減の基本 ~制約条件を排除する~|オープンソースの倉庫管理システム(WMS)【インターストック】

5分で学ぶ。今さら聞けない、在庫削減の基本 ~制約条件を排除する~

画像素材:TarikVision/PIXTA

在庫を削減する場合、「どうしたら在庫が減るのか?」と質問をするよりも、「どうして在庫が増えてしまうの?」といった、逆からの質問を投げかける方が効果的な場合があります。では、どうして在庫が増えてしまうのでしょうか?答えは簡単です。「制約条件がある」からです。前稿の「5分で学ぶ。今さら聞けない、発注管理の基本 ~制約条件を見つけ出す~」では、その制約条件を見つけ出す方法について解説しました。今回は在庫が増えてしまう最たる原因の

制約条件を排除する方法について一緒に学んでいきましょう!

執筆:東 聖也(ひがし まさや)

1.在庫の下限値は制約条件によって決定される

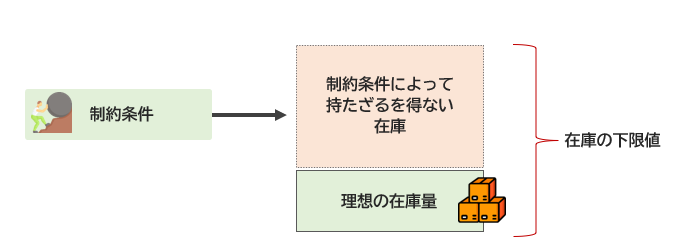

在庫削減を検討する際には、あらゆる制約条件を適切に分析し、バランスを取ることが重要になります。なぜなら、在庫の下限は制約条件によって決まるからです。

いくら自社で在庫量を〇日分だけ持とうと決めても、需要の変動や仕入先との取引条件、製造部の生産条件などによって、なかなか思うとおりにはいきません。この在庫の下限を決定する制約条件には、自社の改善努力によってある程度排除したり軽減したりできるものと、そうでないものとに分かれます。例えば需要の変動というのは、制約条件の一つですが、自社の改善努力でどうにかなるものではありません。ただし、需要予測システムなどを導入することで需要の変動をある程度予測することで、制約条件を軽減することは可能でしょう。仕入先との取引条件については、仕入先と粘り強く交渉することで、改善可能かもしれません。生産条件についても、製造部門の創意工夫によって排除することも可能でしょう。

いずれにしてもここで重要な点は、アイテム別に制約条件を見つけ出し、理想とする在庫量の下限を押し上げていないかをチェックすることです。例えば、1日の平均出荷量が5つのアイテムがあった場合、3日分の在庫を理想とすると5個/日×3日で15個の在庫が目指すべき理想在庫量となります。しかし、仕入先との取引条件で、最低の発注ロットが100個だった場合、在庫の下限値は20日分の在庫ということになってしまいます。この点は前稿でも解説した通りです。

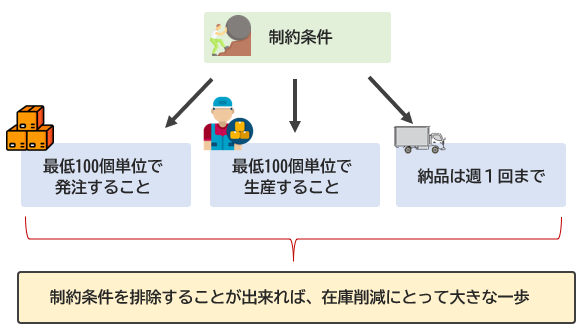

このように発注や生産の最小単位数による制約条件は、在庫の下限値を決定する上で最も影響力のある要素です。よって、まずは取引条件、生産条件などから制約条件を洗い出し、仕入先や製造部門と改善に向けた交渉の場を設けることが第一となります。

続いて、「納入頻度」という制約条件があります。納入頻度が週に1回とか2回とか回数が決められている場合です。例えば、上記のアイテムで最低の発注ロットを仮に1個として条件変更できたとしても、納入頻度が週に1回という制約条件があった場合、どうなるでしょうか?1週間に1回しかアイテムが納入されないので、最低でも7日分の在庫を持つ必要が生じますよね。つまり、最低発注単位を1個に変更できたとしても、納入回数の制約条件が週に1回だとすると、このアイテムの在庫下限値は7日分、つまり35個の在庫ということになります。

では、このアイテムの理想の3日分の在庫を実現するには、何回の納入回数が必要かお分かりですか?答えは簡単ですね。3日分の在庫しか持たないので、3日に1回は納入してもらわないと困るわけです。でもこれも自社の都合ですから、仕入先との交渉が必要になりますね。

2.本当の在庫削減は自社だけでは不可能

このように、制約条件を排除することが、在庫削減にとってとても大きな一歩になることがご理解いただけたかと思います。自社や自部門の中だけで在庫削減を実現するには限界があります。制約条件で決定されてしまった下限値の範囲でしか在庫削減ができないということになってしまうからです。ですから、在庫削減を本気で実現するのであれば、外部と一緒になって制約条件を再検討する努力を怠ってはなりません。

仕入先との交渉で、発注ロットや納入頻度を変更することが可能になれば、在庫の下限値も変わります。仕入先や生産部門から提示される条件によって決まる制約条件には、次のようなものが考えられます。

1.最低発注ロット

2.最低生産ロット

3.納入頻度

4.納入リードタイム

3.リードタイムを短縮できれば在庫下限値が下がる

リードタイムを短縮できれば、在庫の下限値が下がります。究極の理想形がトヨタに代表されるJIT(ジャスト・イン・タイム)納品ですね。JITについては、昨今の物流リソース不足の社会課題などから、一部で批判的な意見も聞かれますが、しかし、こと在庫を削減する目的においては、理想の納品方法です。JITは、言うなれば、リードタイムを日単位どころか、時間単位で管理してしまおうというリードタイム短縮の究極形です。例えば、今日の午後の生産に必要な部品であれば、当日の午前中に納品するよう指示するといった仕組みです。

リードタイムが長いと、その分在庫をバッファとして保持する必要が生じます。つまり、納入頻度の制約条件と同じような理屈で在庫の下限値が増えてしまうことになります。

リードタイムを短縮する場合においても、やはり仕入先や生産部門といった外部との交渉が必要になります。外部の協力なくして、リードタイム短縮は不可能です。

またそもそも、取引条件によって定められたリードタイムが守られないために、現場側でその分余分に在庫を保持しているというケースもあります。海外の企業との取引において、このケースは多いです。こちらについても、仕入先に対してしっかりとリードタイムを守るように依頼をする必要があります。

4.制約条件は決してネガティブなものではない

ビジネスの世界において、制約条件というと、ネガティブなものとして認識されがちですが、筆者の考えは少し違います。制約条件があるお陰で、これを前提として最大の効果が得られるということです。例えばどういうことかと言いますと、物流側から見ると、生産部門の生産ロットが1個単位が理想形です。しかし、100個単位でつくるという制約条件があることで、生産部門の1個当たりの生産原価が削減されます。つまり、全体最適の観点で言えば、100個というのが物流部門、生産部門の両方からみて、最適解と言う考え方もできるのです。制約条件というのは、ある一方からみるとビジネス上の障害となる悪しきものということになりますが、自社を取り巻く全体でみると、ビジネスのバランスを取る上で、とても大切な役割を果たしてくれているものということになるのです。

ただし、制約条件のバランスが取れていない場合があるため、お互いの立場を考慮しつつ最適な制約条件を設定して、交渉するということはとても意味のある努力とい言えるでしょう。