物流・倉庫改革の夜明け

ローコードWMS(倉庫管理システム)とは?独自の強みやおすすめの企業を紹介!

物流の現場で「システムが業務に合わない」「カスタマイズに時間とコストがかかりすぎる」とお悩みではありませんか?物流DXを進めたいけれど、IT人材不足や予算の制約で思うように進まないというケースも少なくありません。

倉庫管理システム(WMS)は物流業務の効率化には欠かせませんが、従来型のWMSでは現場の変化に素早く対応できず、システム改修のたびに多額のコストと時間がかかってしまいます。

そこで注目されているのが「ローコードWMS」です。プログラミング知識がなくても、現場担当者が直感的な操作で業務フローをカスタマイズできる次世代の倉庫管理システムです。

この記事では、ローコードWMSの強み・課題から、導入に適した企業の特徴、おすすめベンダーの比較、そして成功事例まで徹底解説します。読み終わる頃には、自社に最適なローコードWMSの選び方が明確になり、導入検討の次のステップに進むことでしょう。

2025年5月3日 執筆:東 聖也(ひがし まさや)

1.ローコードWMSとは?プログラミングは本当に不要?

ローコードWMSとは、専門的なプログラミング知識がなくても、視覚的なインターフェースを使って倉庫管理システムの構築・カスタマイズができるプラットフォームです。ドラッグ&ドロップやテンプレートを活用した直感的な操作で、倉庫業務のフローや画面設計、帳票などを現場担当者自身が作成・変更できるのが大きな特徴です。

従来のWMSでは、新しい機能追加や業務フローの変更にエンジニアの介入が必須でしたが、ローコードWMSでは現場の担当者が「自分たちの手で」システムを進化させていくことが可能になります。

プログラミングは「完全に不要」というわけではありませんが、日常的な業務変更や画面カスタマイズなど、多くの作業はコードを書かずに実現できます。複雑な連携や特殊な処理が必要な場合は、一部コーディングが必要なケースもありますが、その割合は従来型と比べて大幅に少なくなっています。

ローコードWMSが注目される背景

ローコードWMSが注目される背景には、物流業界が直面する複数の課題があります。

- IT人材の不足: 物流企業や製造業の多くでは、専門的なIT人材の確保が困難になっています。ローコードWMSは非エンジニアでもシステム改修が可能になるため、IT人材不足を補完できます。

- 変化への対応速度: 消費者ニーズの多様化やEC市場の拡大により、物流現場の業務フローは頻繁に変更が必要です。従来型のWMSでは対応が追いつかない状況が発生しています。

- DX推進の必要性: 物流DXの推進が急務となる中、システム導入・改修のハードルを下げるソリューションが求められています。

- コスト削減圧力: 人件費や輸送コストの上昇により、システム導入・運用コストの削減が重要課題となっています。ローコードWMSでは、従来の開発コストを50%以上削減することが可能です。

ローコードWMSの普及状況

国内の物流システム市場においてローコードWMSの導入はまだ黎明期にありますが、急速に普及しつつあります。特に中小規模の物流企業や、自社物流を強化したい製造業・小売業などで導入事例が増えています。

市場調査によると、2025年までに国内WMS市場におけるローコード型の割合は20%程度まで拡大すると予測されており、「IT人材不足」と「変化対応力の向上」を理由に導入を検討する企業が増加傾向にあります。

すでに導入した企業からは「現場主導でシステム改善ができるようになった」「エンジニアへの依頼が減り、改修のリードタイムが大幅に短縮された」といった声が聞かれています。

ローコードWMSのメリット・強み

ローコードWMSには従来型と比較して、いくつかの大きな強みがあります。導入を検討する際の判断材料としてご確認ください。

【強み①】現場主導のカスタマイズで変化に即応できる

ローコードWMSの最大の強みは、現場担当者が直感的な操作でシステムを変更できる点です。例えば、以下のようなケースで威力を発揮します。

- ピッキングルールの変更(例:商品別→注文別)が必要になった場合、従来のWMSでは改修依頼→見積→開発→テストと3〜6か月かかるケースが、ローコードWMSでは現場担当者が数日〜数週間で対応可能です。

- 新しい倉庫レイアウトに変更した際、ロケーション管理画面やピッキングリストを現場で即時調整できます。

- キャンペーンや季節商品対応など一時的な業務変更も、外注コストをかけずに内製で対応可能です。

現場の「こうしたい」を即座にシステムに反映できるため、業務改善サイクルが格段に速くなります。物流現場の変化スピードが加速する中、この「即応性」は大きな競争優位になります。

【強み②】ITコストの削減と予測可能性の向上

ローコードWMSの導入により、次のようなコスト削減効果が期待できます。

- 外部ベンダーへの改修依頼が減少し、開発コストを平均50%以上削減可能

- 小規模な改修は社内リソースで対応できるため、改修コストを削減可能

- システム保守も自社内で完結できるため、外部への毎月の保守費用を削減可能

例えば、従来型WMSでは「画面に一項目追加するだけで数十万円、納期も1ヶ月」といったケースが珍しくありませんでしたが、ローコードWMSでは担当者が数時間で対応できるようになります。

また、「まずは小規模に導入し、効果を確認しながら段階的に拡大」といった柔軟な投資も可能になるため、投資リスクを抑えられる点も魅力です。

(参考)WMS(倉庫管理システム)の導入費用|タイプ別相場・内訳・ROIまでくわしく解説

【強み③】既存システムとの連携しやすさ

ローコードWMSは、視覚的にデータをマッピングすることもできますので、既存システムとの連携が容易です。

- ERPやECサイト、基幹システムとのデータ連携が視覚的なツールで設定可能

- 外部データベースへのアクセスも専門知識不要で実装できる

- データ連携するために必要になるデータテーブルもプログラミング知識が無くても作成可能

例えば「受注データを基幹システムから取り込み、出荷実績をERPに返す」といった連携も、コードを書かずに実現できるようになります。システム間の「サイロ化」を防ぎ、データ活用の幅を広げられる点も大きなメリットです。

(参考1)SAPの在庫管理とは?WMS連携による課題解決と効率化も解説

(参考2)AS400を活用した倉庫管理のDX化|WMSで在庫管理を効率化する方法

(参考3)商蔵奉行での在庫管理の限界とWMS連携による課題解決

現状のローコードWMSの課題・弱み

メリットが多いローコードWMSですが、導入検討時には以下の課題も理解しておく必要があります。

【課題①】複雑な処理や特殊機能への対応限界

現状のローコードWMSには、次のような技術的な制約があります。

- 高度なアルゴリズムを使った最適化処理など、複雑な機能の実装は依然として困難

- 業界特有の特殊な処理(例:医薬品の厳格なロット管理、温度管理など)は標準機能だけでは対応しきれないケースも

例えば「1万SKU以上を扱う大規模物流センターでの高度な在庫最適化」や「複雑な商品仕分けロジック」などは、完全なローコードだけでは実現が難しいケースがあります。このような場合は、ローコードとプロコード(従来型の開発)のハイブリッドアプローチが必要になるでしょう。

【課題②】ガバナンスとセキュリティリスク

現場主導でカスタマイズできる利便性の反面、以下のようなリスクも存在します。

- 担当者による無秩序な変更がシステム全体の整合性を損なう可能性

- 権限管理が不十分だと、意図しない変更やセキュリティリスクにつながる

- 変更履歴の管理や追跡が不十分なケースも

これらのリスクを回避するためには、「誰がどこまで変更できるか」の明確なルール策定や、変更管理プロセスの確立が重要です。

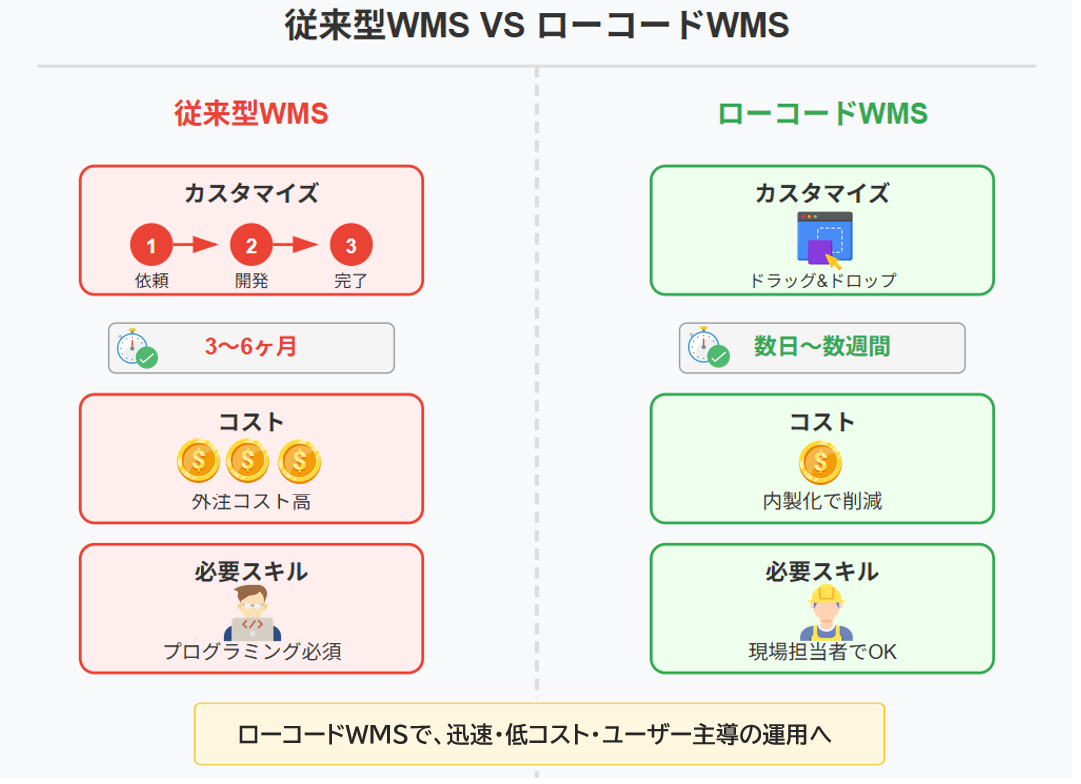

従来型(パッケージ型)WMSとの違い

ローコードWMSと従来型WMSには以下のような違いがあります。

1.カスタマイズの方法と速度

従来型WMS:

- プログラミングが必須で、専門エンジニアによる開発が必要

- 改修依頼から完了まで数ヶ月かかるケースも多い

- 一度の改修で多くの機能をまとめて変更する「ウォーターフォール型」が一般的

ローコードWMS:

- ビジュアルツールでのドラッグ&ドロップ操作が中心

- 小規模な変更なら数時間〜数日で完了

- 小さな改善を繰り返す「アジャイル型」の運用が可能

2.導入・運用コスト構造

従来型WMS:

- カスタマイズごとに追加コストが発生

- 内製化が難しく、ベンダーへの依存度が高い

ローコードWMS:

- 小規模カスタマイズは追加コスト不要

- 内製化で運用コストの削減が可能

3.必要なスキルと人材

従来型WMS:

- 専門的なIT知識・スキルが必要

- ベンダーのエンジニアに依存

- システム部門と現場の分断が生じやすい

ローコードWMS:

- IT専門知識がなくても操作可能

- 現場担当者が主体的に関われる

- システム部門と現場の協働が促進される

(参考)パッケージ型WMSとは?どんな企業に向いてる?おすすめのベンダーも紹介

ローコードWMSの導入はどんな倉庫・企業におすすめ?

すべての企業にローコードWMSが適しているわけではありません。以下のような特徴を持つ企業・組織に特におすすめです。

変化が多い物流環境に対応したい企業

次のような特徴がある企業には、柔軟性や拡張性が求められるため、ローコードWMSが特に有効です。

- 成長戦略を描く中堅企業

- 荷主毎に物流オペレーションが変化するPL事業

- ECや通販など、注文パターンの変動が大きい業態

- 季節商品やキャンペーンなど、定期的に業務フローの変更が必要

- 複数の物流拠点でオペレーションの統一と個別最適化の両立が必要

- 新規商材や新チャネルへの対応など、ビジネスモデルの変化が頻繁

例えば、急成長中の電気部品メーカーでは、毎年売上が130%成長しており、倉庫の拡張や物量に合わせて物流オペレーションを最適化する必要がありましたが、ローコードWMSの導入により、IT部門を介さず現場主導で物量や拠点増加に合わせた最適なオペレーションを実現できるようになりました。

IT人材が不足している中小企業・物流子会社

以下のような課題を持つ組織には、ローコードWMSの導入効果が高いでしょう。

- 専任のIT部門がない、またはIT要員が限られている

- システム改修の外注コストをできるだけ削減したい

- 現場の改善アイデアを素早くシステムに反映したい

- IT投資の初期コストを抑え、段階的に機能を拡張したい

例えば製造業の物流子会社では、親会社のIT部門に依頼すると優先順位が低く改修に時間がかかるケースが多いですが、ローコードWMSの導入により自社判断でのシステム改善が可能になります。

物流DXを段階的に進めたい企業

物流DXを推進する中で、次のようなアプローチを取りたい企業に適しています。

- まずは小規模な実証実験から始め、効果検証(POC)しながら展開したい

- 現場のデジタルリテラシーを段階的に高めていきたい

- 失敗リスクを抑えながらデジタルイノベーションを進めたい

- データ活用の文化を組織に根付かせたい

ローコードWMSは「現場発のDX」を実現するツールとしても有効で、トップダウンだけでなくボトムアップの改善活動を支援します。

ローコードWMSのインターストック

インターストックは国内発のローコードWMSプラットフォームで、以下のような特徴があります。

強み:

- 日本の物流現場に特化した機能と画面設計

- 直感的なUI設計ツールと豊富なテンプレート

- 基幹システムとの連携実績が豊富

- 多言語に対応可能

- サポート体制が充実(国内ベンダーのため日本語での迅速な対応)

導入しやすい業種:

- 中堅以上の製造業

- メーカー自社物流

- 3PL(物流アウトソーシング企業)

料金体系:

- 初期設定費+基本ライセンス料

- 規模や機能に応じたプラン選択が可能

- 小規模からのスタートも可能

ローコード対応度:

- 画面設計:★★★★★(完全ビジュアル)

- 業務フロー:★★★★☆(ほぼ全てローコード)

- 帳票設計:★★★★★(エクセルで作成可能)

- システム連携:★★★☆☆(視覚的なツールで設定可能)

インターストックのローコードWMSの活用事例・成功事例

インターストックのローコードWMSを導入した企業の成功事例をご紹介します。

【事例①】日用雑貨EC企業A社:シーズン対応の迅速化

導入前の課題:

- シーズンごとの商品入れ替えに伴う作業手順変更に時間がかかる

- 繁忙期に間に合わずシステム改修が後手に回る

- ITベンダーとの調整に多大な時間と労力がかかる

- 棚卸時にハンディターミナルが足らない

導入後の成果:

- 現場スタッフがシーズン前に自らシステム変更を実施

- システム改修のリードタイムが平均2ヶ月から1週間に短縮

- シーズン対応の準備期間を有効活用できるようになり、顧客サービス向上に

- 簡易的にスマフォで棚卸アプリをローコードで作成

具体的な活用ポイント: 現場担当者が商品特性に合わせてピッキングリストのレイアウトを自ら変更。また、毎月の棚卸では、ハンディターミナルが足りませんでしたが、購入すると高額であり、棚卸時しか利用しないため、スマフォで簡単に棚卸の応援ができるアプリをローコードで作成しました。

【事例②】食品メーカーB社:複数拠点の標準化と個別最適の両立

導入前の課題:

- 全国5拠点それぞれに異なるシステムが導入され、管理が複雑化

- 拠点ごとの特性に合わせた変更が困難

- 本社からの全体最適が図れない

導入後の成果:

- 全拠点で基本システムを統一しつつ、拠点ごとのカスタマイズも実現

- データ形式の標準化により全社の物流状況を可視化

- 拠点間のベストプラクティス共有が促進

具体的な活用ポイント: 本社が基本テンプレートを作成し、各拠点が地域特性に合わせてカスタマイズする「分散型開発モデル」を実現。拠点発の改善アイデアを他拠点にも展開しやすくなりました。

【事例③】中小3PL企業C社:顧客ごとのカスタマイズを内製化

導入前の課題:

- 荷主ごとに異なる要望に対応するシステム改修コストが重荷

- エンドユーザーからの改善要望に迅速対応できない

- 専任IT人材の確保が困難

導入後の成果:

- 現場スタッフによる顧客別カスタマイズを実現

- システム改修コストを年間約60%削減

- 顧客満足度向上と新規荷主獲得に成功

具体的な活用ポイント: 荷主企業ごとに専用画面や独自の業務フローを現場担当者が設計。特に出荷検品や棚卸業務など、顧客ごとに異なるルールにも柔軟に対応できるようになりました。

(参考)3PL事業者向け倉庫管理システムの選び方・比較基準・トレンド・成功事例を解説!

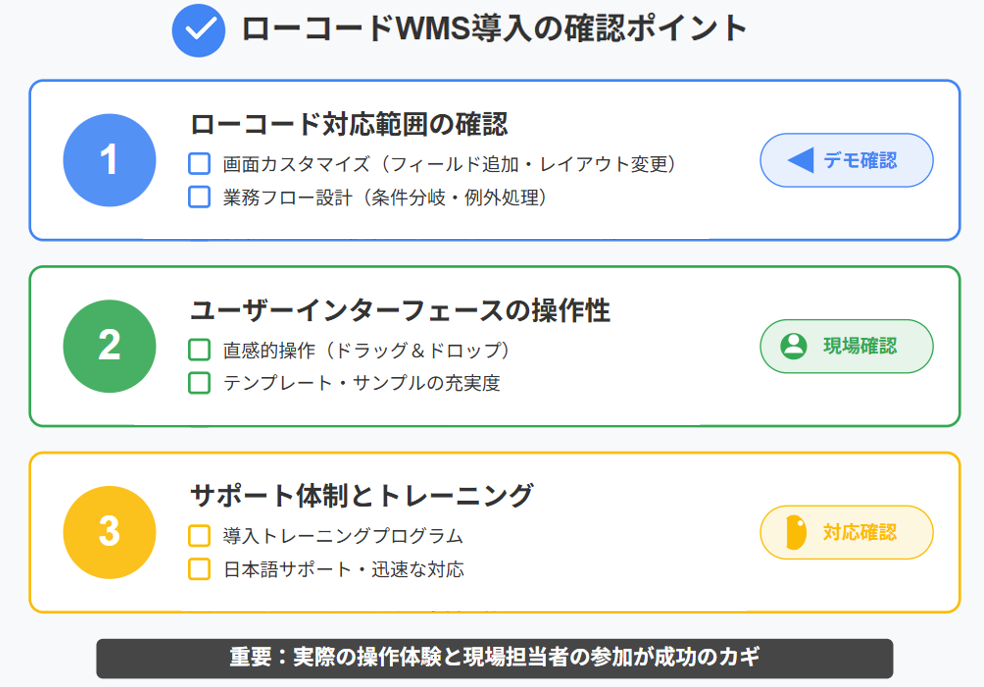

担当者が確認するべきローコードWMS導入のポイント

ローコードWMSの導入を検討する際、以下のポイントを重点的に確認することをおすすめします。

1.ローコード対応範囲の確認

ベンダー選定時には、どの領域までローコードで対応できるかを細かく確認しましょう。

- 画面カスタマイズ:フィールド追加、レイアウト変更、モバイル対応など

- 業務フロー設計:プロセス変更、条件分岐、例外処理の柔軟性

- マスタ設定:商品・ロケーション・ユーザーなどのマスタ項目のカスタマイズ性

- 帳票・ラベル:独自フォーマット対応、バーコード・QRコード生成など

- 外部連携:API連携、データ変換、スケジュール設定など

例えば「画面カスタマイズは簡単だが、業務フロー変更は専門知識が必要」といったギャップがあるケースもあります。実際の操作を体験できるデモ環境での確認が望ましいでしょう。

2.ユーザーインターフェースの操作性

非エンジニアが使いこなせるかどうかは、UIの使いやすさに大きく依存します。

- 直感的に操作できるか(ドラッグ&ドロップなど)

- テンプレートやサンプルは充実しているか

- 変更プレビューがリアルタイムに確認できるか

- ヘルプやガイダンス機能は使いやすいか

「ローコード」と謳っていても、実際には複雑な操作が必要なケースもあります。現場担当者自身にデモ環境を操作してもらい、使いこなせるかを確認することが重要です。

3.サポート体制とトレーニング

システム導入後の自走力を高めるためには、サポート体制も重要なポイントになります。

- 導入時のトレーニングプログラムは充実しているか

- マニュアルや操作ガイドはわかりやすいか

- 問い合わせ対応は迅速か(特に日本語対応)

- ユーザーコミュニティや事例共有の場はあるか

特に初期段階では手厚いサポートが必要になるため、「導入後すぐに自社だけで運用できるか」という視点での評価が大切です。

ローコードWMS導入後に必要な運用のポイント

導入するだけでなく、効果的に活用し続けるためのポイントも押さえておきましょう。

1.カスタマイズ管理ルールの確立

現場主導でカスタマイズできるからこそ、一定のルール作りが重要になります。

- 誰がどこまで変更できるかの権限設定

- 変更前の検証プロセス(テスト環境の活用など)

- 変更履歴の記録と管理方法

- 定期的な棚卸しと整理

「自由に変更できる」環境が「無秩序な変更」につながらないよう、適切なガバナンス体制の構築が必要です。

2.現場のデジタルスキル向上

ローコードWMSを最大限に活用するには、現場のスキルアップも欠かせません。

- 改善事例の共有会

- 定期的な内部勉強会の実施

- 段階的なスキルアップ計画(基本操作→応用→高度なカスタマイズ)

- デジタル改善提案の仕組み作り

「やりたいこと」を「システムで実現する方法」に変換できる人材を増やすことが、ローコードWMSの価値を最大化します。

3.継続的な改善サイクルの確立

導入効果を持続・拡大するための仕組み作りも重要です。

- 定期的な業務棚卸しと改善ポイントの洗い出し

- 小さな改善を継続的に積み重ねるアプローチ

- 改善効果の測定と可視化

- 成功体験の横展開

「システムを現場に合わせる」だけでなく、「より良い業務フローを実現するためにシステムを活用する」という視点で改善サイクルを回すことが理想的です。

まとめ

ローコードWMSは、変化の激しい物流環境において、ユーザー主導の柔軟な対応を可能にする次世代の倉庫管理システムです。IT人材不足に悩む企業や、迅速な業務改善を実現したい企業にとって、特に有効なソリューションといえるでしょう。

ただし、すべての企業や倉庫に適しているわけではなく、自社の業務特性や課題、IT運用体制などを踏まえた検討が必要です。特に重視すべきは「ローコード対応範囲」「操作性」「サポート体制」の3点で、実際のデモや試用を通じた確認がおすすめです。

導入後は適切な「変更管理ルール」と「継続的な改善サイクル」を確立し、現場のデジタルスキル向上と合わせて進めることで、真の効果を発揮します。

物流DXを加速させるための有力なツールとして、ローコードWMSの活用を検討してみてはいかがでしょうか。まずは資料請求やデモ体験から始めることで、自社に最適なシステム選定への第一歩となるはずです。

(参考1)WMS導入失敗を防ぐ!失敗する10の理由とケーススタディから学ぶ対策ガイド

(参考2)WMSの導入の流れは?失敗しない計画方法から稼働後の改善まで解説!