物流・倉庫改革の夜明け

WMS導入失敗を防ぐ!失敗する10の理由とケーススタディから学ぶ対策ガイド

物流業界のデジタル化が加速する中、WMS(倉庫管理システム)の導入は企業の競争力を左右する重要な投資となっています。しかし、現実は厳しく、多くの企業がWMS導入で痛手を負っているのが実情です。

筆者は物流デジタル化の専門家として、数多くの企業のWMS導入を支援してきましたが、その過程で見えてきたのは「成功と失敗を分ける明確な境界線」の存在でした。江戸時代の商人が「商いは牛のよだれ」と言ったように、WMS導入も地道な準備と継続的な改善が成功の鍵を握っています。自社の物流の在るべき姿(ビジョン)を計画に落とし込み、首尾よく実現させるには一体どうすればよいのでしょうか?

本記事では、WMS導入で失敗を避けたい方に向けて、よくある失敗理由を徹底解析し、具体的な対策を現場目線でお伝えします。ユーザーが主役のデータドリブン物流の実現に向けて、一緒に学んでいきましょう。

2025年07月06日 執筆:東 聖也(ひがし まさや)

WMS導入はなぜ失敗するのか?悲惨な現状

WMS導入の失敗率は、業界全体で見ると実に60%を超えると言われています。これは決して誇張ではありません。筆者がこれまで関わった案件の中でも、当初の期待を大きく下回る結果に終わったプロジェクトを数多く目の当たりにしてきました。そしてまた、筆者自身も数多くの失敗プロジェクトを経験してきました。

失敗の典型的なパターンは以下のようなものです。

予算オーバーと期間延長の悪循環

当初2000万円で計画していたプロジェクトが、最終的に8000万円まで膨れ上がり、導入期間も6ヶ月の予定が2年半に延長されたケースです。筆者はこのようなケースを「当初の費用が頭金化する」と表現しています。

現場の混乱と生産性低下

新システム導入後、むしろ作業効率が悪化し、ベテラン作業員からの強い反発を招く事例も珍しくありません。「前のやり方の方が良かった」という声が現場に響き、組織全体のモチベーション低下を招いてしまったケース。

期待した効果が全く得られない

在庫精度向上、作業時間短縮、人件費削減といった当初の目標が一つも達成されず、投資対効果が見えない状況に陥る企業も多数存在します。

これらの失敗には共通する原因があります。それは「技術的な側面にばかり注目し、人と組織の変化を軽視した結果」なのです。プロジェクトが成功したかどうかの判断は、単純に見えて実はとても難しいものです。そのうえ大型のシステム導入プロジェクトにつきものの社内政治がことをさらに複雑にします。

WMSの導入で失敗する10の理由と解決策

このように、私たち人間は「先のこと」となるときちんと予測をできないのです。「想定外」は常に予想通りに起きるのです。これは深刻な問題でしょう。プロジェクトは、納期通りに、決められた予算で、目的と目標を果たさなければなりません。それが約束なのです。

では、その約束が守られる確率はどれくらいあるのでしょうか?世界的なコンサルティング会社にプロジェト管理を任せれば、その確率は上がるのでしょうか?これらの質問は単純ではありますが、誰も明確な回答を持ち合わせていません。ただし、過去に失敗した理由を分析することで、そこから学び成功の確率を上げることは十分に可能です。それこそが、先のことを予測できない人間に与えられた唯一の選択肢なのです。

理由1:プロジェクトの責任の曖昧化と意思決定麻痺

筆者の経験上、最も多いケースとして挙げたいのが、真のプロジェクト責任者の不在です。”真の”と書いたのには訳があります。ユーザーサイドにも開発ベンダーサイドにもプロジェクトの責任を担うプロジェクトリーダーが存在します。しかし、”真の責任者”は実は意外と少ないのです。WMS導入プロジェクトでは、多くの部門や関係者が関わるため、プロジェクトの責任が曖昧になりがちです。「誰が最終的な責任を負うのか」が明確でないと、重要な意思決定が先送りされ、プロジェクト全体が停滞してしまいます。

特に問題となるのは、責任の「たらい回し」現象です。営業部門は「現場の要望を聞いただけ」、情報システム部門は「経営の指示に従っただけ」、現場は「システム部門が決めること」といった具合に、誰もが責任を回避しようとします。

この状況では、誰も積極的な提案を行わなくなります。なぜなら、提案者が後に責任を追及される可能性があるからです。「あの時、あなたがそう言ったから」という責任転嫁を恐れ、保身に走る組織文化が形成されてしまいます。

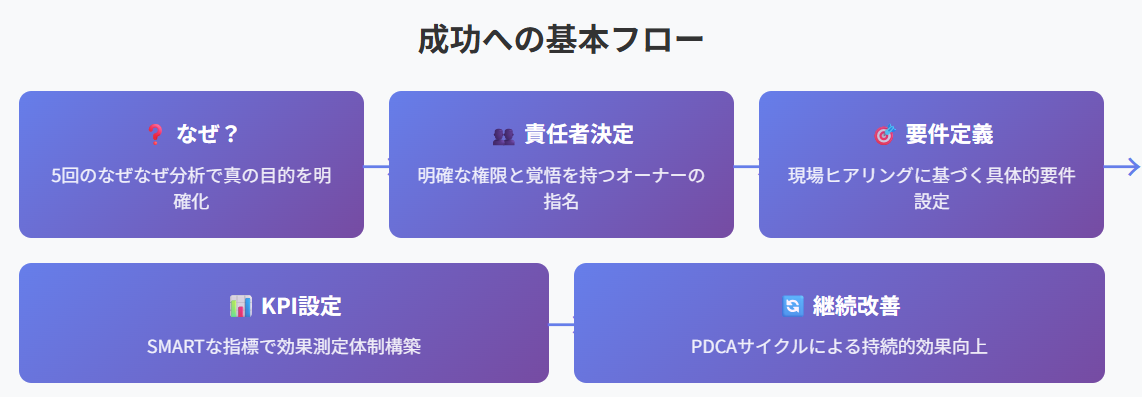

解決策:プロジェクトオーナーの明確な指名と覚悟

プロジェクト開始時に、明確な権限と責任を持つプロジェクトオーナーを指名しましょう。この人物は最終的な意思決定権を持ち、プロジェクトの成否に対して全責任を負うポジションです。経営陣からの強力なバックアップも必要です。”真の責任者”とは、最終的に責任を負うという覚悟を持った人です。そうした人が一人いるだけで、プロジェクト関係者は心理的安全性を確保できるため、様々な提案が生まれたり、意思決定の迅速化につながります。

理由2:現場・取引先との連携不足

続いて、WMS導入で多い失敗原因の一つが、現場作業員や取引先との事前調整不足です。システムの設計段階で現場の声を聞かずに進めてしまい、実際の運用時に「使えない」システムが完成してしまうケースが頻発しています。

特に問題となるのは、長年の経験で培われた現場の「暗黙知」を無視してしまうことです。例えば、商品の特性上、特定の保管方法や取り扱い手順が必要な場合、これらの情報がシステムに反映されていないと現場は大混乱に陥ります。

また、取引先との連携も重要な要素です。EDI※1の仕様変更や出荷ラベルの形式変更など、一方的な変更は取引関係に悪影響を与える可能性があります。

※1 EDI(Electronic Data Interchange):企業間で商取引情報を電子的にやり取りする仕組み

解決策:現場ヒアリングの徹底実施

システム設計前に、必ず現場作業員全員との個別ヒアリングを実施しましょう。単なる業務フローの確認ではなく、「なぜその作業が必要なのか」「どこに工夫や苦労があるのか」といった背景まで深掘りすることが重要です。

また本格導入前に、小規模なプロトタイプを作成し、実際の現場で試用してもらいましょう。ここで得られたフィードバックを設計に反映することで、実用的なシステムに仕上げることができます。

取引先との事前協議も重要です。システム変更が取引先に影響する場合は、最低でも3ヶ月前からの協議を開始しましょう。相手の都合やシステム仕様も考慮した上で、段階的な移行計画を立てることが成功の鍵です。

理由3:既存システムとの相性未検証

多くの企業では、販売管理システム、生産管理システム、会計システムなど、複数のシステムが既に稼働しています。WMS導入時に、これらの既存システムとの連携を十分に検証せずに進めてしまい、後からデータの不整合や二重入力の問題が発生するケースが多発しています。

特に基幹システム※2との連携は複雑で、データフォーマットの違い、更新タイミングのズレ、マスターデータの不一致など、様々な問題が潜んでいます。

※2 基幹システム:企業の中核業務を支える重要なシステム群

解決策:システム連携マップの作成

現在使用している全システムを洗い出し、データの流れや更新タイミングを視覚化したマップを作成しましょう。これにより、WMS導入時の影響範囲を事前に把握できます。また、本番環境と同じ構成でテスト環境を構築し、データ連携の動作確認を段階的に実施しましょう。特に月次処理や年次処理など、頻度の低い処理も必ずテスト対象に含めることが重要です。データ移行計画の詳細設計も重要です。 既存データをWMSに移行する際の変換ルール、移行手順、切り戻し方法を事前に詳細設計しておきましょう。WMS導入時で一番調整がシビアになるのは、在庫情報です。基幹システム、現場、実物の3つの在庫に差異がない状態で運用スタートしなければなりません。万が一の事態に備えたロールバック計画もあれば安心でしょう。

理由4:要件定義の失敗

要件定義の不備は、WMS導入失敗の根本原因となることが多い問題です。「とりあえず在庫管理ができればいい」「他社の事例を参考にすれば大丈夫」といった曖昧な要件定義では、必ず後から問題が発生します。

要件定義で特に見落とされがちなのは、非機能要件※3です。システムの性能、可用性、セキュリティなど、目に見えにくい部分の要件が不明確だと、本番運用時に深刻な問題を引き起こします。

※3 非機能要件:システムの性能や品質に関する要件。処理速度、同時利用者数、稼働率など

解決策:白紙の状態から根本的に考え直す

「何ができるか」だけでなく「どの程度のレベルで実現するか」まで明確に定義しましょう。例えば「在庫精度向上」であれば「現在の95%から99.5%以上に向上」といった具体的な数値目標を設定します。

非機能要件の明文化 処理時間、同時利用者数、データ保持期間、バックアップ頻度など、運用に関わる要件も漏れなく定義しましょう。これらは後からの変更が困難で、コストに大きく影響する要素です。

要件の優先順位付け 全ての要件を同列に扱うのではなく、「Must(必須)」「Should(重要)」「Could(あれば良い)」といった優先順位を明確に設定しましょう。予算や期間の制約がある中で、何を優先するかの判断基準となります。

理由5:過剰カスタマイズ

「自社の業務に完全に合わせたい」という思いから、過度なカスタマイズを行ってしまうケースが後を絶ちません。カスタマイズは確かに業務効率を向上させる可能性がありますが、一方でコスト増加、開発期間延長、保守性悪化といったリスクも抱えています。

特に問題となるのは、パッケージソフトの標準機能を大幅に変更してしまうケースです。これにより、将来のバージョンアップ時に大きな障害となったり、他社への移行が困難になったりするリスクが発生します。

“作りすぎ”には注意が必要です。現場に溢れている沢山の帳票や独自ルールをすべて「今やっているから」という理由だけで、カスタマイズ実装してしまうのは危険です。業務標準化の観点からもできるだけ避けるべきでしょう。

解決策:標準機能の最大活用

まずはパッケージの標準機能で何ができるかを徹底的に検証しましょう。多くの場合、業務フローを少し調整することで標準機能で対応可能なケースがあります。カスタマイズを行う場合は、必ず投資対効果を数値で検証しましょう。開発費用だけでなく、保守費用、将来の拡張性なども含めたトータルコストで判断することが重要です。

段階的導入の検討 全機能を一度に導入するのではなく、まずは標準機能で運用を開始し、実際の使用感を確認してから必要最小限のカスタマイズを追加する段階的アプローチを検討しましょう。この点につては、以下の記事で詳しく方法を解説していますので、ご参考ください。

※参考記事「勝ち続けるための、物流DXロードマップ戦略フレームワーク ~第七回~」

理由6:マスターデータ整備不足

WMSの根幹を支えるマスターデータの整備不足は、システム全体の精度と効率に直結する重要な問題です。商品マスター、取引先マスター、ロケーションマスターなど、これらのデータが不正確だと、システムを導入しても期待した効果は得られません。

特に長年手作業で管理してきた企業では、データの重複、表記揺れ、古い情報の混在など、様々な問題が蓄積されています。これらを放置したままシステム化を進めても、「ゴミデータを高速処理するだけ」の結果に終わってしまいます。

解決策:データクレンジングの実施

システム導入前に、必要なマスターデータの徹底的な見直しと整備を行いましょう。重複データの統合、表記の統一、不要データの削除など、地道な作業ですが極めて重要です。

データ入力ルールの策定 新規データの入力方法、更新ルール、承認フローなど、データ品質を維持するためのルールを明文化しましょう。また、これらのルールを全員が理解し、遵守できるよう教育も必要です。

定期的なデータメンテナンス マスターデータは一度整備して終わりではありません。定期的な見直しとメンテナンスを行う仕組みを構築し、データ品質を継続的に維持することが重要です。

理由7:教育・現場の浸透不足

新しいシステムを導入しても、それを使う人が適切に操作できなければ意味がありません。しかし、多くの企業で教育・研修が軽視され、「システムは入れたが誰も使えない」という状況が発生しています。

特に問題となるのは、年配の作業員やIT に不慣れな方への配慮不足です。「若い人はすぐ覚えるから大丈夫」という安易な考えでは、現場に大きな混乱を招きます。

解決策:段階的な教育プログラム

一度に全機能を教えるのではなく、基本操作から応用操作まで段階的に習得できる教育プログラムを策定しましょう。個人の習熟度に合わせたカリキュラムも重要です。現場リーダーの育成も行います。各現場に「システムリーダー」を配置し、日常的な質問対応や指導ができる体制を整備しましょう。操作マニュアルはベンダーに作成を依頼するのではなく、自ら作成しましょう。文字だけでなく、画面キャプチャや動画を活用した分かりやすいマニュアルを作成しましょう。また、よくある質問をまとめた FAQ も用意しておくと効果的です。

理由8:KPI未設定で効果測定不能

WMS導入の成果を適切に評価するためには、明確な KPI※4 の設定が不可欠です。しかし、多くの企業で「なんとなく良くなった気がする」といった曖昧な評価に留まっており、投資対効果を定量的に把握できていません。

KPI が設定されていないと、システムの改善点も見えてこず、継続的な効果向上が期待できません。

※4 KPI(Key Performance Indicator):重要業績評価指標。目標達成度を測る具体的な指標

解決策:SMART な KPI 設定

Specific(具体的)、Measurable(測定可能)、Achievable(達成可能)、Relevant(関連性)、Time-bound(期限付き)の原則に従って KPI を設定しましょう。システム導入前の現状データを詳細に収集し、導入後の改善度を正確に測定できる体制も整備しましょう。作業時間、在庫精度、出荷精度など、複数の指標で多角的に評価することが重要です。

月次、四半期ごとなど、定期的に KPI の達成状況を確認し、必要に応じてシステムや運用の改善を行うことが重要です。このようにしてPDCA サイクルを回すことで、継続的な効果向上が期待できます。

理由9:ベンダー選定・ロックイン

WMS導入において、適切でないベンダー選定や過度なベンダー依存は、長期的に深刻な問題を引き起こします。多くの企業が価格や営業担当者の印象だけでベンダーを選んでしまい、技術力、サポート体制、将来性を十分に評価せずに契約を結んでしまいます。

特に問題となるのは「ベンダーロックイン」状況です。独自仕様のシステムやデータ形式により、他のベンダーへの移行が実質的に不可能になってしまうケースが多発しています。これにより、ベンダーの都合でサポート費用が大幅に値上げされても、企業は受け入れざるを得ない状況に陥ります。

また、ベンダーの事業撤退により、突然サポートが受けられなくなるリスクも存在します。特に中小のベンダーの場合、M&Aや事業譲渡により、当初の約束とは異なるサービスレベルになってしまうことも珍しくありません。

さらに、ベンダーの技術力不足により、システムの拡張や改修が思うように進まず、業務の変化に対応できない硬直したシステムになってしまう場合もあります。

解決策:多角的なベンダー評価

価格だけでなく、技術力、導入実績、サポート体制、将来のロードマップなど、多角的な観点でベンダーを評価しましょう。特に同業界での導入実績と成功事例は重要な判断材料です。独自仕様ではなく、業界標準の技術やデータ形式を採用するベンダーを選定しましょう。これにより、将来的な移行コストを抑制し、ベンダーロックインのリスクを軽減できます。

サポート費用の上限設定、データの移行性保証、ソースコード開示条件など、将来のリスクを考慮した契約条件の確認も大切です。単一ベンダーに過度に依存せず、システムの一部機能や保守について複数のベンダーと関係を構築することで、リスク分散を図るマルチベンダー方式も有効です。これにより交渉力も向上します。

理由10:ビジョンの不明確化と「なぜ」の欠如

最後に、私が最も重要だと思っている理由を紹介します。ただし、これの効果は筆者自身も数値化が難しいです。しかし、確実に存在する要因です。

プロジェクトメンバー全員の頭に共通のビジョンがくっきりあれば、間違った方法や道具は選ばないものです。多くのプロジェクトは結論ありきで始まることが多いですが、重要なのはまず問いかけから始めることです。最も基本的な問いかけから始めましょう。それは「なぜ?」です。

良い計画は疑問から始まります。なぜそれをするのかをまず固める。「なぜ」は人の好奇心を揺さぶります。それが動機となるのです。人は動機があれば、「しなければならない」から「したい」に変わります。「しなければならない」ことばかりでは、プロジェクトはうまくいきません。それは人間の本能が拒否するからです。

WMS導入において、多くの企業が「競合他社が導入しているから」「上司に言われたから」「補助金が出るから」といった外的要因だけで始めてしまいます。しかし、これでは現場の心には響きません。真のビジョンとは「我々の物流をどう変えたいのか」「お客様にどんな価値を提供したいのか」「働く人々の環境をどう改善したいのか」という本質的な目的です。

プロジェクトは人間が遂行する以上、生き物です。そして、このビジョンを最後まで見失わないことが成功の鍵となります。

解決策:「なぜ」をまず固める

トヨタ生産方式で有名な「なぜなぜ分析」をプロジェクト開始時に実施しましょう。「なぜWMSを導入するのか?」から始めて、5回「なぜ?」を繰り返すことで、真の目的が見えてきます。抽象的な目標ではなく、具体的で感情に訴えるビジョンを言語化しましょう。「3年後、我々の倉庫で働く人々が誇りを持って仕事ができている姿」といった、人々が共感できるストーリーとして表現することが重要です。

プロジェクトが進行する中で、メンバーがビジョンを見失わないよう、定期的に振り返りの機会を設けましょう。困難な局面に直面した時こそ、「なぜ我々はこのプロジェクトを始めたのか」を思い出すことで、チーム一丸となって課題に立ち向かうことができます。

「なぜこのプロジェクトを行うのか?」プロジェクトがこのようにして始まることはほとんどありません。しかし、すべてのプロジェクトがそこから始める必要があるのです。「なぜ?」を追求する方法については、以下の記事で詳しく解説していますので、そちらも参考にして下さい。

※参考記事「誰でもできる!ユーザーが主役の物流業務改革の思考メソッド ~前編~」

典型的な失敗パターン別ケーススタディ

Kmart社の14億ドル「ブラックスワン」ITモダナイゼーション大失敗

企業概要: 米国大手小売りチェーンKmart。2001年当時、ウォルマートとの競争激化に直面していた大手ディスカウント小売業者。

失敗の経緯: 2001年、Kmartは競合のウォルマートに対抗するため、14億ドルという巨額の予算を投じてITモダナイゼーションプロジェクトを開始しました。このプロジェクトは販売管理、マーケティング分析、サプライチェーン管理、物流管理システムの全面刷新を目指す野心的な取り組みでした。

しかし、ナシーム・ニコラス・タレブの「ブラックスワン理論」が示すように、「極めて稀で、重大な影響を与え、事前の予測が困難だが事後的には説明可能に見える出来事」が連続して発生しました。プロジェクトの複雑性が当初想定を大幅に上回り、16%のプロジェクトが「ブラックスワン」と呼ばれる大規模な予算超過(平均200%のコスト超過と70%の遅延)に該当する事例となったのです。

タレブ理論から見た失敗の本質: 「我々は30年間の社会保障赤字や石油価格を予測しようとするが、来年の夏すら予測できない。政治的・経済的イベントの累積予測誤差は巨大で、その認識の欠如こそが驚くべきことだ」とタレブが指摘するように、Kmartも複雑なITプロジェクトの予測可能性を過信していました。

結果と損失:

- 18ヶ月後、資金不足によりプロジェクトは頓挫

- 14億ドルの投資がほぼ全損状態に

- システム統合の失敗により、既存業務にも深刻な影響

- 競合他社との差が更に拡大し、企業全体の競争力が大幅に低下

- その後数年間にわたり、業績低迷が続く結果に

ブラックスワン理論から学ぶ教訓: システムが過度に最適化され脆弱になると、ブラックスワンに直面した際に破滅的な失敗を招く一方、堅牢なシステムはより回復力があるというタレブの指摘通り、Kmartの失敗は「予測不可能な極端な出来事への準備不足」にありました。

「予測しないことの方が、間違った地図に従って運転するよりも良い」というタレブの教えに従えば、巨大なITプロジェクトでは完璧な予測を諦め、段階的なアプローチと失敗に対する回復力(アンチフラジリティ)を重視すべきでした。

現代のWMS導入においても、「すべてが計画通りに進む」という前提は危険です。むしろ「極端なリスク回避」と「潜在的機会への極端なリスクテイク」を組み合わせたバーベル戦略を採用し、予想外の事態への備えを怠らないことが成功の鍵となります。

その他のケース①:現場無視の「トップダウン導入」で大混乱

企業概要: 従業員300名の食品卸売業者。年商50億円。

失敗の経緯: 社長の鶴の一声でWMS導入が決定。現場へのヒアリングなしに、営業部門主導でシステム選定を実施。「最新のAI機能搭載」という売り文句に魅力を感じ、2800万円の高額システムを導入決定。

現場作業員は導入当日まで詳細を知らされておらず、突然の操作方法変更に強い反発。特に20年以上勤務のベテラン作業員が「こんな複雑なシステムは使えない」と強く抵抗し、一時的に業務がほぼ停止状態に。

結果と損失:

- 導入後3ヶ月間、出荷精度が85%まで低下

- 残業時間が月平均30時間増加

- ベテラン作業員2名が退職

- 取引先からの信頼失墜により、大口顧客1社との契約解除

学べる教訓: 現場の声を無視したトップダウンの導入は必ず失敗します。どんなに優秀なシステムでも、使う人が納得していなければ効果は発揮されません。事前の現場ヒアリングと合意形成が成功の大前提です。

その他のケース②:「安かろう悪かろう」で後悔したコスト重視選定

企業概要: 従業員50名のアパレル企業。ECサイト運営中心。

失敗の経緯: WMS導入予算を250万円に設定し、最安値の180万円のシステムを選定。機能面での詳細検証を省略し、「基本的な在庫管理ができれば十分」と判断。

導入後、アパレル特有の「サイズ・カラー別在庫管理」「季節商品の期限管理」が対応できず、手作業での補完が必要に。また、ECサイトとの連携機能が貧弱で、在庫データの同期にタイムラグが発生。

結果と損失:

- 在庫切れによる機会損失が月500万円発生

- 手作業補完のため、人件費が月20万円増加

- システム再導入のため、追加投資300万円が必要に

- 合計損失額は1年で約1,000万円に到達

学べる教訓: 初期投資を抑えることは重要ですが、自社の業務要件を満たさないシステムでは、結果的により大きな損失を招きます。TCO(Total Cost of Ownership)の観点で、長期的なコストを評価することが重要です。

その他のケース③:過剰カスタマイズで「使えない高級システム」が完成

企業概要: 従業員150名の医療機器商社。特殊な許認可管理が必要。

失敗の経緯: 医療機器特有の複雑な管理要件に完全対応するため、パッケージソフトに大幅なカスタマイズを実施。ロット管理、期限管理、温度管理、トレーサビリティなど、すべての要件をシステム化することを要求。

当初2000万円の予定が、カスタマイズ費用で最終的に4,200万円まで膨れ上がり。開発期間も1年半に延長。完成したシステムは高機能だが、操作が極めて複雑で、現場では「使いこなせない」状況が発生。

結果と損失:

- システム習得に半年以上を要し、生産性が大幅低下

- カスタマイズ部分のバグ修正に追加費用が発生

- 将来のバージョンアップが困難で、ベンダーロックイン状態に

- 投資対効果の回収に5年以上を要する見込み

学べる教訓: 業務要件をすべてシステム化する必要はありません。「システムでやるべきこと」と「人間がやるべきこと」を適切に分け、必要最小限の機能に絞ることが成功の鍵です。完璧を求めすぎると、かえって使いにくいシステムになってしまいます。

まとめ

WMS導入の失敗は、技術的な問題よりも人と組織の問題に起因することが圧倒的に多いのが実情です。システムはあくまでツールであり、それを活用する人々の理解と協力なしには成功はあり得ません。

成功への道のりは決して平坦ではありませんが、本記事で解説した10の失敗理由と対策を参考に、慎重かつ戦略的にプロジェクトを進めることで、必ず良い結果を得ることができます。

特に重要なのは以下の3点です。

1.現場第一主義の徹底

システムを使う現場作業員の声に真摯に耳を傾け、彼らが納得できるシステムを構築すること。

2.段階的アプローチの採用

一度にすべてを変えるのではなく、小さな成功を積み重ねながら徐々に理想のシステムに近づけること。

3.継続的改善の文化づくり

システム導入がゴールではなく、そこからが本当のスタート。データドリブンな改善活動を継続すること。

「ユーザーが主役のデータドリブン物流の実現」に向けて、本記事が皆様のWMS導入成功の一助となれば幸いです。物流デジタル化の専門家として、今後も現場に根ざした実践的な情報をお届けしてまいります。