物流・倉庫改革の夜明け

WMSの導入の流れは?失敗しない計画方法から稼働後の改善まで解説!

倉庫管理システム(WMS)の導入を検討している企業の皆様、「導入の流れがよくわからない」「どこから手を付ければいいのか迷っている」といったお悩みはありませんか?

私が物流デジタル化の現場で15年以上にわたって見てきた経験から申し上げると、WMS導入の成功と失敗を分けるのは、「システムの機能」ではなく「導入の進め方」にあります。

エリヤフ・ゴールドラットの著書「チェンジ・ザ・ルール」にもあるように、システムを導入しただけでは利益につながりません。WMSも、それをただ導入するだけではだめなのです。真のメリットを享受するには、同時にルールを変えなければならない。長年にわたって作られてきたルールを変える必要があるのです。

この記事では、WMS導入の全体像から具体的な進め方、よくある失敗パターンとその回避策まで、現場目線で詳しく解説いたします。読み終わった頃には、「自社でもこのロードマップなら導入できそうだ」と確信していただけるはずです。

2025年07月20日 執筆:東 聖也(ひがし まさや)

WMS導入がもたらす5つのメリット

1. リアルタイムな在庫情報の共有による意思決定の精度向上

WMSが広く用いられるようになる前は、倉庫に入庫された商品の在庫数量をタイムリーに各部門が共有することなど不可能でした。営業部門が商品を販売する際に、不確実な在庫の情報で意思決定をするしかなかったのです。

WMSの真のパワーは、情報やデータを処理する能力にあります。データを保存し、転送し、検索する能力において、人間がコンピュータに勝るものはありません。リアルタイムな在庫情報により、欠品による販売機会損失を防ぎ、過剰在庫による資金圧迫も回避できます。

2. 作業効率の大幅改善とヒューマンエラーの削減

手作業による在庫管理では、数え間違いや記録ミスが避けられません。WMSによるバーコードやRFIDを活用した管理により、作業効率は30~50%向上し、ピッキングミスなどのヒューマンエラーを90%以上削減することが可能です。

3. 物流コストの最適化と可視化

従来の「手元にある既存のデータだけを基準に現場を動かす」古いルールから脱却し、データドリブンな物流運営が実現できます。倉庫内の動線分析、作業者の稼働分析により、レイアウト改善や人員配置の最適化が図れます。

4. トレーサビリティの確保とコンプライアンス対応

食品や医薬品業界で求められるトレーサビリティも、WMSにより効率的に管理できます。ロット管理、有効期限管理、温度管理などの品質管理要件にも対応し、法令遵守とリスク管理を両立できます。

5. スケーラビリティの確保と将来への対応力

事業拡大に伴う取扱量の増加や、新しい販売チャネルの追加にも柔軟に対応できます。クラウド型WMSであれば、拠点の増加や季節変動にも迅速に対応可能です。

導入前に抑えておきたい3つの準備

現状プロセスの可視化と課題整理

WMS導入において最も重要なのは、現状の業務プロセスを正確に把握することです。「なぜWMSが必要なのか?」という根本的な問いかけから始めましょう。ベント・フリウビヤ著「BIG THINGS」にもあるように、プロジェクトは結論ありきで進められることが多いものです。しかし結論から始めてはいけません。まずは問いかけをして、選択肢を検討することが重要です。

現状の入荷から出荷までの全工程を詳細に洗い出し、どこにボトルネック※1があるのか、どこで非効率が生じているのかを特定します。この作業を怠ると、システム導入後も根本的な課題が解決されず、期待した効果が得られません。

※1 ボトルネック:工程全体の処理能力を制限している箇所

KPI設定と成功指標の定義

導入効果を測定するため、具体的なKPI(Key Performance Indicator:重要業績評価指標)を設定します。例えば、「ピッキング作業時間を30%短縮」「在庫精度を99%以上に向上」「出荷遅延を50%削減」といった数値目標を明確にすることで、プロジェクトの成功を客観的に評価できます。

プロジェクト体制と社内合意形成

WMS導入は単なるシステム導入ではなく、業務変革プロジェクトです。経営層、現場責任者、IT部門、外部ベンダーが連携できる体制構築が不可欠です。特に現場作業者の理解と協力を得るため、早期から情報共有と意見聴取を行うことが重要です。

ここで重要なのは、プロジェクトの主導権を「ベンダー任せ」にしてはいけないということです。多くの企業では、「システムのことはよくわからないから、ベンダーにお任せ」という姿勢でプロジェクトを進めがちです。しかし、これこそが失敗の最大要因なのです。

真に効果的なWMS導入を実現するには、ユーザー企業が主体性を持ち、プロジェクトをリードする必要があります。ベンダーは「技術的なサポーター」という位置づけで、業務要件や改善目標の決定は必ずユーザー側が積極的に関与し、主導しましょう。

なぜなら、自社の業務プロセスや課題を最も深く理解しているのは、現場で日々業務に従事しているユーザーだからです。ベンダーは技術的な知識は豊富ですが、お客様の事業特性や現場の細かな事情をすべて把握は不可能です。

※参考資料「ユーザーが主役のデータドリブン物流」

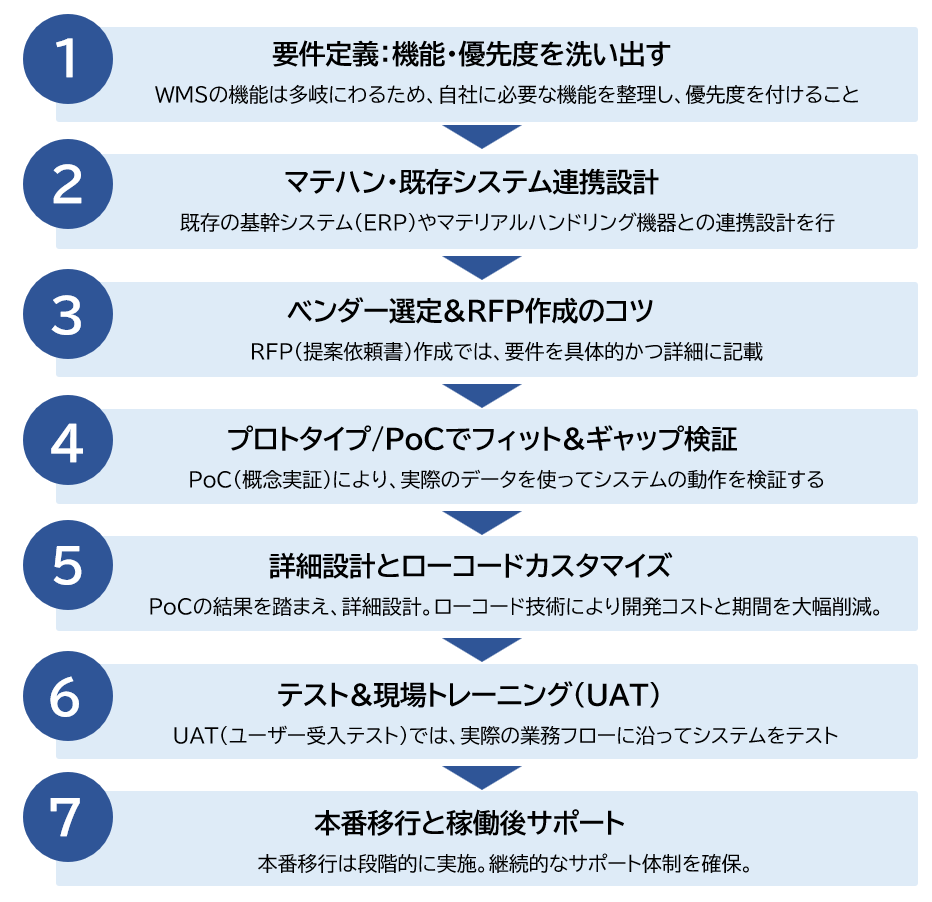

WMS導入の流れ|7STEPで失敗を防ぐ

要件定義:機能・優先度を洗い出す

WMSの機能は多岐にわたりますが、自社に必要な機能を整理し、優先度を付けることが重要です。入荷管理、在庫管理、ピッキング管理、出荷管理、返品管理など、どの機能が最も重要かを明確にします。

また、将来の事業計画も考慮し、3年後、5年後に必要となる機能も検討しておきます。後からの機能追加は追加費用が発生するため、初期段階での検討が重要です。

マテハン・既存システム連携設計

既存の基幹システム(ERP)やマテリアルハンドリング機器※2との連携設計を行います。API連携やデータフォーマットの統一、リアルタイム連携の要件などを詳細に検討します。

※2 マテリアルハンドリング機器:自動倉庫、コンベア、ソーターなどの物流機器

この段階で連携要件が曖昧だと、後工程で大幅な設計変更が発生し、プロジェクト遅延の原因となります。技術的な制約も含めて、現実的な連携方法を検討することが重要です。

※参考資料「AGVとWMSの連携は必須?連携によるメリット・障害・改善事例を解説!」

ベンダー選定&RFP作成のコツ

RFP(Request for Proposal:提案依頼書)作成では、要件を具体的かつ詳細に記載します。曖昧な表現は避け、「○○の機能が必要」ではなく「○○の場合に△△の処理ができること」といった具体的な記載が重要です。

複数のベンダーから提案を受け、機能面だけでなく、導入実績、サポート体制、将来性も総合的に評価します。最安値だけで選ぶのではなく、TCO(Total Cost of Ownership:総所有コスト)の観点で判断することが重要です。

プロトタイプ/PoCでフィット&ギャップ検証

PoC(Proof of Concept:概念実証)により、実際のデータを使ってシステムの動作を検証します。この段階で要件とのギャップを洗い出し、必要に応じて要件の見直しやカスタマイズの検討を行います。

現場作業者にも実際にシステムを触ってもらい、操作性や画面の見やすさなどのユーザビリティも評価します。机上の検討だけでは見えない課題が、この段階で明らかになることが多くあります。

詳細設計とローコードカスタマイズ

PoCの結果を踏まえ、詳細設計を行います。最近のWMSでは、ローコード※3でのカスタマイズが可能な製品も登場し、開発コストと期間を大幅に削減できます。

※3 ローコード:直感的な操作でプログラムのコーディングを補完する機能。従来のコーディングの約50%で開発可能。

画面レイアウト、帳票デザイン、ワークフローの設定など、現場のニーズに合わせた調整を行います。この段階での変更要求は追加費用の対象となるため、要件定義段階での詰めが重要です。

テスト&現場トレーニング(UAT)

UAT(User Acceptance Test:ユーザー受入テスト)では、実際の業務フローに沿ってシステムをテストします。正常系だけでなく、異常系やエラー処理についても十分にテストを行います。

並行して、現場作業者への教育訓練も実施します。システムの操作方法だけでなく、新しい業務フローについても理解してもらうことが重要です。変化に対する抵抗を最小限に抑えるため、段階的な教育プログラムを策定します。

本番移行と稼働後サポート

本番移行は、業務への影響を最小限に抑えるため、段階的に行うことが一般的です。最初は一部の商品や作業から開始し、問題がないことを確認してから全面展開します。

稼働開始後も、ベンダーによる手厚いサポートが必要です。操作に関する質問対応、システムの調整、業務改善提案など、継続的なサポート体制を確保しておくことが重要です。

WMSの導入検討から稼働までの期間目安はどのくらい?

WMS導入プロジェクトの期間は、企業規模や要件の複雑さによって大きく異なりますが、一般的な目安は以下の通りです:

- 小規模企業(SKU数1,000以下):3~6ヶ月

- 中規模企業(SKU数1,000~10,000):6~12ヶ月

- 大規模企業(SKU数10,000以上、複数拠点):12~18ヶ月

ただし、これらは順調に進んだ場合の期間であり、要件変更や設計見直しが発生すると、大幅に延長される可能性があります。最上流のシステムデザイン(全工程の約2割)がプロジェクト全体の成否を左右するといっても過言ではありません。

なぜWMSの導入納期は遅れるのか?

WMSプロジェクトが遅延する主な原因は以下の通りです。

- 要件定義の不備:曖昧な要件により、設計段階で仕様の見直しが発生

- マスターデータの整備不足:商品マスター、顧客マスターの品質が低く、移行作業に時間を要する

- 既存システムとの連携複雑性:想定以上に連携が複雑で、追加開発が必要

- 現場の抵抗:新しいシステムへの抵抗により、教育期間が延長

- ベンダーのリソース不足:専門技術者の確保ができず、作業が遅延

これらのリスクを最小限に抑えるため、プロジェクト開始前の準備を十分に行い、定期的な進捗確認とリスク管理を行うことが重要です。

WMSの導入でよくある失敗パターンと回避策

要件漏れによる追加開発費

最も多い失敗パターンが、要件定義段階での検討不足による追加開発費の発生です。「こんな機能も必要だった」「この処理も考慮すべきだった」といった要件漏れにより、当初予算の1.5~2倍の費用がかかるケースも珍しくありません。

回避策:現状業務の詳細な分析と、将来の事業計画を考慮した要件定義を行います。また、要件の優先度を明確にし、必須機能と希望機能を区別することで、予算内での実現可能性を高めます。これには、BPRの観点での整理が効果的です。

マスターデータ不備で移行遅延

商品マスター、顧客マスター、取引先マスターなどの基礎データの品質が低いと、データ移行作業に想定以上の時間がかかります。重複データの整理、データ形式の統一、欠損データの補完などに数ヶ月を要するケースもあります。

回避策:プロジェクト開始前にマスターデータの品質を評価し、必要に応じてデータクレンジング※4作業を先行して実施します。また、データ品質維持のためのルールとチェック体制を整備します。

※4 データクレンジング:データの重複、誤記、欠損などを修正し、品質を向上させる作業

教育不足で現場抵抗

システム導入により業務フローが変わることへの現場の抵抗は、避けられない課題です。十分な教育と説明なしに新システムを導入すると、作業効率が一時的に低下し、最悪の場合はシステム利用を拒否される可能性もあります。

回避策:プロジェクトの早期段階から現場を巻き込み、新システムのメリットを具体的に説明します。また、現場のキーパーソンを教育担当者として育成し、同僚への横展開を図ります。段階的な移行により、現場の負担を軽減することも重要です。

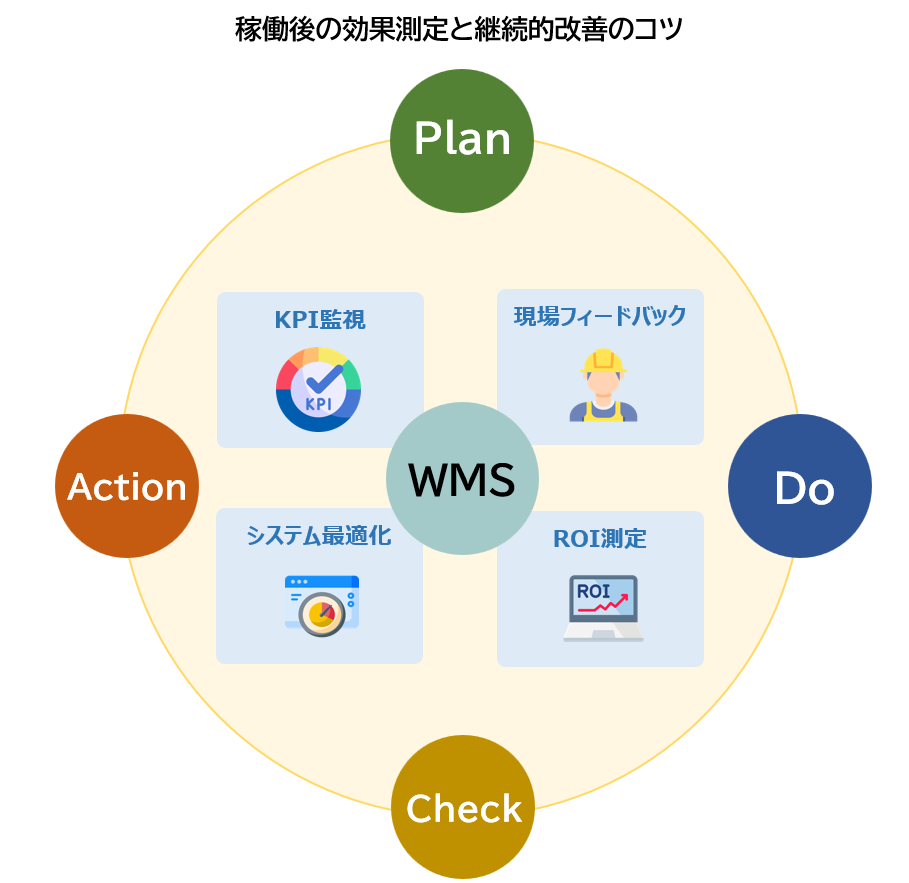

稼働後の効果測定と継続的改善のコツ

KPIの定期的なモニタリングと分析

WMS稼働後は、設定したKPIを定期的にモニタリングし、目標達成度を評価します。単に数値を測定するだけでなく、改善が見られない場合の原因分析も重要です。

システムから得られるデータを活用し、作業効率の向上余地、在庫最適化の機会、コスト削減の可能性などを継続的に分析します。データドリブンな改善活動により、WMSの効果を最大化できます。

現場からのフィードバック収集と改善

現場作業者からの意見やアイデアは、システム改善の貴重な情報源です。定期的な意見交換会やアンケート調査により、使いにくい画面、改善してほしい機能、新しいニーズなどを収集します。

ベンダーとの定期的な改善会議により、収集したフィードバックをシステム改善に反映させます。継続的な改善により、システムの価値を長期間にわたって維持・向上させることができます。

新技術への対応と将来性の確保

AI、IoT、ロボティクスなどの新技術の進歩は目覚ましく、物流業界にも大きな変化をもたらしています。WMSも、これらの新技術との連携を視野に入れた進化が必要です。

ベンダーの技術ロードマップを定期的に確認し、自社の事業計画との整合性を評価します。必要に応じて、システムのアップグレードや新機能の追加を検討し、競争力を維持します。

インターストックのWMSが選ばれる理由

1. ローコードによる柔軟性とスピード

インターストックのWMSは、ローコード技術を活用し、お客様の独自要件に迅速に対応します。従来のスクラッチ開発と比較して、開発期間を大幅に短縮し、導入コストも削減できます。

現場の声を迅速にシステムに反映させることで、真にユーザーが主役のデータドリブン物流を実現します。業務フローの変更や新機能の追加も、プログラミング知識なしに対応可能です。

2. 豊富な導入実績と業界特化ノウハウ

製造業を中心とした豊富な導入実績により、業界特有の課題やニーズを深く理解しています。ロット管理、有効期限管理、温度管理などの品質管理要件や、JIT(Just In Time)生産に対応した入出荷管理など、製造業の現場で培われたノウハウを提供します。

過去のプロジェクトで蓄積された成功パターンや失敗事例を活用し、お客様のプロジェクトリスクを最小化します。

3. 手厚いサポート体制と継続的な改善提案

単なるシステム提供者ではなく、お客様の物流パートナーとして、導入前の要件定義から稼働後の運用改善まで、一貫してサポートします。

物流デジタル化の専門家による定期的な改善提案により、システムの効果を継続的に向上させます。お客様の事業成長に合わせたシステム拡張や新技術の活用提案も行い、長期的なパートナーシップを築きます。

まとめ

WMS導入の成功は、システムの機能や性能だけでなく、導入の進め方とその後の運用にかかっています。エリヤフ・ゴールドラットが述べたように、真のメリットを享受するには、システムと同時にルールを変えなければなりません。

重要なポイントを振り返ると、

- 導入前の準備が成功を左右する:現状分析、KPI設定、体制構築を怠らない

- 段階的なアプローチでリスクを最小化:要件定義から稼働まで、各段階での検証を徹底

- 現場を巻き込んだ変革マネジメント:システムだけでなく、人と組織の変化も管理

- 継続的な改善でROIを最大化:稼働後のモニタリングと改善活動を継続

私たちインターストックは、これまで培ってきた物流デジタル化の専門知識と豊富な導入経験を活かし、お客様の物流DXを成功に導きます。「なぜWMSが必要なのか?」という根本的な問いかけから始まり、お客様にとって最適な解決策をご提案し、結果にもしっかりコミットします。

WMS導入をご検討の際は、ぜひ一度ご相談ください。お客様の物流課題を解決し、競争力向上に貢献できるよう、全力でサポートいたします。