効果性の高い倉庫管理システムとは何か|オープンソースの倉庫管理システム(WMS)【インターストック】

効果性の高い倉庫管理システムとは何か?

倉庫管理システム(WMS)は、物流センターにおける在庫管理や入出荷作業の指示・実績管理を行う情報システムです。販売管理や生産管理など基幹系システムと連携して、その効果を発揮するサブシステムという位置づけであり、企業の物流現場には今や欠かせない存在となっています。しかしWMS導入を成功させ、真に価値ある成果を得るためには、単なる効率化だけでなく効果性に着目したアプローチが重要です。本稿では「効果性の高い倉庫管理システム」とは何かを解説し、その構築ポイントをご紹介します。中小物流企業の経営者や倉庫現場責任者の方で、WMS導入や在庫管理システムとの連携、物流改善に関心のある方はぜひ参考にしてください。

2025年08月03日 執筆:東 聖也(ひがし まさや)

WMSで実現できることと導入の目的

WMS導入の主な目的は、倉庫内作業(入荷、出荷、在庫管理、棚卸、物流データ管理)の効率化と品質向上です。従来、人手や紙で行っていた作業をシステム化することでミスやムダを削減し、迅速で正確な物流オペレーションを実現できます。たとえば在庫情報のリアルタイム化により、受注から出荷までのリードタイム短縮が可能になります。また、ハンディターミナルや自動倉庫・コンベヤとの連動によって入出庫作業の自動化・省力化も図れます。

さらにWMSは基幹システムとの連携によって企業全体のサプライチェーン効率化にも寄与します。販売管理システムや生産管理システムとWMSを連動させることで、受注から出荷、製造から在庫引当までの情報をシームレスに共有できます。在庫データがリアルタイムで基幹に反映されれば、欠品防止や適正在庫の維持にもつながります。このようにWMSは現場レベルの効率化だけでなく経営視点の最適化にも貢献し、企業競争力を支える重要な武器となり得るのです。

「効率性」と「効果性」の違いに注目する

WMSを語る上で知っておきたい概念に「効率性」と「効果性」があります。一見似た言葉ですが、その意味は大きく異なります。効率性とは「手間や無駄を省き、多くの作業量をこなすこと」に焦点を当てた指標です。一方、効果性とは「長期にわたり高い効果を上げることができる能力」を指します。端的にいえば、効率性が「少ないインプットで多くのアウトプットを出すこと(いかに速く安くやるか)」であるのに対し、効果性は「望ましいアウトプットを実現するために十分な成果を上げること(やるべきことをやり切るか)」です。

効率性はもちろん重要ですが、それだけでは企業が本来目指すべき目的達成への効果は限定的です。多くの現場系システムでは効率性ばかりが重視され、「とにかく早く安く処理する」ことが目的化しがちです。しかしシステム導入の本当の目的は、単なるスピードアップではなくビジネス上の成果を最大化することにあります。ピーター・ドラッカーが説いた「正しいことを正しく行う」という効果性の追求こそが、企業の目的達成能力を最大化する鍵なのです。

効果性の高いWMSとは、企業の掲げるゴールに向けて長期的に高い成果をもたらすシステムと言えます。例えば在庫管理精度の向上やリードタイム短縮、サービスレベル向上といった経営課題に対し、単なる一時的な効率アップに留まらず継続的な改善効果を発揮し続けることができるWMSです。そのためには、単純な機能要件の充足だけでなく、経営ビジョンの実現手段としてITを活用する視点が欠かせません。

効果性の高いWMSが重要な理由

物流部門は売上を直接生み出す部署ではないため、コストセンターと見なされ効率化のプレッシャーが強い傾向があります。しかし企業競争力を高めるためには、物流部門にも成果(効果)が求められます。単にコスト削減だけに終始していては、物流は永遠に裏方のままです。むしろ物流を競争優位を生み出すサービス部門へと昇華させることが大切です。

その実現には、ITを「単なる道具」としてではなく企業間競争のための武器として活用する発想が必要です。従来の延長線上での業務効率化に留まらず、ITを使って組織内外のコミュニケーションを活性化し、新たな価値創出につなげる視点です。効果性の高いWMSは、現場作業を便利にするだけでなく、経営層の意思決定や部門間の情報共有を強力に支援するプラットフォームでもあります。トップが掲げたビジョンを物流現場まで浸透させ、現場のモチベーションを高め、データに基づく改善を回していく――そうした物流DX(デジタルトランスフォーメーション)の中核としてWMSを機能させることが重要です。

以上を踏まえ、次章から効果性の高い倉庫管理システムを構築するための具体的ポイントを見ていきます。

効果性の高いWMSを構築する5つのポイント

効果性の高いWMS導入には、準備段階から運用開始後まで一貫した工夫と取組みが求められます。以下では、その代表的なポイントを5つに整理しました。

1.プロジェクトの目的とビジョンを明確化する

WMS導入プロジェクトを開始する際、まずプロジェクト憲章ともいうべき基本事項を定めます。プロジェクト名称、目的(スローガン)、体制・役割、コミュニケーションルールなどを決め、関係者全員で共有しましょう。とりわけプロジェクトの目的(ビジョン)は、単なるシステム導入に留まらない物流業務改革のゴールを示すものです。「何のためにWMSを導入するのか」「このプロジェクトで実現したい理想像は何か」を明文化し、全員の意識を統一します。

ここで重要なのは、Amazonが実践する「ワーキング・バックワーズ」の考え方です。理想的な運用状態から逆算して、そこに至るまでの道筋を設計するアプローチです。例えば「正確でムダのない物流で顧客満足度向上」や「在庫情報の一元管理で経営判断の迅速化」といった具合に、未来のビジョンをイメージしやすい言葉でスローガンを掲げるとよいでしょう。

このビジョン共有が極めて重要です。なぜなら、途中の検討で様々な改善案や要望が出てきた際に、判断基準となる軸になるからです。時間や費用の制約、他部門や取引先との関係、トレードオフの課題などで悩んだときこそ、「我々の最終目的は何か」に立ち返り、ビジョンとの一貫性で意思決定することが大切です。このように目的がブレない体制を作ることで、プロジェクト成功の確度が高まります。

さらに現場・経営層・開発ベンダーが初期からビジョンを共有しておけば、後述する業務改革案の策定や要件定義もスムーズに進みます。WMSは部署横断のシステムですから、組織全体でゴールを共有したチームビルディングが欠かせません。キックオフ時にしっかり目的を腹落ちさせ、「一丸となってやり遂げるぞ」という空気醸成から始めましょう。

2.現状の可視化と課題抽出を徹底する

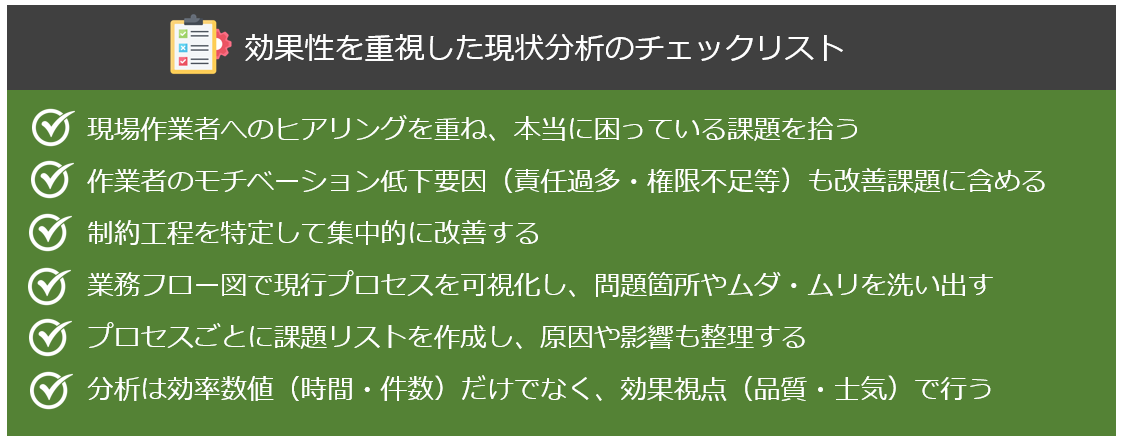

ビジョンを定めたら、次に現状分析と課題の可視化を行います。ここでのポイントは、「効率性より効果性」を重視する視点で現場を見ることです。闇雲に細かな作業測定をするより、現場で本当に困っていることは何かを洗い出すことが重要です。例えば「無駄な動きはないか?」と上から目線で分析するだけでは、現場の切実な悩みを見逃す恐れがあります。現場の声に何度も耳を傾けて、真のボトルネックを掘り起こすことが効果性の高い分析につながります。

物流プロセス全体を俯瞰し、最も処理能力の低い工程(制約工程)を特定することから改善を始めます。例えば、入荷処理は順調でも出荷準備に時間がかかっているなら、出荷工程が制約となっているのです。制約工程の能力向上に集中的に取り組むことで、システム全体のスループットを最大化できます。

また、現場作業者のモチベーションを下げている要因も課題として捉えましょう。物流現場では「責任ばかり大きく権限がない」「営業からクレームばかりでストレスが多い」といった不満が蓄積しやすく、作業意欲を阻害しています。こうした構造的問題を改善し、現場の地位向上につながる施策こそ効果性の高い改善と言えます。WMS導入を機に、現場スタッフの働きやすさや権限委譲についても検討する姿勢が大切です。

現状分析では業務フローの可視化も欠かせません。まず全社のモノの流れを入荷~出荷までフロー図に描き、続いて「入荷」「在庫管理」「出荷」といった主要プロセスごとに詳細なフローを書き出します。現状フローを整理することで、プロセス間のつながりや各所の課題ポイントが見えてきます。また、このフローは後々ベンダーに現場を説明する際にも役立ちます。フロー図作成時のポイントは、「①開始点を明確に、②モノの流れ中心に簡潔に、③全体+プロセス別で作成」の3点です。あまり細部まで詰め込みすぎず、第三者が見ても分かるシンプルさを心がけましょう。

こうした現状フローとデータ分析(出荷件数や在庫額などの基本数値の把握)を経て、最後に課題をリストアップします。プロセスごとに「現状の問題点・非効率な点」を洗い出し、Excelなどに一覧化します。その際、課題の内容や影響、原因と思われる要因なども整理しておくとよいでしょう。こうした課題の見える化により、プロジェクトメンバー間で現状認識を共有でき、抜本的な改善策の検討がしやすくなります。

3.新業務フロー(改善案)をデザインする

現状の課題が見えたら、次はいよいよ業務改革案の立案です。効果性の高いWMSを導入するには、この段階で思い切った業務プロセス改革案を描くことが重要です。従来のやり方にとらわれて小手先の効率化に終始すると、ITは単なる道具で終わってしまいます。そうではなく、「理想の物流業務」をゼロベースで設計するくらいの意気込みで改革案を作りましょう。

業務改革案作成のステップは大きく以下の通りです。

ステップ1:業務改善項目の整理 – 前項で洗い出した課題リストから、解決すべき改善項目を整理し優先度をつけます。ここでランチェスターの法則の「集中の原理」を適用し、限られたリソースを最も効果の高い領域に集中投下します。例えば「ピッキングミス削減」「在庫過多の是正」「出荷リードタイム短縮」などテーマ立てします。

ステップ2:新業務フローの作成 – 改善項目を実現する新しい業務の流れをフロー図に起こします。現状フローをベースにしつつも、大胆なプロセス変更も検討します。

ステップ3:費用対効果の算出 – 改善案を実施した場合に得られる効果を定量化し、見込まれるコストと比較します。いわゆるROI分析です。

ステップ4:物流KPIの設定 – 改善後の業務で追跡すべき指標(KPI)を設定し、継続的に効果を測定する計画を立てます。

このプロセスの最後にWMS提案依頼書(RFP)の作成を行うという点が特徴的です。通常、システム導入では最初にRFPを作成しがちですが、ここではあえて最後にしています。これは「システムはあくまで目的達成の手段」であるためです。先にビジネスプロセス改革の方向性を固め、それに必要な機能だけを盛り込む形でRFPを作成することで、IT投資の無駄を省き効果を最大化できます。いきなり市販パッケージの機能一覧を眺めて要件を決めるのではなく、自社に本当に必要な機能に絞り込む発想です。

新フロー作成時にはSE(システムエンジニア)も交えて議論すると良いでしょう。業務部門だけで考えていると、どうしても現在の延長線上の発想に留まりがちです。ITの専門家を交え「システム的にはこんなことも可能」という視点を入れることで、今まで思いもよらなかった革新的なアイデアが出ることがあります。現場とSEが一体となって理想に近いフローを追求することが肝要です。

もっとも最初から完璧なフローはできません。素早くたたき台を作り、後から何度でも修正するくらいの気楽さで進めるのがコツです。まずはざっくりとした全体像を描き、チームで検討しながら細部をブラッシュアップしていきましょう。妥協せず納得いくまで書き直す姿勢が、後々の効果に大きく影響します。リスクや失敗を恐れていてはイノベーションは起きません。「常識を疑う」くらいの覚悟で理想の業務像を描いてみてください。

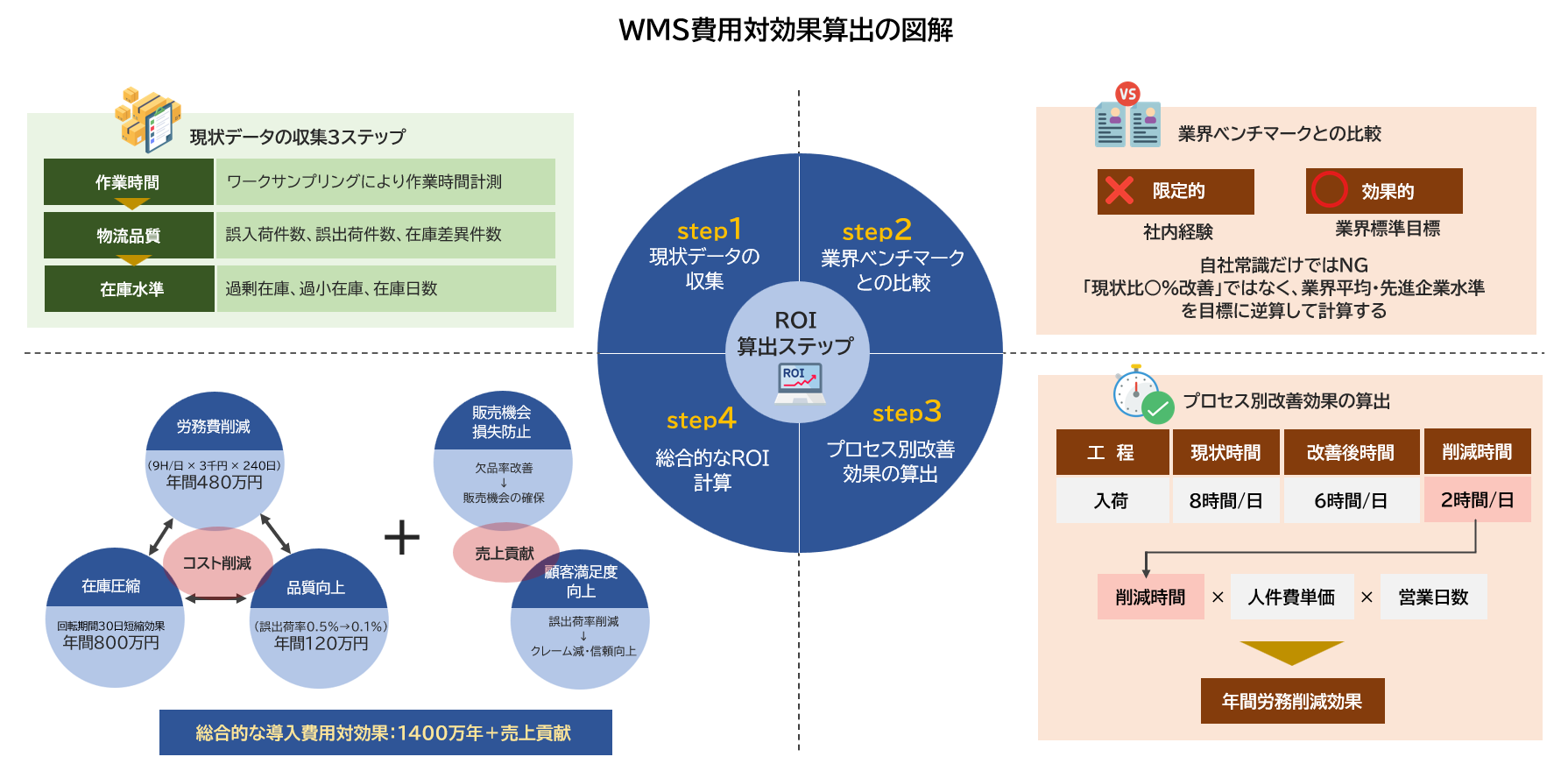

4.費用対効果を事前にシミュレーションする

どんなに素晴らしい改革案でも、投資に見合う効果が得られなければ経営判断は下りません。そこで費用対効果(ROI)の算出も重要なステップです。経営層から必ず問われる「WMSを入れたらどれだけ利益が出るのか?」に論理的に答えられるように準備しましょう。

WMSのROI算出は簡単ではありません。実際、多くの企業が頭を悩ませ、文献にも明確な方法論があまり載っていないのが現状です。しかし、ここまで集めてきた現状データや業界ベンチマークを活用すれば、ある程度の効果予測は可能です。

ポイントは、自社の常識だけで見積もらないことです。「現状比○%改善できるだろう」と社内経験だけで想定するのは、どうしても保守的で説得力に欠けます。むしろ業界平均や先進企業の水準を参考に、「そこまで引き上げるには何をすべきか?」と逆算する発想が大切です。たとえば在庫回転期間を業界平均まで短縮できればどれだけキャッシュが浮くか(=余裕資産)を計算したり、誤出荷率を業界トップ水準まで下げたらクレーム削減や売上機会損失防止でどれほど寄与するかを推定したりします。

限られた投資予算を効果の高い領域に集中投下することで、最大の成果を獲得できます。単純な作業効率化だけでなく、在庫精度向上による機会損失防止や、顧客満足度向上による売上増加なども効果として計算に含めるべきです。

具体的な費用対効果算出手法の一つに、プロセス別の労務削減効果の積み上げがあります。これは物流業務を「入荷」「棚入れ」「ピッキング」「出荷検品」など複数のプロセスに分け、WMS導入前後で各プロセスの処理時間がどれだけ短縮できるかを見積もる方法です。手順としては、まず現状の各作業にかかっている時間を洗い出し、WMS導入後に期待できる作業時間を設定します。例えば「ピッキング:現在は日計○時間 → WMS後はハンディ導入で△時間」という具合です。こうして削減できる工数(時間)を算出し、それに人件費単価を掛け合わせれば年間コスト削減額が得られます。

現状値は概算でも構いませんが、可能であればワークサンプリング(実際の作業時間計測)で精度を上げると良いでしょう。また労務削減以外にも、「誤出荷削減によるクレーム減」や「在庫適正化による在庫圧縮効果」など、主な効果も数値化して盛り込みます。

費用対効果算出では常に上を目指す姿勢が重要です。もし計算結果が「思ったほど効果が出ない」と出た場合は、目標値自体が低すぎる可能性もあります。そういうときはより高い業界標準を採り入れてみましょう。重要なのは「この程度でいいか」と妥協せず大胆な改善目標を掲げることです。もちろん過大な見積もりは禁物ですが、効果をきちんと数字で示す資料を準備することで、プロジェクトへの社内理解と後押しも得やすくなります。

5.KPIを設定しPDCAサイクルを回す

効果性の高いWMS導入の最後の仕上げとして、物流KPI(重要業績指標)を設定しましょう。業務改革案を実行に移した後、その進捗や成果を継続的に評価・改善していくための物差しがKPIです。KPIを正しく設定すれば、定期的な振り返りが容易になり、取り組み状況を客観的・具体的に把握できます。

「誤出荷率」「在庫精度」「入荷リードタイム」「倉庫作業生産性」など、物流KPIの項目は数多く考えられます。国土交通省のガイドライン等では物流KPIの例が紹介されていますが、自社の目的(スローガン)に照らして適切なKPI項目を選定することが大切です。ここでも第一に目的の再確認をしましょう。最初に定めたプロジェクトの目的に立ち返り、それを達成するために追うべき指標は何かをチームで議論します。

「重要かつ緊急な事柄への集中」が成功の鍵です。例えば「納期遵守率向上」が目的なら納期遵守率をKPIに、「生産性向上」が目的なら行あたり処理件数や作業時間をKPIに設定するといった具合です。

KPI項目は大きく「品質」「コスト」「デリバリー(納期・スピード)」の3分類があります。それぞれで現状値を測定し、目標値と達成期限を設定します。目標値は最初から厳密すぎるものより、まずは現状比○○%改善などざっくりとした値でスタートし、運用しながらブラッシュアップして構いません。重要なのは、いつまでにその数値を達成するかを明記することです。KPIはPDCAサイクルの「C(チェック)」に相当しますから、定期測定とレビューの仕組みも決めておきます。

KPIとともにPDCA実行計画も策定すると万全です。どの項目を誰がモニタリングし、改善が必要な場合はどうアクションするか、といったルールまで決めておけば、せっかくの改革効果を継続的に維持・向上させていけます。極端に言えば、KPIとPDCA計画が盛り込まれていない業務改革案は机上の空論に終わりかねません。スローガンとして「品質重視」と掲げるだけでは現場はピンときませんが、「誤出荷率を○%以下にする」と具体的数値目標を示せば自分たちの立ち位置が把握でき、次の具体策も議論しやすくなります。適切な物流KPIは、現場と経営の共通言語となって組織を同じ方向へ動かす力を持つのです。

ローコードWMSで実現する柔軟なカスタマイズ

以上のように、効果性の高いWMS構築には企業ごとに異なる創意工夫が求められます。自社のビジョン・課題に即した業務改革を推進するには、システム側もそれに柔軟に対応できることが重要です。ここで鍵となるのがローコードとソース公開というキーワードです。

ローコードWMSとは、プログラミングの専門知識がなくても比較的容易にカスタマイズや機能拡張ができるWMSを指します。画面レイアウト変更や業務ロジックの追加をコードを書かずに設定できる仕組みを備えているため、導入後の現場ニーズの変化に素早く対応できます。例えば新しい作業プロセスを追加したり帳票レイアウトを変えたりといった調整が、自社内でもある程度可能になります。効果性の高いWMSを追求する上で、こうしたアジリティ(俊敏性)の高いシステムであることは大きなメリットです。

私たちが開発したインターストック(WMS)はソースコードとデータベースを完全公開しています。これは利用企業側から見ると、システム内部をブラックボックス化せず自社で深く理解・改良できることを意味します。ベンダーロックインの懸念がなく、自社IT部門やパートナーと協力して内製開発を進めることも可能です。例えば「自社独自のKPI分析レポートをWMSに組み込みたい」「製造部門のシステムとさらに高度なリアルタイム連携をしたい」といった要望にも、ソースが公開されていれば柔軟に対応できます。言い換えれば、ユーザー企業自身が主役となってWMSを育てていけるのです。

このようなオープン志向のWMSは、日本ではまだ珍しいかもしれません。しかし、物流DXが進む現代においては、データを広くオープンに活用しビジネスモデルを変革していくことが求められています。ソース公開型WMSはまさにその挑戦であり、従来型パッケージでは成し得なかったユーザー主導の革新を可能にします。インターストックが提唱する「ユーザーが主役のデータドリブン物流」は、オープンソース&ローコードWMSというアプローチ抜きには語れません。効果性の高いWMSを目指す皆様にも、ぜひこの新しい選択肢を知っていただきたいと思います。

まとめ

効果性の高い倉庫管理システム(WMS)とは、単なる作業効率化ツールではなく企業ビジョンの実現を長期的に支える戦略的システムです。「効率性」だけでなく「効果性」に目を向けることで、WMS導入は単発の省力化施策から継続的な経営改善活動へと昇華します。

そのためには、導入前の入念な準備と導入後の継続的な改善が欠かせません。プロジェクトの目的を明確に掲げ、現状を徹底分析して真の課題をあぶり出す。そして制約工程の特定、集中戦略、理想像に基づいた業務改革案を描き、費用対効果をデータで示し、KPIで進捗を測る。これら一連のプロセスを経てこそ、WMSは現場と経営をつなぐコミュニケーションツールとなり、会社にもたらす効果を最大化できるのです。

幸い現在は、ローコードやソース公開といった新しい技術潮流により、現場主導でシステムを変えていくことも容易になりつつあります。インターストックのWMSはその代表例で、製造業で培ったノウハウを活かしつつ他業種にも展開可能な柔軟性と、ユーザー企業と共に成長できる開かれた設計思想を持っています。効果性の高いWMS構築を目指すなら、こうしたユーザー本位のWMSを選ぶことも成功への大きなポイントと言えるでしょう。

最後に一言付け加えるなら、IT導入はゴールではなくスタートだということです。WMS導入後も、現場からのフィードバックを元に改善を重ね、PDCAを回し続けることで初めて真の効果が定着します。「重要な事柄への継続的な取り組み」こそが、長期的な成果を生み出す源泉なのです。

倉庫管理システム導入を単なる効率化プロジェクトに終わらせず、物流改革の柱として位置付けてください。その先に、貴社にとっての「効果性の高い倉庫管理システム」が形作られていくはずです。御社史上最高の倉庫・在庫管理システムを目指して、ぜひチャレンジを続けていきましょう。