【2025年版】運送会社の物流担当者必見!運送事業のための物流改善ヒントとノウハウ|オープンソースの倉庫管理システム(WMS)【インターストック】

【2025年版】運送会社の物流担当者必見!運送事業のための物流改善ヒントとノウハウ

2024年の働き方改革関連法施行を経た2025年、運送業界の物流現場には新たな課題とチャンスが生まれています。 ドライバーの時間外労働時間に上限規制が適用された影響で輸送能力不足が深刻化し、国の試算では対策を講じなければ2024年に約14%の輸送能力が不足、さらに2030年には34%超の不足に達する可能性が指摘されています。一方でEC需要拡大や単身世帯の増加により、小口配送の件数は増加の一途をたどり、「運ぶモノ(物量)は減っているのに物流量(配送頻度)は増える」という現象も起きています。人手不足と配送ニーズの多頻度・多様化が同時進行する中、運送会社は従来以上に効率化と高品質サービスの両立を求められているのです。

本記事では、2025年時点の運送業界が直面する物流課題を整理し、物流機能を担う運送会社が取るべき実践的な改善策とノウハウを解説します。「運送」と「物流」の違いから、倉庫・在庫管理の改善ポイント、配送ルート最適化、デジタル技術を活用したDX(デジタルトランスフォーメーション)の推進まで、現場で使えるヒントを具体的に紹介します。さらに、物流現場の効率化に欠かせないWMS(倉庫管理システム)に焦点を当て、インターストックが提唱する「セミスクラッチ型WMS」の特徴と導入メリット、そして実際の導入事例から得られた効果についても触れます。運送会社の物流担当者のみならず、経営層にとっても戦略立案の一助となれば幸いです。

2025年5月25日 執筆:東 聖也(ひがし まさや)

2025年、運送業界の物流課題とは?

2024年問題と称された労働時間規制の強化や少子高齢化により、ドライバー不足は一過性ではなく構造的な問題となっています。かつては輸送案件(荷物)の奪い合いだった業界も、今や「荷物を運ぶ人」の奪い合いへと様相が変化しました。ドライバーは運送会社にとって最重要の経営資源ですが、慢性的な人手不足と劣悪な労働環境によって離職も相次ぎ、定着率の維持が課題です。実際、全産業平均と比べトラックドライバーの年間労働時間は長く、労働環境の改善も遅れ気味と指摘されます。こうした背景から、安全教育や労働環境の整備によってドライバーの定着率向上を図ることが急務となっています。安全第一の企業では新人ドライバーの育成体制が確立されており、不慣れな人材を迅速に戦力化できるため優位に立っています。労働環境の改善と安全管理の徹底が、人材確保と物流品質向上の土台と言えるでしょう。

一方で、消費者ニーズの高度化も進んでいます。ネット通販の普及により当日・翌日配送が当たり前となり、小口・高頻度の配送要求が増大しました。単身世帯増による購買形態の変化もあり、荷主企業(商品を発送する側)は保管機能や輸送網の高度化を物流パートナーに期待するようになっています。物流施設への需要も高まり、日本各地で大型物流センターの新設ラッシュが続いています。しかし前述の通り、日本全体では人口減少に伴い消費総量(物量)は減少傾向にあり、このまま従来型の「量をさばく」戦略を続けても利益増に結び付きにくい状況です。少ない物量で多くの配送をこなすというパラドックス下で、いかに生産性を高めるかが問われています。

さらに2024年4月の法改正以降はトラックドライバーの時間外労働が年間960時間に制限されました。これにより従来と同じやり方では荷物が運べなくなるリスクが現実味を帯びています。国土交通省なども荷待ち時間削減や業務のDXによる効率化など、荷主と運送事業者が連携した取り組みを呼びかけています。荷主からの無理な要望に従ってドライバーに過重な負担をかければ、事故リスクが高まり人材離れも加速します。2025年の運送業界は、人手不足への対応と需要変化への適応という二つの課題に直面しています。その解決策として、物流オペレーションそのものの抜本的な見直し、すなわち「物流機能の強化」に今こそ本気で取り組む必要があるのです。

物流改善の実践ヒント:現場ですぐ使える改善策

では具体的に、運送会社が物流機能を強化するためにどのような改善策に取り組めば良いのでしょうか。ここでは倉庫・在庫管理、配送の効率化、そしてデジタル技術の活用(物流DX)の3つの観点から、明日から実践できるヒントを紹介します。

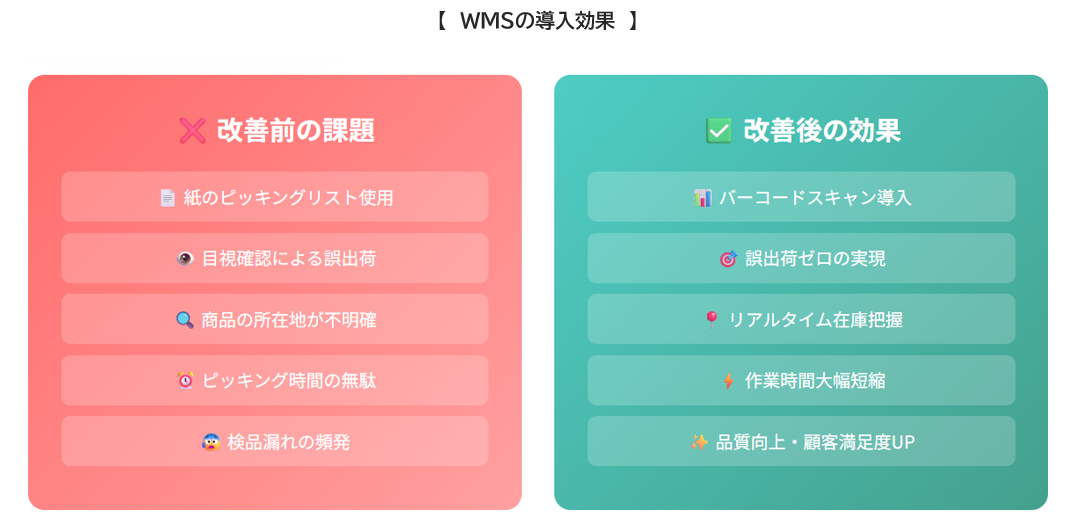

WMSの導入効果

倉庫・在庫管理業務の改善ポイント

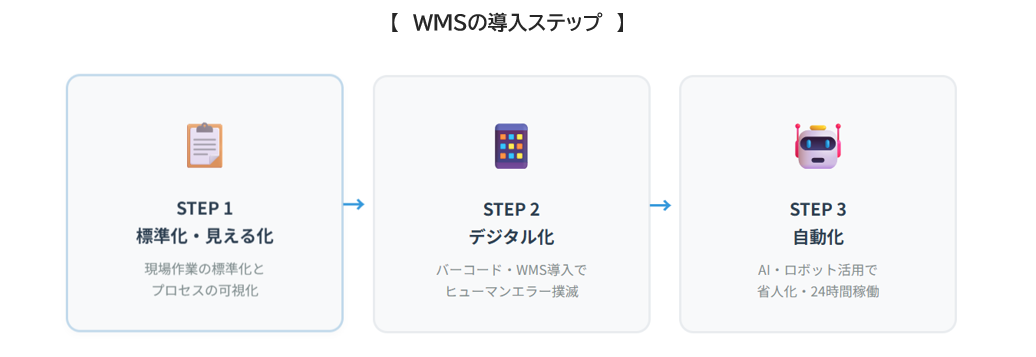

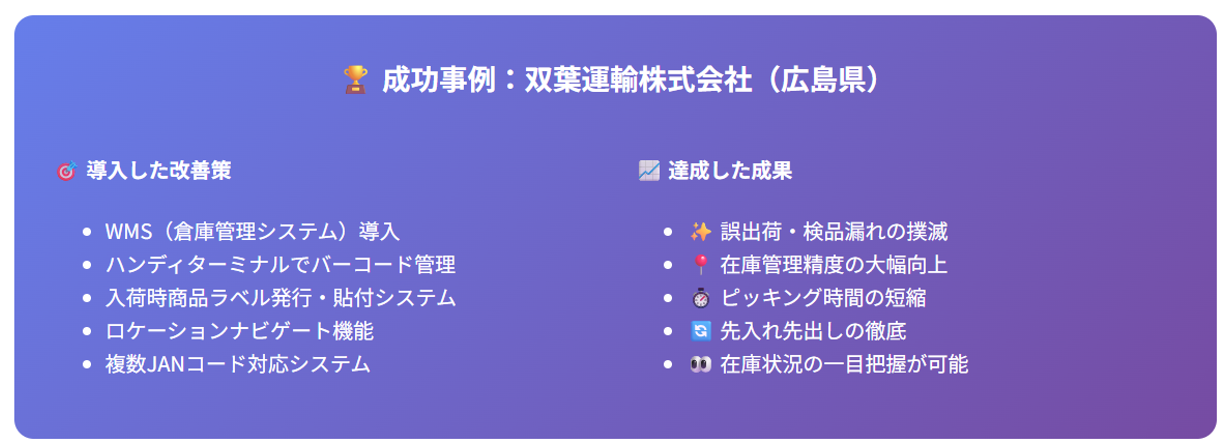

運送会社が倉庫機能を担うケースでは、在庫管理と出荷作業の正確性・効率性が物流サービス品質を左右します。改善の第一歩は、現場作業の標準化と見える化です。例えば、入出庫やピッキング作業でヒューマンエラーが頻発していないでしょうか?紙のピッキングリストを使った目視確認では、どうしても誤出荷や検品漏れが発生しがちです。そこで有効なのが、バーコードスキャンによる在庫管理の徹底です。ハンディターミナル(ハンディスキャナ)を使って商品コードやロケーション(棚)を読み取りながら入出庫処理を行えば、二重チェックによって誤出荷がゼロになったという事例もあります。実際に広島県の双葉運輸株式会社では、新設した物流センターでWMSとハンディを導入し、入荷時に商品ラベルを発行・貼付して先入れ先出しを徹底、出荷時もバーコード検品でミスを撲滅しています。このようにデジタル機器を活用した検品プロセスの導入は、倉庫現場の品質向上に直結します。

加えて、倉庫内レイアウトやロケーション管理の最適化も重要なポイントです。在庫商品の保管場所が場当たり的になっていると、ピッキング作業に時間がかかり非効率です。WMS(倉庫管理システム)を使えば商品の所在地をリアルタイムで把握でき、適正在庫や保管場所の指示も自動化できます。双葉運輸の事例では、ハンディ端末に入庫すべきロケーションがナビゲート表示される仕組みをカスタマイズで実装し、作業者が迷わず棚入れできるようにしました。さらに一つの商品に複数のバーコード(JAN)が存在する特殊なケースにも対応できるよう、スキャン時に該当する複数JANを表示して選択できる機能まで備えています。これにより在庫管理の精度が上がり、ピッキング時にも各ロケーションの在庫状況が一目で把握可能となりました。このように、自社倉庫の運用実態に合わせてシステムを調整することで、無駄な動きや探し物の時間を削減し、生産性向上につなげることができます。

WMSの導入ステップ

人的リソースが限られる中では、省人化・自動化の検討も避けて通れません。近年は、倉庫内作業を支援する様々な機器やロボットが中小企業でも導入しやすくなっています。例えばピッキング作業を代替するAI搭載ロボットは、1台あたり約2,000万円程度とトラック1台分の投資で導入可能な水準にまで低価格化しています。大規模センターで10台導入すれば7~8割のピッキングを自動化でき、3年程度で投資回収も見込める試算です。さらにロボット導入のメリットは労働力不足解消だけではありません。多くの倉庫は深夜稼働しておらず、夜間に溜まった注文を朝から人海戦術で捌いているのが実情です。ロボットが24時間365日稼働すれば、夜間のうちに自動でピッキングを完了し、早朝には出荷準備が整っているという理想的な状態も実現可能です。その結果、出荷締切時間を繰り上げられるため、午後に配送トラックが集中してドライバーが長時間待機するという問題も緩和されます。このように自動化技術の活用は倉庫作業と輸配送の両面に効果をもたらします。

ピッキングワークフロー

自動化ロボットの導入効果

配送ルート最適化と輸送効率の向上

限られたドライバーと車両で配送効率を最大化するには、配送計画の最適化が不可欠です。まず取り組みたいのが、ルートプランニングの見直しです。従来の経験と勘に頼った配車計画では、空車回送(帰り便が空になること)や近隣への配送車両の重複など非効率が生じているかもしれません。専用の配車システムやルート最適化ソフトを導入すれば、複数の荷主・複数荷物の配送順序を自動計算し、走行距離や時間を短縮できます。輸配送管理システム(TMS)やAIを活用した配車最適化サービスも登場しており、トラックの積載率向上や走行距離削減に効果を発揮しています。例えば、複数拠点からの出荷をミルクラン方式(巡回集荷)で集約したり、共同配送ネットワークに参加して積載率を上げたりする取り組みも有効でしょう。実際、双葉運輸では中国地方5県で複数荷主の荷物をまとめて配送するミルクランを実施し、効率的な輸送網を構築しています。トラック1台あたりに積む荷物の量を増やし、可能な限り「満載・直行便」に近づける工夫が利益率向上に直結します。

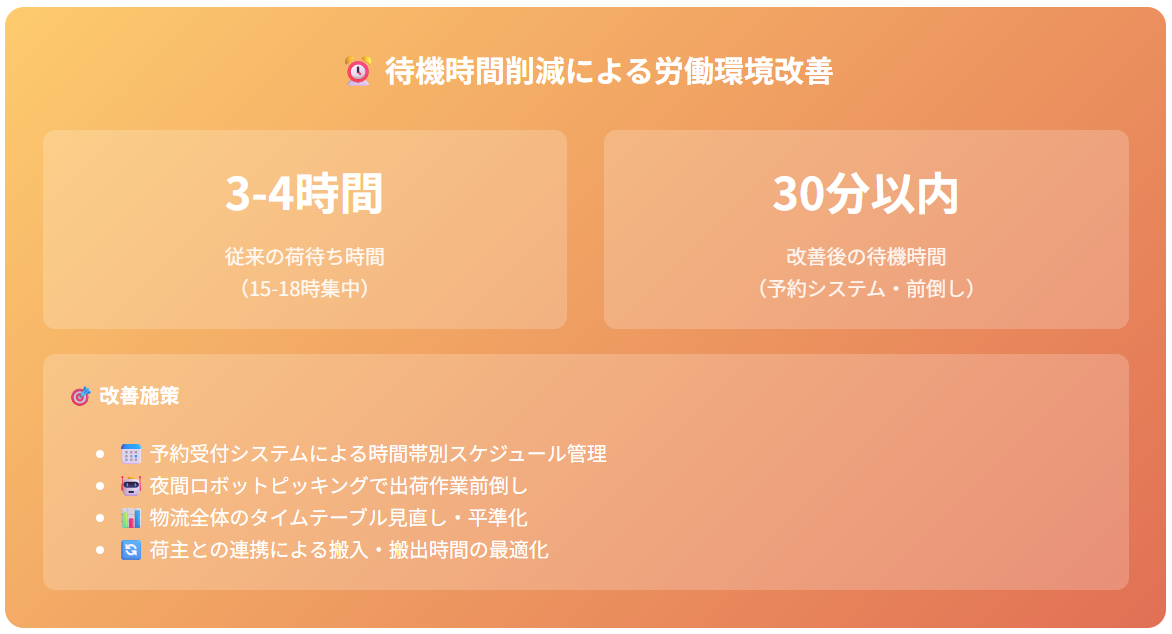

また、待機時間の削減も輸送効率改善の重要テーマです。トラック到着後の荷待ちや積み込み待機は、ドライバーの労働時間を浪費し大きなストレスとなります。荷主と協力して予約受付システムを導入し、時間帯別の搬入・搬出スケジュールを管理することで待機時間を短縮できるでしょう。倉庫側でも出荷作業を前倒しできれば、ドライバーは混雑時間を避けてピックアップが可能になります。前述のようにロボットが夜間にピッキングを終える仕組みがあれば、従来15~18時頃に集中していた集荷を数時間前倒しでき、ドライバーの拘束時間を減らせます。このように物流全体のタイムテーブルを見直し、平準化する発想が大切です。

さらに、テレマティクスやIoTを活用した輸送の「見える化」も効率化に寄与します。GPS付きデバイスで車両位置や走行状況をリアルタイムに把握し、遅延が発生しそうな場合は配車変更や他車への積替えを即座に検討できます。輸送中の温度管理や振動センサーにより、食品・医薬品などデリケートな貨物の品質保持にも役立ちます。これらデータを蓄積分析すれば、渋滞の多い経路や待機発生スポットを洗い出し、次の改善策を講じるPDCAにもつながります。運送会社が輸送のプロセスをデータに基づき管理・改善する体制を整えることで、限られたリソースで最大の成果を出せるようになるのです。

配送ルート最適化と輸送効率向上

待機時間削減による労働環境改善

物流DX(デジタル化)の推進:システム統合と最新技術の活用

物流現場の潜在的な無駄を省き、生産性を飛躍的に向上させ、顧客に新たな価値を提供することで競争力を増強するには、デジタル技術を積極的に活用する「物流DX」がカギとなります。日本の運送・物流業界は、製造業や小売業と比べるとデジタル化が遅れていると言われます。現場には未だにファクスや電話、紙伝票が残り、情報連携の断絶が効率低下を招いているケースも多いでしょう。しかし今や、荷主企業も運送事業者とのリアルタイムな情報共有を望んでおり、従来にはない次元での物流改善を模索しています。この期待に応えるには、基幹システムやWMSと荷主側システムとの連携、ひいてはサプライチェーン全体での情報統合が欠かせません。

具体的には、受注から出荷指示、在庫引当、配送状況までを一貫してデジタル管理し、関係者間でデータを共有する仕組みを作ります。荷主と運送会社がオーダー情報を統合管理することで、誤発送や手待ちなどのトラブルを劇的に減らせることが報告されています。たとえば大塚倉庫株式会社では、「ID運輸」(納品状況や車両位置のリアルタイム見える化)や「ID倉庫」(倉庫内作業のペーパーレス化)といったサービスで物流とICTを融合し、顧客に新たな価値を提供しています。このように荷主企業と物流事業者が一体となってシステムを統合し情報共有することで、シームレスで高品質な物流プロセスを実現できるのです。逆に言えば、情報統合のない真空状態ではもはやビジネスは成り立たない時代に突入しています。

物流DXのもう一つの柱は、最先端技術の導入です。前述したロボット活用以外にも、AI(人工知能)や画像認識技術、さらにはブロックチェーンによるトレーサビリティ確保など、様々なテクノロジーが物流に応用されています。特にAIによる需要予測や在庫適正化、チャットボットによる配車調整の自動応答などは実用段階に入りつつあります。IoTセンサーによる設備や車両の予知保全(異常検知)も、予期せぬ稼働停止を防ぐのに役立ちます。これらを総合すると、リアルタイムで正確な情報の把握と分析により、無駄やリスクを事前に察知して排除することが可能になります。

先進技術の活用は顧客へのアピールにもなります。物流はこれまで「黒子的存在」でしたが、今後はむしろ最先端技術を駆使した現場そのものが営業上の強みになると考えられます。例えば「当社物流センターはAIとロボットによる自動化で動いています」とPRすれば、荷主企業は「信頼できそうだ」「品質も高そうだ」と感じるでしょう。実際、「物流に強い会社=最新テクノロジーで効率化と可視化を実現している会社」という図式が生まれつつあります。裏を返せば、ICT投資を怠る物流事業者に明るい未来はありません。IT人材の不足は業界共通の課題ではありますが、そこでこそIT企業との戦略的パートナーシップを結ぶなどの対策が有効でしょう。米国では小売大手のウォルマートがマイクロソフトと提携してAmazonに対抗する戦略を打ち出すなど、異業種連携の動きもあります。運送会社も、自前主義にとらわれず外部の知見を取り入れてDXを加速させる発想が重要です。

物流DX推進・デジタル変革

WMS(倉庫管理システム)の導入効果:物流現場を支える要

ここまで触れた改善策の中でも、WMS(Warehouse Management System)は物流業務の効率化・高度化を支える基盤として特に重要です。WMSを導入することで得られる代表的な効果を整理してみましょう。

在庫の見える化と精度向上

WMSは商品の入出庫や在庫量をリアルタイムで記録・管理します。これにより在庫情報のズレや所在不明在庫を解消し、在庫精度99%以上を実現することも可能です。適正在庫の維持に役立つだけでなく、欠品や在庫過多の早期発見による在庫圧縮効果も期待できます。

作業効率アップとミス削減

前述のとおり、ハンディ端末とバーコード運用によりピッキングや検品作業のスピードと正確さが飛躍的に向上します。また最近では環境保護などの観点から検品リストやピッキングリストのペーパーレス化が主流になっています。物量の多い現場ではピッキングリストだけで年間数百万円(用紙とトナー代)消費しているケースもあります。ケーススタディでは、WMS導入によって人海戦術での出荷検品から脱却し、誤出荷ゼロと出荷リードタイム短縮を両立した例があります。作業指示書の電子化や自動割当によって、経験の浅いスタッフでも迷わず作業できる環境を早期に整えられる点が魅力です。

複数荷主・多品種業務への柔軟対応

運送会社が物流センターを運営する場合、扱う荷主や商品ジャンルが多岐にわたります。WMSは得意先別・ロケーション別に在庫を管理できるため、一つの倉庫で複数企業の商品を混載管理することも可能です。双葉運輸のケースでは、新センター開設時に最初は1社の荷主からWMS運用を開始し、順次複数荷主に展開していく方法を取りました。このようにWMSを共通プラットフォームとして使い、荷主ごとのオペレーションにあわせてカスタマイズを重ねていくことで、汎用性と個別対応力の両立が図れます。

データ活用と請求業務の効率化

WMSに蓄積された入出荷データは、業務改善の宝庫です。商品別・荷主別の出荷量やピーク時間帯を分析すれば、リソース配分の見直しや人員計画に活かせます。さらに、WMSと連動して物流費用の計上や請求データの作成まで自動化することも可能です。双葉運輸でも日々の出荷実績から荷主別の請求データをシステムで作成する運用を実現しており、バックヤード業務の省力化につなげています。このようにWMSは現場オペレーションと経営管理をつなぐ架け橋となり、物流サービス全体の効率と正確性を底上げします。

法令・品質要件への対応

医療・食品・化学品などではロットトレースや賞味期限管理が欠かせません。WMSにはロット番号や期限の管理機能が備わっており、先入先出やロット別在庫の追跡をシステムで担保できます。ある物流センターではコンビニ向け食品の物流にWMSを活用し、先入れ先出しとロット管理の精度向上を達成しています。このように高度な品質管理や法令遵守も、WMSによって効率的かつ確実に実行可能です。

以上のように、WMSは倉庫内作業の効率化だけでなく、物流サービスの信頼性向上とデータドリブンな経営判断にも資する重要なツールです。では次に、従来型のWMSと異なるアプローチでこれらを実現しようとしているインターストックの「セミスクラッチ型WMS」をご紹介いたします。

WMS導入効果・物流現場変革

インターストックの「セミスクラッチ型WMS」とは? ~パッケージとフルスクラッチの良いとこ取り~

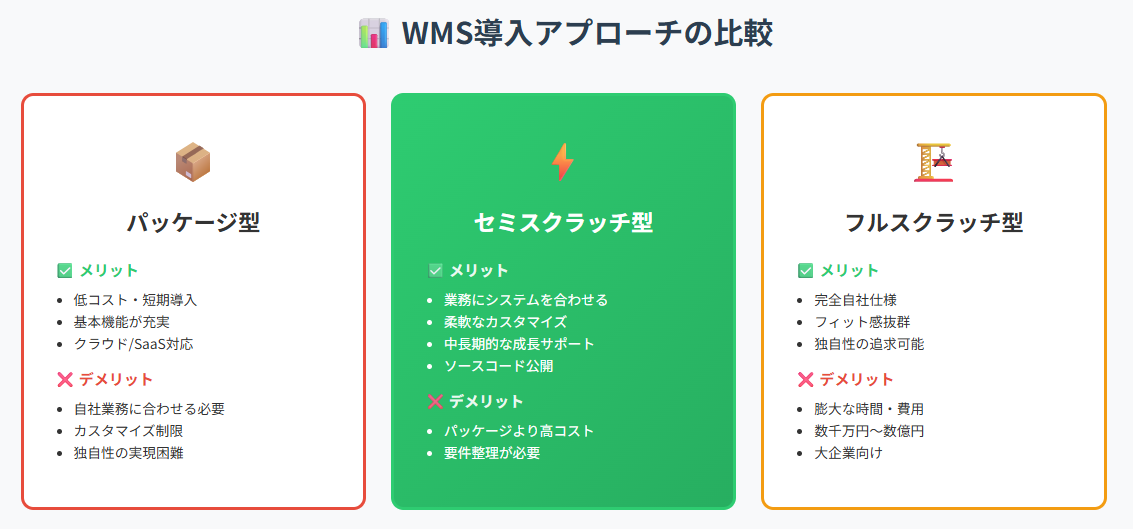

WMSを導入しようと検討する際、選択肢は大きくパッケージ型(既製品)とスクラッチ型(自社専用開発)に分かれます。前者はクラウド/SaaS型に代表される既成パッケージで、低コストかつ短期間で導入できる反面、自社業務に合わない部分にも自分たちが合わせる必要があります。一方後者のフルスクラッチ開発は、ゼロから自社の要件通り作り込むためフィット感は抜群ですが、膨大な時間と費用(初期投資数千万円~数億円)がかかり、大企業向けの選択肢と言えます。

この二者の中間に位置する発想が、インターストック社の提唱する「セミスクラッチ型WMS」です。セミスクラッチ型とは、基本はパッケージとして汎用的な機能を提供しつつ、最初からカスタマイズ前提でシンプルな設計にしてあるWMSを指します。言い換えれば、「パッケージの利点(短期導入・基本機能の充実)とスクラッチの利点(自社運用への柔軟な適合)」を併せ持つハイブリッド型です。インターストックのWMSはまさにこのアプローチで開発されており、中堅企業・中規模の物流現場で、独自性ある運用にも対応できるよう設計されています。

WMS導入アプローチの比較

セミスクラッチ型WMSの特徴を整理すると、以下のようになります。

自社運用にシステムを合わせられる柔軟性

通常のパッケージが「システムに業務を合わせる」のに対し、セミスクラッチ型は「業務にシステムを極力合わせる」ことを重視しています。そのための工夫として、機能は汎用的かつシンプルにモジュール化されており、必要に応じてカスタマイズしやすい構造になっています。

中長期的な成長と拡張をサポート

短期的な機能提供に留まらず、ユーザー企業の物流戦略の変化に応じてシステムも育てていけることを目指しています。例えば新しいサービスを始めたり取扱商品が増えたりした際にも、追加開発で柔軟に機能拡充できる拡張性があります。事業拡大や独自性の追求をしたい場合に、ベンダーロックインを避けつつ成長できるのがセミスクラッチ型のメリットです。

ローコード開発&ソース公開によるユーザー主導

インターストックWMSはローコード(簡易なコーディング)にも対応し、ソースコードとデータベースをユーザーに完全公開しています。これにより導入後もブラックボックスが無く、自社IT部門やパートナー企業が直接保守・拡張に関与しやすい環境を提供しています。単にソースを公開するだけではなく、実際、導入後の内製化支援も行っており、ユーザー企業が自社でメンテナンス可能な体制づくりを後押ししています。ベンダー依存を減らしユーザーが主導権を握れる点は、大きな安心材料でしょう。

※参考「ローコードWMS(倉庫管理システム)とは?独自の強みやおすすめの企業を紹介!」

アジャイル的手法で素早くフィットさせる

従来の大規模システム導入では要件定義に長い時間をかけ、導入後の変更が困難でした。セミスクラッチ型では、初期リリースまでの要件定義を必要最低限に抑え、実運用の中で微調整・機能追加を行うアジャイル型の導入を可能にしています。オンザリンクス社(インターストック開発元)はAWSやBacklog、Slackといったツールでユーザーと開発チームがOneTeamとなり、プロジェクト終盤には高速な改修サイクルを回す体制をとっています。この結果、現場で使いながら理想の形に近づけていくスピーディーなシステム構築が実現します。

豊富な基本機能と導入実績

セミスクラッチ型とはいえ、ベースとなるパッケージ部分には入出庫管理、在庫照会、ロケーション管理、検品、ハンディ連携、分析レポートなどWMSに必要な機能が一通り網羅されています。すでに様々な業種・業態への導入実績が豊富であり、その知見が標準機能やテンプレートとして蓄積されている点も強みです。双葉運輸がWMSを選定した際にも、「豊富な導入実績」と「柔軟かつ迅速なサポート」が決め手になったといいます。業界特有の要件にも対応してきた経験があるため、初めて物流システムを導入する企業でも安心感を持って着手できるでしょう。

以上のようにインターストックのセミスクラッチ型WMSは、「自社にピッタリのWMSが欲しいがゼロから開発する余裕はない」という運送・物流企業にとって魅力的な選択肢となっています。では、実際にこのアプローチでWMSを導入した企業はどんな成果を上げているのでしょうか。最後に、導入事例から物流改善の効果を見てみましょう。

セミスクラッチ型WMSの利点

ソースコード公開による価値

セミスクラッチ型WMSの運送会社への導入事例2選

ケーススタディ①:双葉運輸株式会社 – 複数荷主対応の大型物流センターで効率化と品質向上

中国地方を地盤とする双葉運輸株式会社は、広島市に本格的な大規模物流センター(西風新都物流センター)を開設しました。延べ床面積約29,000㎡におよぶ多層階倉庫で、複数の外部倉庫を集約することで業務効率化とCO2削減を図った先進的施設です。このセンター稼働に合わせて同社が導入を決めたのが、オンザリンクス社のWMS「INTER-STOCK」でした。半年に及ぶベンダー選定の結果、地理的な近さもありINTER-STOCKに白羽の矢を立てたと言います。

導入プロジェクトでは、はじめから全荷主を一斉に対応するのではなく、まず特定の1社の物流管理からシステム利用をスタートし、順次他荷主へ展開する方針が採られました。これにより段階的に運用を安定させつつ、必要なカスタマイズを加えていくことができました。実際、標準機能で賄えない要件に対してはいくつか現場目線のカスタマイズを実施しています。先述のロケーションナビゲーション機能の追加や複数JANコード対応もその一例です。導入後の効果はてきめんで、センター長の松隈氏は「誤出荷が無くなりました。ロケーションのナビゲーション機能も大変便利」と述べています。入荷時には荷主からのデータを基にハンディで検品し、即座に商品ラベルを発行・貼付しているため先入れ先出しも自動で徹底されています。出荷指示データを受信してのピッキング~出荷検品も全てハンディで行い、バーコードによる二重チェックで出荷ミスゼロを達成しました。さらに日々の入出荷実績をシステムに蓄積し、荷主別の請求データを自動作成するところまで実装済みです。煩雑だった請求業務も省力化され、データ精度も向上しています。

双葉運輸がユニークなのは、物流システム導入のビジネスモデルに対する考え方です。近年、物流会社側が自社WMSを一つのフォーマットとして荷主に提供し、自社標準のやり方に乗せてもらうモデルも増えています。しかし松隈センター長は「仕組みを作って構えて待つのはナンセンス。物流はあくまでお客様の構想ありきだと思っています」と語ります。荷主ごとにニーズは多様であり、一律に自社の仕組みに合わせさせるのではなく、「お客様の想いにいかに柔軟に応えるかが我々の役割」としています。実際、同社では物流ノウハウの乏しい小規模荷主には場所・人・システムすべてを提供するフルサポート型で臨みつつ、大手メーカー系荷主にはスペースとマンパワー提供に徹するなど、顧客規模や要望に応じた柔軟なサービス提供を行っています。この顧客本位の姿勢を支えているのが柔軟なWMSであり、セミスクラッチ型WMSならではの対応力が顧客満足と競争優位につながっている好例と言えるでしょう。

※参考「双葉運輸様導入事例」

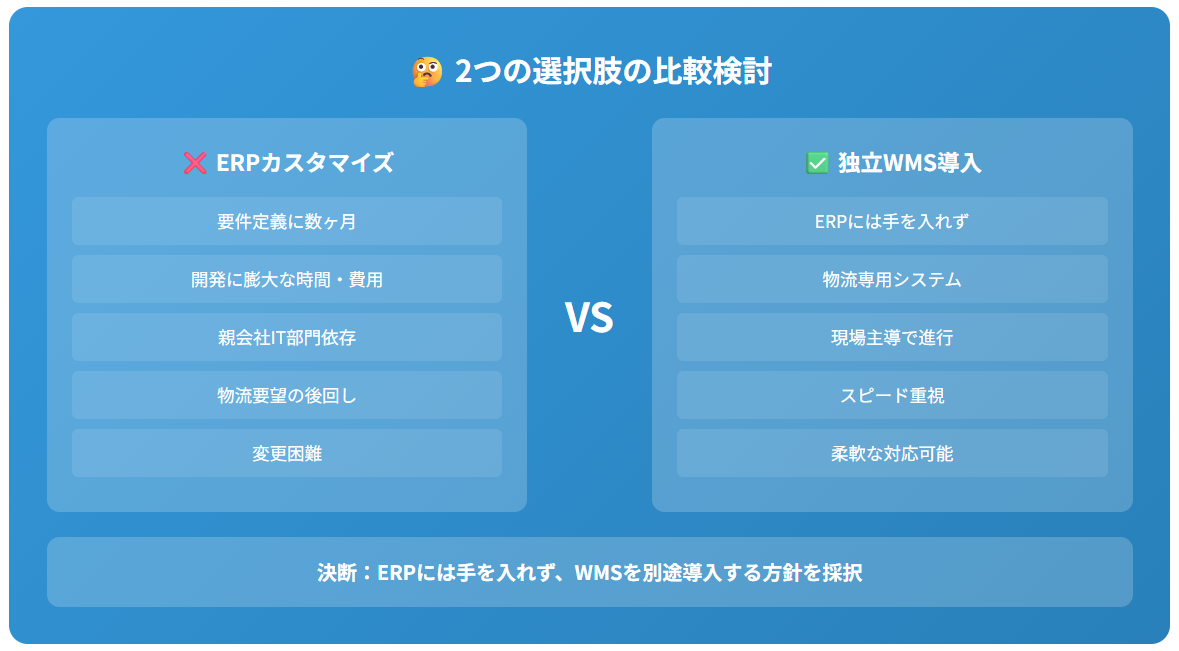

ケーススタディ②:オージー物流株式会社 – 基幹ERPに頼らない現場主導のWMS導入でスピード改善

医療福祉機器メーカーの物流子会社であるオージー物流株式会社は、自社グループ製品の物流管理を長年担ってきたプロ集団です。親会社のERP(統合基幹システム)上にも在庫管理機能はありましたが、「物流に関する機能は現場では使えない」状態で、ロットトレースやフリーロケーション管理など肝心の機能が欠如していました。ERPにカスタマイズで機能追加することも検討されましたが、要件定義に数ヶ月、開発にも膨大な時間と費用がかかる上、親会社側のITプロジェクトが優先され物流側の要望は後回しになるという事情もありました。そこで同社が下した決断が、ERPには手を入れず倉庫管理システム(WMS)を別途導入するという方針です。

プロジェクトでは、大阪のデジタルピッキングシステムメーカーと広島のオンザリンクス社(INTER-STOCK)に協力を仰ぎ、DPS(デジタルピッキング)・DAS(デジタルアソート)・WMSを一体導入する大胆な取り組みが行われました。注目すべきは、その開発プロセスです。従来型のERP導入では要件定義に長時間を要し、導入後の変更が効きません。一方、INTER-STOCK導入では標準パッケージ機能で大枠の業務をカバーしつつ、実際に運用しながら合わない部分を修正していくというアジャイル方式に近い進め方を採用。その結果、開発期間の短縮とコスト低減でERPとの差を痛感したと担当者は述べています。「事前の要件定義が少なかった分、現場運用と合わない場面もあったが柔軟に対応できた」とし、“やりたいことを実現するスピードが飛躍的に向上した”と評価しています。

まず岡山県の邑久部材センターに新システムを導入した後、続いて豆田ロジスティクスセンターにもINTER-STOCKを展開しました。結果的に後者は当初計画から変更し製品専用倉庫として運用されることになりましたが、「新しい倉庫でも少し工夫すればすぐにシステムが利用できた」という実績が自信になった」といいます。これはまさにセミスクラッチ型WMSの強みで、環境や用途が変わっても基盤となるシステムを再利用しつつ短期間で最適化できる柔軟性を示したと言えるでしょう。オージー物流では、このWMS導入を機に「物流のプロとしてさらにIT化を進め、データの一元管理・品質向上・効率化を図りたい」と意気込んでおり、現場主導で磨き上げた物流システムを武器に今後の事業拡大を狙っています。

2つの選択肢の比較検討

セミスクラッチ型WMS導入効果

※参考「オージー物流様導入事例」

まとめ:物流改善で運送業が描く未来戦略

運送会社が物流機能を強化し、荷主企業から選ばれる存在になるためには、現場改善の積み重ねと戦略的な投資の両輪が不可欠です。2025年現在、ドライバー不足や配送ニーズの高度化といった課題に直面していますが、見方を変えれば物流改革に乗り出す絶好のタイミングでもあります。重要なのは、短期的なコスト競争に終始するのではなく、長期的視野でロジスティクスを事業の付加価値源に位置付けることです。

具体的には、まず自社の物流プロセスから無駄な時間・工程を徹底的に洗い出し、排除すること。その上で、荷主企業と一体となって情報を共有し合い、新たなサービスや仕組みを創造することです。幸い、ICTや自動化技術の進歩により実現手段は揃いつつあります。鍵を握るWMSについても、セミスクラッチ型という形で中堅企業でも自社にフィットしたシステムを持てる時代になりました。運送会社は「運ぶだけ」の存在から脱皮し、テクノロジーと創意工夫で新しい物流価値を提案できる企業へ進化することが求められているのです。

最後に、米国のAmazonやWalmartが10年先、20年先の物流戦略を公表しているように、日本の運送業界も未来を見据えたビジョンを描く必要があります。本連載コラムでは、10年後の物流戦略のヒントとなるキーワード群を随時紹介しています。例えば「ラストワンマイルの革新」「グリーン物流」「シェアリングエコノミーの物流への応用」など、将来を見据えたテーマにも目を向けてみましょう。これらをヒントに、ぜひ自社と荷主の10年後を見据えた物流改善プランを練ってみてください。

物流の主役はトラックであり、運送会社です。そしてこれからの時代、その主役には優れた脇役=テクノロジーが伴走します。人とITを融合させた物流改善で生産性を高め、荷主企業にとって欠かせないパートナーとなりましょう。変化の激しい2025年以降も、現場力とデジタル力で進化し続ける企業こそが物流業界の明るい未来を担っていくに違いありません。