在庫差異に悩む方必見!誰でも簡単に在庫差異1%実現する3つの方法を伝授!|オープンソースの倉庫管理システム(WMS)【インターストック】

在庫差異に悩む方必見!誰でも簡単に在庫差異1%実現する3つの方法を伝授!

画像素材:ilixe48 / PIXTA

<目次>

1.ウエルシア薬局の在庫分散戦略

2.在庫管理コストを上昇させる在庫差異

3.在庫差異を1%以内にする3つの方法

4.まとめ

●1.ウエルシア薬局の在庫分散戦略

これまで通過型(TC)で処理していた物流センターを在庫型(DC)に改め、在庫を分散して管理する企業が増えています。

イオン系ドラッグストアチェーンのウエルシアホールディングスの中核事業であるウエルシア薬局もそうした企業の一つです。

以前は全て通過型で処理していた物流センターの機能を、在庫型に変更しました。

また、2016年に春日部物流センターと千葉物流センター、2017年には嵐山物流センター(埼玉)と日野物流センター(東京)にDC拠点を設けています。

従来は必要な商品だけを仕入れて店舗に供給していましたが、仕入れの物流網が寸断されるとたちまち業務の継続が難しくなってしまうため、DCセンターに1週間分の在庫を持つことで緊急時にも乗り切れる体制にしました。

在庫を分散する企業が増えている理由としては主に以下の2つがあげられます。

1.在庫を納入先に近づけることでリードタイムの短縮を図る

2.BCPの強化

※BCP・・・企業が災害やテロなどの緊急事態に遭遇した際に、事業の継続あるいは早期復旧を可能とする為の事業継続計画のこと

多くの企業が東日本大震災で物流の不備を痛感しました。

関東のDCセンターから地方のTCセンターに商品を輸送できず、納入先に商品を届けることが出来なかったのです。

何らかの理由で入荷が滞った場合にもセンターに一定の在庫を持つことで対応が可能になります。

●2.在庫管理コストを上昇させる在庫差異

在庫を分散しつつも、在庫管理コストは最小限に抑えなければなりません。

在庫差異は在庫管理コストを上昇させる大きな要因の一つです。

在庫差異を極限まで減らすことで、様々な無駄を撤廃することが出来ます。

また現場の倉庫内オペレーションをスピードアップするには、現場作業者がシステム上の在庫を信頼しなければなりません。

「システムの在庫はあまり当てにならないからね」と作業者が言っているような現場では無駄なコストが発生しています。

システム在庫の信頼性を確立することがまず何よりも重要です。

システム在庫の信頼性が低い状態で在庫削減を頑張る企業がありますが、それでは欠品等の別の問題が増えてしまい、結局元の在庫に戻そうということになってしまうのです。

つまり、システム在庫の信頼性が低い部分を多めに在庫を持つことによってリスクヘッジしていたということです。

在庫差異を解決するには様々な方法がありますが、今回は誰でも簡単に在庫差異を減少させる3つの方法をご紹介したいと思います。

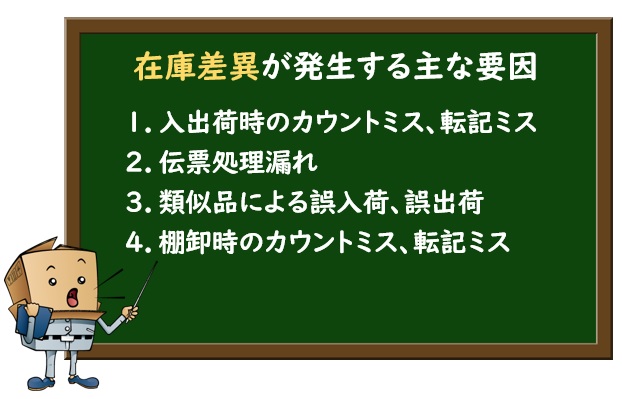

まずはじめに、なぜ在庫差異が発生するのかについて考えてみましょう。

在庫差異とは「実在庫」と「理論在庫」の差のことを言います。

実在庫とは倉庫に実際に保管されている現物在庫のことです。理論在庫とは販売管理システムや在庫管理システムで管理されている在庫数のことです。

在庫管理機能が付いたシステムが普及する前は帳簿で在庫をつけていたので「帳簿在庫」と呼ばれることもあります。

実在庫と理論在庫に過不足が生じると在庫差異となるわけですが、主な要因を以下に記します。

在庫管理コストを最小限に抑えるには、在庫差異の低減が必須条件となります。

いくら正しい発注ルールを作っても、在庫差異が発生していれば、発注担当者が倉庫を巡回して在庫数をチェックしてから発注するしか方法がなくなってしまいます。

ましてや拠点分散された在庫は全拠点合算の在庫数を正しく把握する必要が生じるため、1拠点でも在庫差異があると全拠点に影響が出るのです。

在庫精度向上はどの企業も取り組むべき課題としてあげていますが、なかなか成果の上がらない企業が多いのが実情です。

●3.在庫差異を1%以内にする3つの方法

それではいよいよ在庫差異を1%以内にする3つの方法をご紹介します。

このような在庫改革を行う場合には、全社で取り組む必要があります。

「在庫管理は経営」であるため、トップの仕事であり、全部門の責任です。それを実行するためのプロジェクトを作りましょう。

プロジェクトリーダーはトップもしくは経営層が望ましいですが、どうしても難しい場合はトップに全権を委ねられた実行権限のある担当者が必要です。

また各部門の部門長を参加させるようにしましょう。

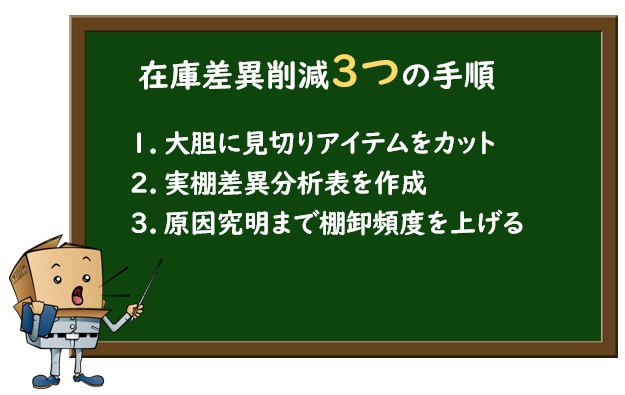

在庫差異削減の方法は以下の3つの手順で実現します。

順に解説します。

1.大胆に見切りアイテムをカット

まず最初に取り組まなければならないのが、不要なアイテムをカットすることです。

1年間で出荷数がゼロのアイテムであれば、廃盤にするなど社内で共通ルールを設けて、対象となるアイテムをリスト化します。

リスト化したアイテムをいつまでに廃盤にするのか、いつまでに在庫を処分するのかを明確に設定します。

この時、営業部門から言われるのが、「在庫があれば、いつか売れるかもしれない」ということです。

確かに品揃えが豊富な方が顧客サービスの観点からは良いでしょう。しかし、アイテム数が多ければ発注担当者や物流の負荷は増えます。

こうした場合にトップがしっかりと方針を明確にして全社を動かして行かなければなりません。

物流部門の現場担当者レベルで在庫改革が実現出来ないのはこのような部署間の問題が沢山発生するからです。

自社の顧客サービス方針を考慮しながら、カットするアイテムのルールを決めて、あとは大胆に一気に進めていくことが肝要です。

2.実棚差異分析表を作成

二つ目は、棚卸完了時に実棚差異分析表を作成する方法です。

在庫金額(または数量)の差異の大きい順にソートしてリストを作成します。

以下の表は実棚数量と理論数量(システム在庫数量)を比較して、過剰と不足でワースト5を出力した例です。

このようにして過剰と不足それぞれでワースト表を出力して、対象のアイテムの差異の原因を究明していきます。

過剰と不足に分けて整理することで、原因が特定しやすくなります。

例えば、上の表で過剰と不足のトップのアイテム「グラス・カトラリー」を見てみると、ほぼ同等商品の色違いであることが分かります。

このケースは、恐らく色違いによる誤出荷が要因ではないかと仮説が立てれます。

差異の発生原因がある程度特定できたら、原因別に対策を立てることで在庫差異は徐々に減っていきます。

3.原因究明まで棚卸頻度を上げる

実棚差異分析表によって、差異の発生原因が特定出来た商品については対策を立てることで、次第にワースト表の上位からいなくなります。

しかし、今度は発生原因が特定できないアイテムが上位を占めるようになってきます。

こうしたアイテムについては、棚卸の頻度を上げることで原因を特定していきます。

例えば年に2回の棚卸しかしていなければ、該当のアイテムについては毎月1回、それでも原因が分からなければ毎週1回循環棚卸を実施します。

毎週一回でも分からなければ、毎日でも棚卸をして原因を特定します。

毎日棚卸といっても、特定の1~2アイテムですので、それほど負荷にはなりません。ここまでして原因が特定出来ないということはまずありえません。

このような方法で目標を設定して、毎月在庫差異分析を実施すれば、必ず差異は削減されていきます。

●4.まとめ

いかがでしたでしょうか。今回ご紹介した方法は非常にシンプルですが、非常に効果的な方法です。

但し、コツコツと地道な活動が必要なのも事実です。諦めずに辛抱強く継続して頂きたいと思います。

在庫差異が減ればシステム在庫の信頼度が確立され、より高度な在庫分析が可能になります。

在庫データによって、製造部門や営業部門が正しい戦略、戦術を実行できるようになります。

目には見えない多くの無駄も撤廃出来るし、現場のストレスも軽減されます。

本当に良いことだらけですので、是非実践して頂きたいと思います。

<参考文献>

平野太三著「物流改革の手順」出版文化社

伊橋憲彦著「上手な在庫管理のやさしい手引き」中経出版

石川和幸著「在庫マネジメントの基本」日本実業出版社