経営者のためのサプライチェーンマネジメントの基本と原則 第一回|オープンソースの倉庫管理システム(WMS)【インターストック】

経営者のためのサプライチェーンマネジメントの基本と原則 第一回

画像素材: ake1150sb /PIXTA

1.2020年、世界のSCMトップ25の企業

今日のビジネスの成功に、サプライチェーン戦略は不可欠です。

2020年5月20日、米リサーチ会社「ガートナー」がサプライチェーンへの取り組みを評価する企業ランキング

「2020年ガートナーサプライチェーントップ25(The Gartner Supply Chain Top 25 for 2020)」を発表しました。

2020年ガートナー・サプライチェーン・トップ25に選ばれた企業は以下の通りです。

1.シスコシステムズ

2.コルゲート・パーモリーブ

3.ジョンソン・エンド・ジョンソン

4.シュナイダーエレクトリック

5.ネスレ

6.ペプシコ

7.アリババ

8.インテル

9.インディテックス

10.ロレアル

11.ウォルマート

12.ヒューレット・パッカード

13.コカ・コーラ社

14.ディアジオ

15.レノボ

16.ナイキ

17.アッヴィ

18.BMW

19.スターバックス

20.H&M

21.ブリティッシュ・アメリカン・タバコ

22.3M

23.レキットベンキーザー

24.バイオジェン

25.キンバリークラーク

16年前から毎年発表されるこのランキングは、サプライチェーンのレベルと取り組みを総合的に数値化して評価し、

トップ25が選出されます。ノミネートされるためには、米経済誌『フォーチュン』による「フォーチュン500」、

または米経済誌『フォーブス』による「フォーブスグローバル2000」にランクインしていることが必須条件となり

ます。そのほかの条件としては、財務データが公開されており、年間売上高が120億ドルを上回っていなければ

ノミネートすらされません。

このような厳しい条件をクリアするだけでもすごいことですが、その中から直近3年間の総資産収益率、

在庫回転率、所得成長率などを指標として採点し、上位25社がこのランキングに入ることを許されるのです。

私個人としてはやはり、日本の企業が1社もランクインされていないのがとても残念です。

製造業や小売業などモノを”作る”、あるいは”流通する”というビジネスに身を置いている経営者の方であれば、

誰もが「サプライチェーン・マネジネント(SCM)」について少しは勉強されたのではないかと思います。

しかしその基本をしっかりと理解し、原則を自社のビジネスに応用出来ている経営者の方はどれくらいいるでしょうか?

今回は、経営者が理解しておきたいSCMについて分かりやすく解説していくと同時に、SCMによって競争優位を生み出す

ための原則を詳しく紹介していきたいと思います。

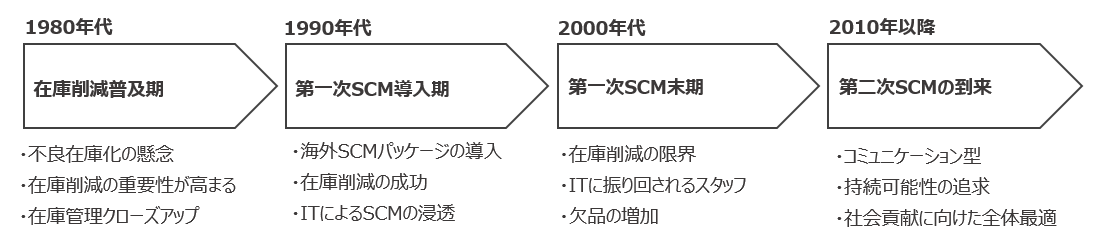

2.SCMの歴史 ~在庫削減普及期~

何事を学ぶにしても、基本から入るにはまず歴史からと言います。そこでまずはSCMの歴史について少し触れて

おきたいと思います。

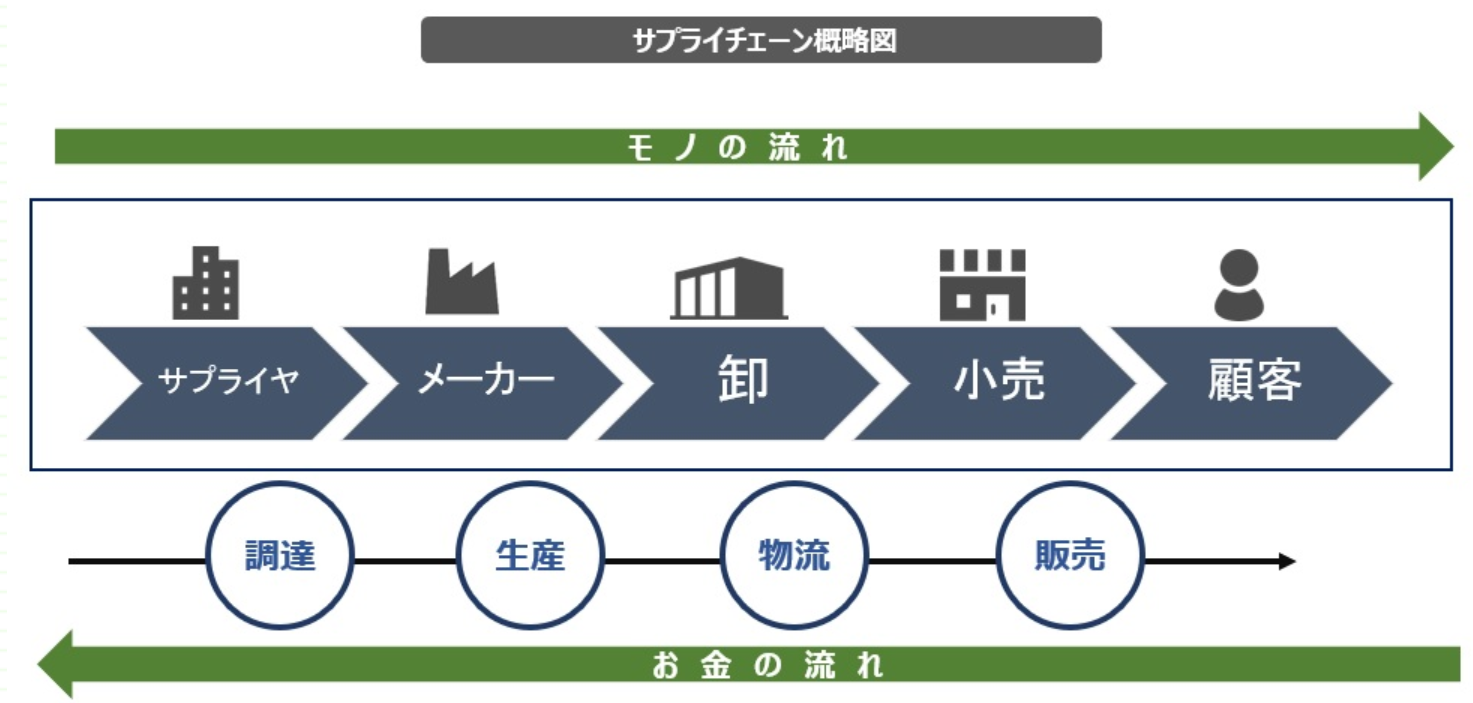

サプライチェーンとは、「原材料の調達から生産、流通を経て消費に至るまでのプロセスを複数の鎖に

見立てたもの」です。「供給業者⇒メーカー(製造業)⇒卸売業者⇒小売業者⇒消費者」までの一連の連鎖を示し

ています。そして、そのサプライチェーン全体のなかで、商品や物資の最適な供給を管理することがサプライ

チェーン・マネジメント(SCM)です。

1980年代前半までは、在庫は流動資産であり、売上の状況に関わらず常に価値を持ち続けるものという認識が一般的

でしたから、アイテム別売上高の下位5%で総アイテム在庫数の半分程度を占めている企業が沢山ありました。

しかし1980年代後半、企業競争の激化、増産、販売の拡大、商品種の多様化という流れの中で在庫が不良資産化

する可能性が指摘され始め、在庫管理が大きくクローズアップされました。経営者はこの分野が未開拓だけにコ

ストダウンの可能性を秘めていることに気付き始め、在庫削減への関心が急速に高まりました。

その後実際にSCMの取り組みが本格化したのは、90年代に入ってからです。当時はアイテム数が膨大に存在し、

生産管理や物流管理に大きな負荷を強いていました。担当者レベルではコントロールしきれず、過剰在庫や欠品が

発生する原因になっていました。需給体制も合理的とは言えませんでした。営業部門が販売計画を立て、それに基

づいて生産部門が生産計画を立てることになっていましたが、営業サイドは欠品を恐れるあまり過剰な販売予測の

数字を提出し、生産サイドは製造ラインの操業率を優先するという個別最適に陥っていました。結果、1つの企業

内に複数の数値が統一されないまま使用され、需給調整は困難を極めていました。

そのような状況の中、2000年前半に、SCMというコンセプトとともに海外のSCMパッケージが日本に入ってきました。

ガートナーサプライチェーントップ25のような海外のエクセレントカンパニーの成功事例を引っ提げて国内を営業

して回ったのです。結果、多くの日本企業が数億~数百億円という莫大な金額を支払ってSCMパッケージを導入しま

した。(注:当時はまだそのようなランキングはありませんでしたが)

3.SCMの歴史 ~第一次SCM導入期~

企業はこぞってSCMパッケージを導入し、営業から上がってきたデータをもとに需要予測し、生産計画を立てるように

なりました。そして、関連部門はこの数値に従って活動するというルールを定めました。このシステムには需要予測

データのほかにも生産計画、アイテムごとの在庫量や生産量などあらゆる情報が入っており、社内のどこからでも同

じデータを閲覧することが可能になったのです。

全員が情報を共有することで、過剰在庫を生み出す原因になっていた生産や営業の不安の解消を図りました。こうして

需給の新ルールの定着を図るとともに、生産のリードタイム短縮化や計画サイクルの見直しなど多くの改善施策を実施

しました。これらの取り組みが功を奏し、企業の在庫は順調に減っていったのです。

2000年代前半においては、「在庫削減」をメーンテーマに位置付け、華々しい成果を上げる企業も増えていました。

(注:一方でSCMパッケージの導入に失敗する企業も後を絶ちませんでした。成果を上げた企業、失敗した企業の違い

についてはいつか記事にしたいと思っています)

4.SCMの歴史 ~第一次SCMの末期~

しかし、2000年代半ばに入ると、その在庫削減の効果が足踏みを始めました。横ばい、または増加基調に転じ始めたのです。

企業の在庫削減は、ほぼ限界にまで達していました。さらには、需給の現場では新たな問題も出始めていました。

システムが弾き出した需要予測に従うというルールは徹底されていましたが、反面、需給に関わるスタッフがシステムに

振り回され、その数字を後追いすることに終始するようになっていたのです。いつしかシステムを上手く回すこと自体が

目的化されてしまい、そのことが逆に過剰な欠品を生むなどの非効率にも繋がっていたのです。

企業のSCMが曲がり角に差し掛かったことは明らかでした。従来のようなシステム任せではなく、関連部門のスタッフが

密にコミュニケーションを取りながら、互いに納得できる最適な販売計画や生産計画を策定し、統計だけでは計れない人

の意思を落し込むことで、より経営に貢献するSCMが目的とされるようになっていったのです。

5.SCMの歴史 ~第二次SCMの到来~~

しかし、そうして企業も2000年代半ばを過ぎると、「在庫削減」の旗を降ろし、SCMの目的をコスト削減から全体最適による

企業体質の強化にシフトしていきました。そして今は、持続可能性の高いSCMが目的となってきます。

在庫の効率化だけに留まらず、全体最適の視点から、製品を安定供給するための持続可能性を高めるために、何がベストなのか

を意識しながら、社会に貢献できるSCMを志向し始めているのです。

企業の在庫削減活動は2000年代前半の時点で一定の成果を得ていました。ある意味でいきつくところまで行き着いていたのです。

これ以上、闇雲に在庫だけを追いかけても効果は期待できず、それどころか、欠品や現場スタッフの疲弊など新たな問題も生じ

始めていました。そこでSCMに新たな価値を見出す必要があったのです。

6.終わりに

在庫削減を重要な指標としつつも、最も重要なのは社会全体に貢献できるSCMを実現できているかどうかです。

まさに「コミュニケーション型SCM」への変貌を遂げる時代がやってきたと言えます。

製造業においては、欧米標準型のPBの拡大が止まりません。総合商社による卸の系列化も進んでいます。これまでメーカーが築き

上げてきたサプライチェーンが大きく塗り替えられようとしています。その行き着く先は欧米型の寡占化でしょうか、それとも

日本特有の小規模分散型による独自の進化でしょうか。誰と組み、どのように変化していくべきなのか、経営レベルのSCMが今、

問われています。(次号に続く)