経営者のためのサプライチェーンマネジメントの基本と原則 第二回|オープンソースの倉庫管理システム(WMS)【インターストック】

経営者のためのサプライチェーンマネジメントの基本と原則 第二回

画像素材: ZARost /PIXTA

<目次>

1.SCMで何が実現するのか?

高度経済成長期には製品を作れば作るほど売り上げが上がりました。商品のライフサイクルも長かったので、

在庫を積み上げれば積み上げるほど、資産が増え、大量生産し在庫をどんどん増やしました。

しかし、作れば売れる時代も終わり、顧客の元に、顧客が欲している商品を顧客が欲しているタイミングで

供給することがだんだんと難しくなってきました。

営利企業共通の目的である「現在から将来にわたって儲け続ける」というゴールの達成には、企業内共通の目標

を識別し改善を進める事以外に方法はありません。顧客の変化に直面した企業は、供給マネジメントのやり方を

大きく変えることを迫られていました。SCMとは商品やサービスの供給手段にフォーカスする事によって、最小の

努力で最大の効果(利益)をあげる経営管理手法の一つであると言えます。

SCMにとって永久改革のテーマは「必要なものを、必要な場所に、必要なときに、必要な量だけ届けるために、

マネジメントの質をどこまで高めることができるか」ということです。

沢山の関係組織があり、そこに人が属して、多種多様なリスクと利害があり、いろいろな制約条件が複雑に絡

み合うなかで最大限の利益を持続的に上げ続けるためには、経営者にはどのような戦略計画が求められるでしょうか?

ピーター・ドラッガーは自著「マネジメント」の中で、戦略計画とは、①リスクを伴う起業家的な意思決定を行い、

②その実行に必要な活動を体系的に組織し、③それらの活動の成果を期待したものと比較測定するという連続した

プロセスであると述べています。

変化する環境への将来を見据えた対応を考え、限りある経営資源を使って、永続的に”儲け続ける”手段の一つ

として、経営者自らがSCMの重要性を認識し、社内にその必要性と実行力を浸透させていかなければなりません。

しかし、経営者にしてみると、「そもそも、SCMって概念的なことであって、具体的に自社が何をしたらよいのか

分からない」、「いま自社で取り組んでいることは、SCMなのかどうなのかすら分からない」といったところが本音

だったりします。

SCMの基本を学ぶために、SCMによって企業が手にすることが出来る効果について、6つの事例を交えて詳しく

解説します。

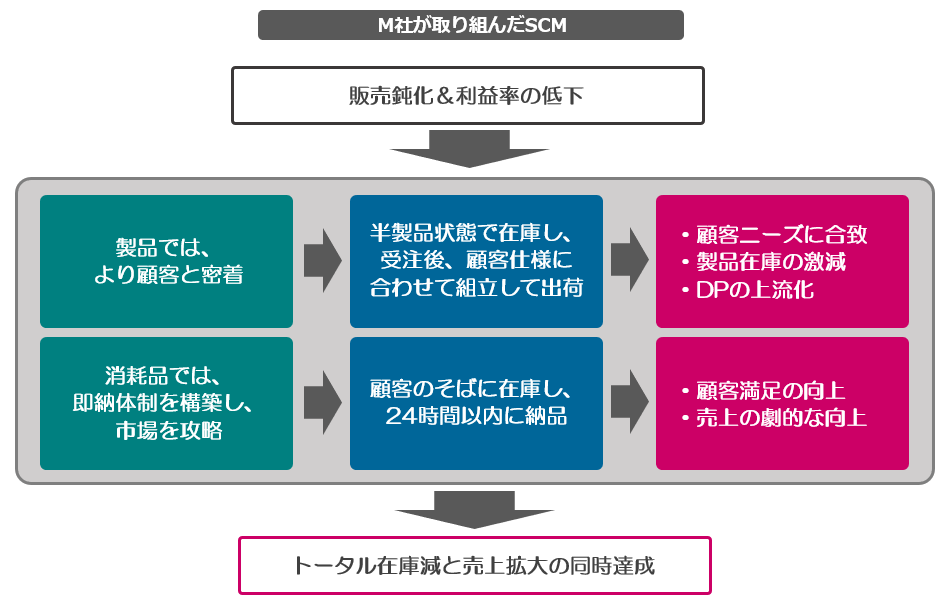

2.「事例1:収益性を劇的に変えた医療機器メーカー」

まずは早速、SCMによって在庫削減と売上増加を同時に実現した実例を見てみましょう。とある中堅の医療機器

メーカーM社は、病院や医療施設、介護施設などに医療用の機器を納入しているメーカーです。長い間事業は堅調

に成長を続けていましたが、ここ数年は競合他社の台頭もあり、機器の販売は鈍化気味で、利益率も徐々に下がり

はじめていました。

原因を調査してみると、ここ数年は製品の販売に集中するあまり、消耗品の供給で他社より遅れをとり、顧客へ

のサービス力が低下していることが課題として見えてきました。機器の在庫は常に過剰気味で、消耗品の在庫は

常に不足気味であることも分かりました。消耗品は即納が要求されますが、欠品が多く消耗品市場で他社に大き

く水を開けられているのでした。

M社の社長はこの事態を自社ビジネスの転換点として捉え、チャンスに変えるべく、トップダウンでSCMに着手する

ことを決断しました。

まず、弱みとなっていた消耗品の在庫を増やし、顧客のそばに在庫を抱え、即納体制を構築しました。販社や

顧客のデポに在庫し、受注後24時間以内に納入できるようにしました。消耗品の在庫は1.5倍に増えましたが、

消耗品による売り上げも大幅に増え、顧客満足度も向上し、製品の受注増加につながりました。

続いて、製品の過剰在庫にメスを入れました。製品を提供価格帯で大きく3段階に分けて、最も高価な価格帯の

製品については在庫せず、半製品状態で受注を取り、顧客の求める機能や仕様に変えて納品する方式に変えました。

見込み生産型から受注組立生産型への大転換です。これによって、大幅に在庫を減らす一方で、顧客満足度を向上

させることが出来ました。

※注:DP・・・デカップリングポイントの略

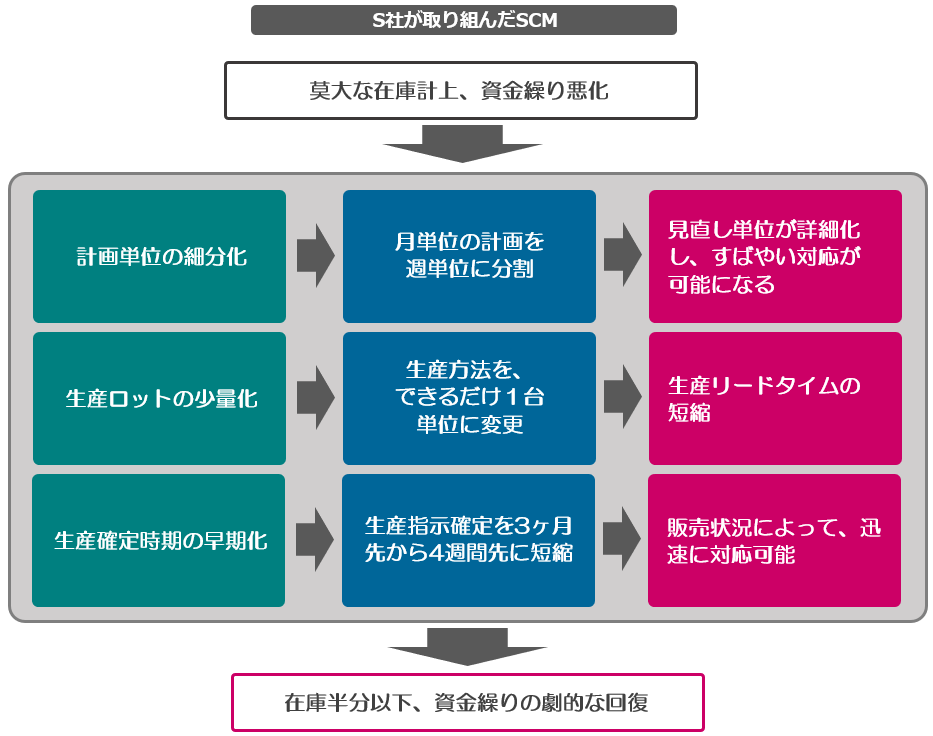

3.「事例2:リードタイム短縮した精密機器メーカー」

続いては、SCMによってリードタイムを大幅に短縮させて、迅速に市場動向に対応できる体制構築に成功した事例

をご紹介しましょう。創業からずっと精密機器を製造している製造装置メーカーS社は、メイン製品の生産リード

タイムが3ヶ月かかっていました。営業サイドも製造サイドもそれが当たり前となっていました。しかし、競合他社

は同じ製品をその半分のリードタイムで顧客に提供しており、M社の市場シェアはだんだんと奪われていました。

直近決算で赤字を計上し、年度末の在庫を調べてみると莫大な在庫が残っていました。原因はすぐにわかりました。

長い生産リードタイムと予算の縛りです。

営業サイドは、3ヶ月先の製品の仕上がりを見込んで販売計画を作成します。しかし、このご時世に3ヶ月先の顧客

動向を正確に読むことは困難です。更に予算必達の風潮が強く、販売計画の下方修正は許されませんでした。

工場側も予算必達に向けて生産を続けた結果、年度末になって売れ残った在庫がS社の資金繰りを悪化させました。

S社の社長は、販売の状況を見つつ、迅速に市場動向に対応できる体制にしなければならないことを痛感しました。

生産のリードタイムを短縮し、早期に生産の下方修正や増産を指示できる組織にするためにSCMに着手しました。

まず、生産計画作成のサイクルを変更することにしました。これまで月単位で生産計画を作成していたのを、

週単位に変更しました。生産サイドは大変ですが、これで迅速に生産数を上げたり、下げたりすることが出来る

ようになりました。

続いて、生産ロットも出来るだけ小さい単位で、できれば1台単位で製造できるように、大幅に生産方法を変更しました。

さらに、3ヶ月先の生産指示を4週先の生産指示に変更しました。これらの改革によって、生産のリードタイムは従来の

3分の1に短縮されたのです。リードタイムが短縮されたことによる事業への効果は劇的でした。S社の在庫は半分以下

になり、タイムリーな製品供給体制で受注も増え、資金繰りが驚異的に回復しました。S社の社長はSCMによる威力に

ただ驚嘆するばかりでした。その他の事例については、次回ご紹介しますので、お楽しみに!

<参考文献>

・石川和幸著「SCMの基本」日本実業出版社

・ショシャナ・コーエン著「戦略的サプライチェーンマネジメント」英治出版

・マーチン・クリストファー著「ロジスティクス・マネジメント戦略」ピアソン・エデュケーション