経営者のためのサプライチェーンマネジメントの基本と原則 第三回|オープンソースの倉庫管理システム(WMS)【インターストック】

経営者のためのサプライチェーンマネジメントの基本と原則 第三回

画像素材: Rawpixel /PIXTA

<目次>

2.「事例3:キャッシュフローを増大させた電気製品メーカー」

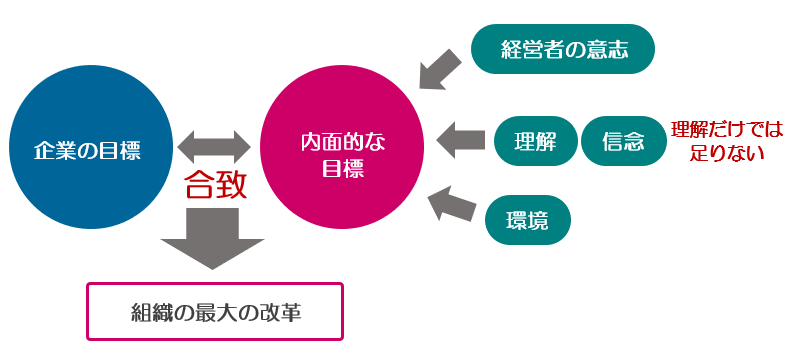

1.最大の改革とは、内面的な改革

組織における最大の改革とは、すでに設定されている目標に、内面的な目標を合致させることです。

経営者の意志は、その実践を通して表れます。何よりもまず、社員に「改革が必要であり、今それが自分た

ちに求められている」ことを理解してもらうことが重要です。

次の段階では、その理解を消極的なものではなく、積極的な認識へと変換し、それを実践させ拡大しなけれ

ばなりません。そのために経営者は自らの言葉で、何故いま、それをする必要があるのか、その目標を達成

することで、自分たちの状況がどう変わるのかを伝えます。

そして、最終段階では、その目標を達成することが自分たちにとっての使命であるという信念を持つように、

その改革によって影響を受ける人たち自身が主体的な改革者となるように働きかけます。社員が改革の実践

すべき義務を理解し、積極的に実践できる環境が整うことによって、実践スピードが飛躍的に増すのです。

今回は、3つの改革によって、部品と製品の在庫を削減させ、キャッシュフローをV字回復したある電機製品

メーカーの事例をご紹介します。

製造業の多くは顧客からの発注に応えられるよう、一定の在庫を常に抱えています。

なぜなら受注した際に在庫が無ければ、即時納品ができず一定期間待たせてしまったり、機会損失に繋がった

りするためです。今回ご紹介する会社も即時納品を出来るように常に一定量の在庫を抱えていました。

しかし、市場の急激な変化によりあっという間に会社は創業以来最大のピンチを迎えます。

社長の決断とたゆまない実践が、社員の内面的改革を促し、会社を見事に復活させました。そしてこの会社は

SCMの持続的な実践に向けて大きな一歩を踏み出したのです。

2.「事例3:キャッシュフローを増大させた電気製品メーカー」

WEBカメラなどの映像用の電気機器の製造・販売を行うT社は、シックなデザインと他社にはない独自の機能

が市場で顧客ニーズをとらえて、これまで安定的な売上を確保してきました。

しかし、昨今のオンラインブームにより、あっという間に競合メーカーがしのぎを削るレッドオーシャン市場

になってしまいました。競合メーカーは海外の安価な部品でT社と同じ機能を実装し、T社価格の20%~30%安で

市場に製品を投入してきました。それでも、T社はこれまで技術革新型の製品で成功した経験から、これまで

と変わらず高価な専用部品にこだわり続けました。

当初は自社製品に自信があったT社社長は、「安かろう、悪かろう」で競合他社の製品を顧客が選ばないだろう

と、たかをくくっていました。しかし、市場の競争は日ごとに激しさを増し、だんだんと市場から置いてきぼり

を食うようになっていったのです。

さすがにT社の社長も慌てました。

「2~3年というレベルではなく、わずか1年で立場が逆転してしまった」とこれまでに経験したいことの

ない市場変化のスピードに驚くとともに恐れを抱いていました。

加えて汎用部品を使う競合他社は、専用部品のように調達に時間がかからないため、T社よりも少ない在庫で

タイムリーに製品を市場に投入することができ、圧倒的有利な状況にあったのです。

倉庫には売れ残った製品と、高価な専用部品の在庫が山のように積まれていきました。T社は急速に資金繰りが

悪化し、金融基幹の支援を受ける状況になってしまいました。

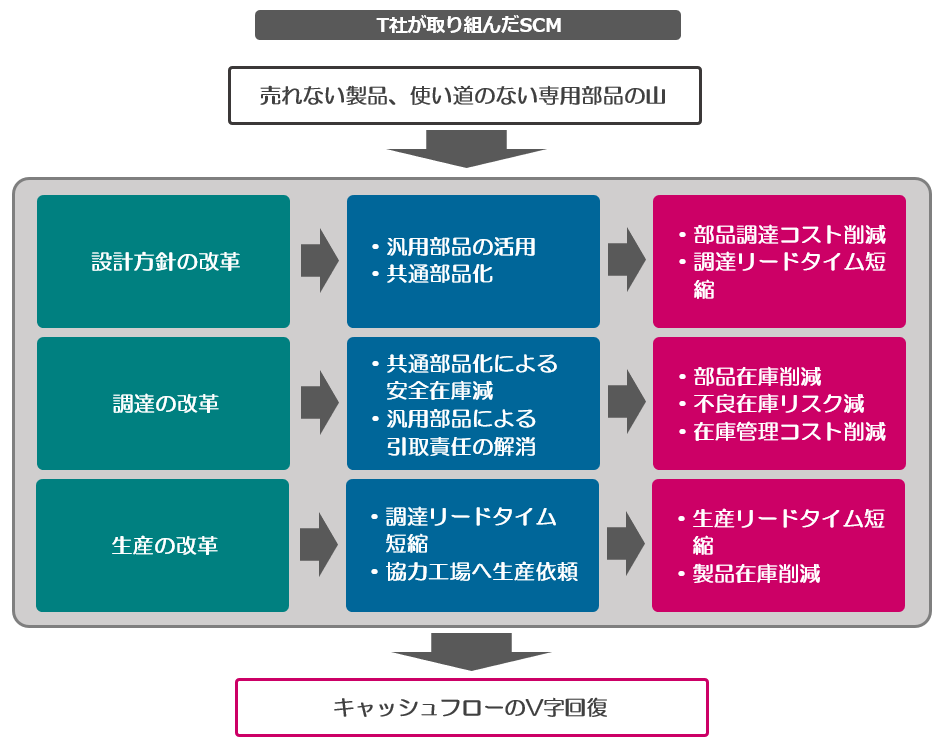

3.SCM改革を成功させた3つのステップ

T社社長はとにかく早急にキャッシュを生み出す方策を打ち立てるために、SCMプロジェクトを立ち上げました。

そして、「設計方針の改革」、「調達の改革」、「生産の改革」と3段階でキャッシュフローを増大させ

る計画を策定しました。

設計方針の改革がSCMと関係があるのかと思うかもしれませんが、これは当然のことでした。製品の設計によって、

どのような部品を使い、どう生産するかが決まってくるため、製品の企画や設計はSCMと密接に関連してくるのです。

このような上流からの抜本的な変革がSCMの効果を増大させることを多くの経営者が知らないのは、非常にもったい

ないことです。

設計方針の改革ステップでは、汎用部品の活用と共通部品化です。競合他社の製品も調査しながら、汎用部品を

使いつつ現状の機能と性能を実現する設計にしました。部品単価を下げ、共通部品を増やすことで、調達コスト

を抑えつつ、在庫管理コストも削減することに成功しました。

調達の変革ステップでは、専用部品から汎用部品に変えたことによって、調達のリードタイムを大幅に短縮し、

市場への新製品投入がスピーディになり、市場の動向に柔軟にレスポンス出来るようになりました。

また汎用部品のため、余った在庫を引き取りする必要もなくなり、不良在庫リスクも撤廃されました。

共通部品を増やしたことで、部品全体の在庫を減らしつつ、欠品も減らすことが出来ました。

更には汎用部品や共通部品の安全在庫を自動で算出する在庫管理システムに1千万円の投資をして、需要連動型の

部品調達の仕組みをわずか3ヶ月で実現しました。

生産の改革ステップでは、大きく2つの点で生産のリードタイムを短縮し、製品在庫の滞留期間を短くすることで、

キャッシュフロー増大につながりました。1つは汎用部品に変えたことによる部品調達リードタイム短縮です。

もう1つは設計をシンプルにし、汎用部品、共通部品を利用することで、これまで自社工場生産に拘っていた方針

を改め、積極的に協力工場にアウトソースすることで、需要に対して柔軟性を持った生産体制を構築することに

成功したいです。T社のキャッシュフローはSCMプロジェクト発足から1年ちょっとでV字回復し、類択な資金で新

たな新商品開発に投資を行っています。

<参考文献>

・ショシャナ・コーエン著「戦略的サプライチェーンマネジメント」英治出版

・石川和幸著「SCMの基本」日本実業出版社

・マーチン・クリストファー著「ロジスティクス・マネジメント戦略」ピアソン・エデュケーション