物流・倉庫改革の夜明け

製造業のロジスティクス完全ガイド|在庫最適化・DX・PSI計画で利益率を最大化

日本経済は長い間「ものづくり」によって支えられてきました。しかし、ものづくりの環境は、これまでにないほど厳しさを増しています。2024年問題による物流クライシス、慢性的な人手不足、そして円安による原材料高騰にトランプ関税。一方で、1992年に日本でインターネットサービスが始まって以来、ネットワーク性能は劇的に向上し、デジタル技術は多くの新しい価値を生み出しながら、産業や地域に構造的なレベルでの変革をもたらしています。

このような背景の中で、製造業にとって重要なのは、従来の「勘と経験」に頼った物流管理から脱却し、データドリブンなロジスティクス戦略への転換です。しかし単にデジタル化を進めるのではなく、自社にとって最適な選択を行い、使いこなすスタンスが何よりも重要になります。

本記事では、物流デジタル化の最前線で数多くの製造業企業の改革を支援してきた経験から、製造業ロジスティクスの全体像と具体的な改善手法を体系的に解説します。読了後には、自社が取り組むべき優先順位が明確になり、具体的なアクションプランを描けるようになるでしょう。

2025年07月27日 執筆:東 聖也(ひがし まさや)

ロジスティクスとは?

ロジスティクスとは、原材料の調達から製品が最終顧客に届くまでの全ての物の流れを最適化する経営手法です。単なる「物を運ぶ」活動ではなく、企業の競争力を左右する戦略的な経営要素として位置づけられます。

日本では1970年代の石油ショックを機に注目され始めましたが、当時は「物流コストを削減する手段」として捉えられていました。しかし現在では、顧客満足度の向上、キャッシュフローの改善、そして企業全体の収益性向上を実現する「利益創出エンジン」としての役割が期待されています。

サプライチェーンや物流との違い

混同されやすい概念ですが、それぞれ明確な違いがあります。

物流は、商品や原材料の物理的な移動・保管活動そのものを指します。「運ぶ・保管する・荷役する」といった現場作業が中心です。

ロジスティクスは、物流活動を含む情報の流れまでを統合的に管理し、全体最適を図る経営手法です。需要予測、在庫計画、配送ルート最適化など、戦略的な意思決定を伴います。

サプライチェーンは、原材料の調達から製品が顧客に届くまでの企業を越えた連鎖全体を指します。複数の企業が関与する「面」での最適化を目指します。

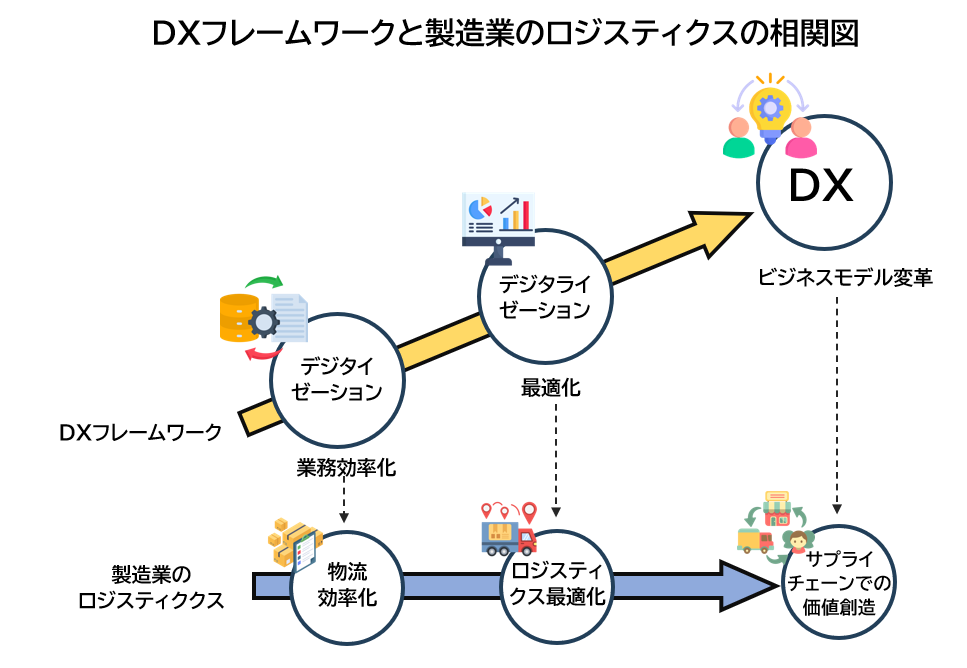

製造業においては、この3つの概念を階層的に理解し、段階的にレベルアップを図ることが重要です。経済産業省のDXレポートで示されているDXフレームワーク(1ステップ:業務効率化、2ステップ:最適化、3ステップ:DXによる新たな価値の創造)になぞらえると、まずは自社内の物流効率化(業務効率化)から始め、ロジスティクス最適化(最適化)を経て、最終的にはサプライチェーン全体での競争優位性確立(新たな価値の創造)を目指します。

この段階的なアプローチにより、リスクを最小化しながら確実にデジタル変革を進めることができ、各段階で得られる成果を次のステップの基盤として活用できます。

製造業ロジスティクスの現状と”2024年問題”

人手不足/時間外規制が製造業に与えるインパクト

2024年4月から施行された働き方改革関連法により、物流業界では年間960時間の時間外労働上限規制が適用されました。これにより、従来の長時間労働に依存した配送体制が根本から見直しを迫られています。

製造業への影響は深刻です。これまで当たり前だった「明日の朝一番に届けてほしい」という緊急配送が困難になり、リードタイム※1の延長が避けられない状況です。また、運送会社の選択的受注により、輸送費は平均15〜20%上昇しています。

※1 リードタイム:注文から納品までにかかる時間

特に部品点数の多い組立製造業では、欠品による生産停止リスクが高まっています。従来の「必要な時に必要な分だけ」というジャストインタイム生産から、「適正な在庫を戦略的に保有する」在庫戦略への転換が求められています。

コスト上昇時代に求められる対応策

円安による原材料価格の高騰、エネルギーコストの上昇、そして物流費の増加。製造業は三重苦に直面しています。この状況下で収益を確保するには、従来の「コストカット」発想から「付加価値創造」への思考転換が必要です。

具体的には、以下の3つのアプローチが有効です。

① 在庫最適化による資金効率向上 過剰在庫の削減により、運転資本を圧縮し、キャッシュフローを改善します。在庫回転率を1回転向上させることで、売上高営業利益率を約0.5〜1.0%改善できるケースが多く見られます。

② データドリブンな需要予測精度向上 AIを活用した需要予測により、欠品と過剰在庫の両方を削減します。予測精度が10%向上すると、在庫削減効果は15〜20%に及ぶことが実証されています。

③ 物流拠点戦略の見直し 配送効率と在庫効率のバランスを見直し、トータルコストを最小化する拠点配置を実現します。地域統合により、物流コストを20〜30%削減した事例もあります。

製造業の在庫最適化とは?4種類の在庫と無駄を可視化する指標

在庫は「必要悪」と捉えられがちですが、実際には戦略的な経営資源です。適切な在庫管理により、顧客満足度向上とコスト削減を同時に実現できます。

4種類の在庫(サイクル在庫/安全在庫/オプション在庫/死蔵在庫)

製造業の在庫は、その保有目的により4つに分類されます。

サイクル在庫 定期的な調達・生産に伴う在庫です。発注ロットサイズの半分が平均在庫量となります。ロットサイズを半分にすれば、サイクル在庫も半分になりますが、発注頻度が倍増するため、調達コストとのバランスが重要です。

安全在庫 需要や供給の変動に備えた緩衝在庫です。統計的手法により、目標欠品率※2を満たす最小限の在庫量を算出できます。多くの企業で、経験則による過剰な安全在庫が設定されているケースが見られます。

※2 欠品率:需要に対して在庫不足で対応できない割合

オプション在庫 将来の需要拡大や新製品展開に備えた戦略的在庫です。事業戦略と連動した計画的な保有が必要ですが、市場環境の変化により死蔵在庫化するリスクもあります。

死蔵在庫 需要がなくなった、または見込めない在庫です。企業価値を毀損する「負の資産」であり、早期の処分判断が重要です。一般的に、6ヶ月以上動きのない在庫は死蔵在庫として扱われます。

在庫の無駄を可視化する指標(回転率/欠品率/デッドストック率)

在庫最適化には、適切なKPI※3による定量的な管理が不可欠です。

※3 KPI:Key Performance Indicator(重要業績評価指標)

在庫回転率 年間出庫金額÷平均在庫金額で算出します。製造業の平均的な回転率は6〜12回転程度ですが、業種により大きく異なります。回転率向上は、キャッシュフロー改善に直結する最重要指標です。

欠品率 総出庫件数に対する欠品件数の割合です。顧客満足度に直結する指標であり、一般的に1〜3%以内に管理することが求められます。ただし、欠品率を下げすぎると在庫過多になるため、適正水準の見極めが重要です。

デッドストック率 総在庫金額に対する死蔵在庫金額の割合です。健全な製造業では5%以内に管理されています。定期的な処分により、資金効率と倉庫効率の両方を維持できます。

これらの指標は相互に関連するため、バランスの取れた管理が重要です。単一指標の最適化を追求すると、他の指標が悪化する「局所最適の罠」に陥る可能性があります。

参考記事:製造業がロジスティクス管理をレベルUPさせる在庫最適化実践法⑥

DXで進化するロジスティクス:アジリティを高める3STEP

デジタル変革により、製造業ロジスティクスは新たな段階に入りました。アジリティ※4の高い組織を構築するための3段階のフレームワークを紹介します。

※4 アジリティ:変化に対する迅速な適応力

IoTセンサーとBIによるHyper Awareness

第1段階は「超高度な状況認識」の実現です。IoTセンサーにより、在庫レベル、設備稼働状況、環境データをリアルタイムで取得し、BI※5ツールで可視化します。

※5 BI:Business Intelligence(ビジネスインテリジェンス)

従来の「月次棚卸し」から「リアルタイム在庫把握」への転換により、意思決定のスピードが劇的に向上します。ある精密機器メーカーでは、センサー導入により棚卸し作業を75%削減し、在庫精度を99.5%まで向上させました。

重要なのは、単なるデータ収集ではなく「異常検知」機能の実装です。閾値を超えた場合の自動アラート機能により、問題の早期発見と迅速な対応が可能になります。

AI需要予測でInformed Decision Making

第2段階は「情報に基づく意思決定」の実現です。機械学習アルゴリズムにより、過去のデータから将来の需要パターンを高精度で予測します。

従来の移動平均法による予測精度が60〜70%程度であるのに対し、AI予測では80〜90%の精度を実現できます。さらに、外部要因(天候、イベント、経済指標など)を組み込むことで、予測精度をさらに向上させることができます。

重要なポイントは、予測結果の「説明可能性」です。AIが「なぜその予測をしたか」を理解できることで、現場担当者の納得感と活用率が向上します。ブラックボックス化したAIは、現場で敬遠される傾向があります。

WMS/自動倉庫でFast Execution

第3段階は「高速実行」の実現です。WMS※6と自動化設備により、意思決定から実行までのリードタイムを最小化します。

※6 WMS:Warehouse Management System(倉庫管理システム)

自動倉庫の導入により、ピッキング※7作業の生産性を3〜5倍向上させることができます。さらに、ヒューマンエラーの削減により、出荷精度も大幅に改善されます。

※7 ピッキング:倉庫から必要な商品を取り出す作業

ただし、自動化の前に業務プロセスの標準化が不可欠です。「人が行っている非効率な作業をそのまま自動化する」のではなく、「最適化されたプロセスを自動化する」ことが成功の鍵です。

PSI計画で先読み経営:基盤〜業務プロセスの構築手順

PSI計画※8は、製造業の経営精度を向上させる重要な手法です。適切に構築された PSI計画により、在庫最適化と生産効率向上を同時に実現できます。

※8 PSI計画:Production(生産)、Sales(販売)、Inventory(在庫)の統合計画

基盤定義:マスターデータ統合

PSI計画の成功は、正確なマスターデータに依存します。製品マスター、部品表(BOM)※9、顧客マスター、仕入先マスターの統合と標準化が第一歩です。

※9 BOM:Bill of Materials(部品表)

多くの製造業で、複数のシステムに散在するマスターデータの不整合が問題となっています。同一製品に対して異なる製品コードが付与されていたり、部品表の版数管理が曖昧だったりするケースが頻繁に見られます。

データクレンジング※10作業は地味ですが、後の工程での効果を左右する重要な作業です。経験上、プロジェクト期間の30〜40%をマスターデータ整備に費やすことが、結果的に全体最適につながります。

※10 データクレンジング:データの不正確性や不整合を修正する作業

フレーム定義:拠点・SKU粒度の決定

PSI計画の粒度設定は、精度と実用性のバランスが重要です。細かすぎると管理工数が膨大になり、粗すぎると実用性が低下します。

拠点粒度 単一拠点の企業では問題ありませんが、複数拠点を持つ企業では、拠点間の在庫移動を考慮した計画が必要です。拠点統合による効率化と、きめ細かい計画による精度向上のトレードオフを慎重に検討します。

SKU粒度 全てのSKU※11で個別計画を作成するか、ABC分析※12により重要度に応じて粒度を変えるかを決定します。売上の80%を占める重要SKUは個別管理し、その他は統計的手法による管理が効率的です。

※11 SKU:Stock Keeping Unit(最小管理単位) ※12 ABC分析:重要度に応じてA・B・Cの3段階に分類する手法

計画値設定と予実モニタリング

PSI計画は「作って終わり」ではなく、継続的な改善サイクルが重要です。月次での予実分析により、計画精度の向上を図ります。

計画値設定では、過去実績、市場トレンド、販売計画を総合的に勘案します。重要なのは「完璧な計画」を作ることではなく、「素早く修正できる計画」を作ることです。

予実差異の分析では、要因を「計画精度の問題」と「計画外の変動」に分けて対策を検討します。前者はアルゴリズムの改善、後者は緊急対応プロセスの整備が有効です。

拠点戦略と輸配送:在庫量と補充頻度を最適化する考え方

集中型 vs. 分散型、ハブ&スポークの比較

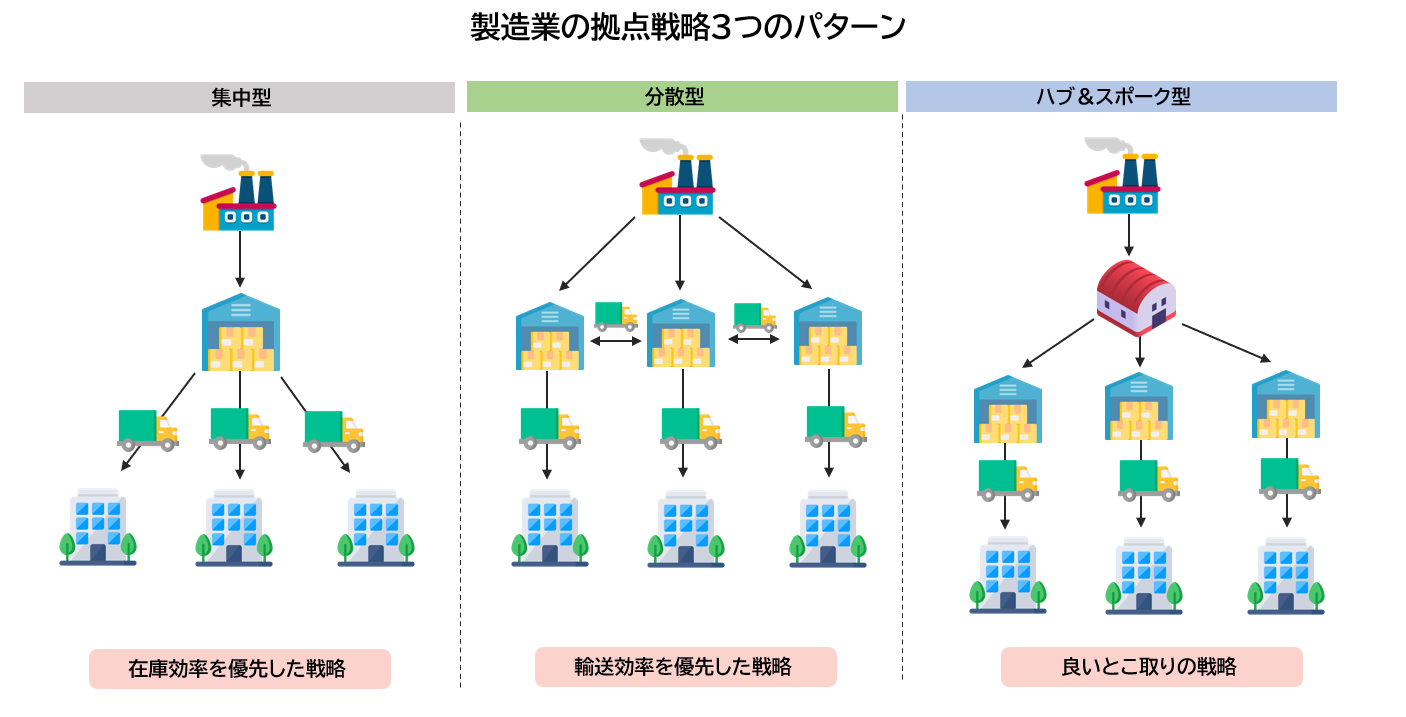

物流拠点戦略は、在庫効率と配送効率のバランスで決まります。それぞれの特徴を理解し、自社の事業特性に適した戦略を選択することが重要です。

集中型戦略 単一の大規模拠点で全国をカバーする方式です。在庫の集約効果により、安全在庫を大幅に削減できます。統計学の平方根の法則※13により、拠点数を4分の1にすると安全在庫を半分にできます。

※13 平方根の法則:在庫量は拠点数の平方根に比例して増加する法則

一方で、配送距離の増加により輸送費が上昇します。また、災害リスクの集中や、緊急配送の困難さといったデメリットもあります。

分散型戦略 地域ごとに複数の拠点を配置する方式です。顧客への配送時間短縮と輸送費削減が可能ですが、在庫の分散により総在庫量は増加します。

ハブ&スポーク戦略 中央のハブ拠点と地域のスポーク拠点を組み合わせる方式です。ハブで在庫を集約し、スポークで配送効率を向上させる「いいとこ取り」の戦略ですが、拠点間輸送のコストと複雑さが課題となります。

輸送頻度・ロットサイズと在庫の相関

輸送頻度と在庫量は反比例の関係にあります。頻度を2倍にすると在庫量は半分になりますが、輸送回数の増加により輸送費は上昇します。

最適解は「総コスト最小化」の観点から導き出します。在庫保管費、輸送費、発注事務費の合計が最小となる発注頻度とロットサイズを数理的に算出します。

ただし、2024年問題により輸送制約が厳しくなっている現状では、従来の最適解が成り立たない可能性があります。制約条件を組み込んだ最適化モデルの再構築が必要です。

製造業のロジスティクス改善の成功事例【弊社事例含む】

事例A:守山乳業株式会社の物流内製化による即納・即答体制の構築

創業100年を超える老舗乳製品メーカーの守山乳業株式会社では、外部委託からの物流内製化により、顧客対応力を飛躍的に向上させました。

課題

- 外部委託による硬直的な運用で自由度がない

- 顧客の要望に対する迅速な回答が困難

- 2024年問題による物流環境の変化への対応不足

解決策

- WMSとLFAの一貫したシステム導入により計画から実行までの物流業務の効率化と柔軟性の向上を実現

- 段階的導入(サブ拠点→メイン拠点)によるリスク最小化

- 運送会社との連携システム構築による配送最適化

効果

- 即納・即答体制を構築でき、お客様のご要望にも的確な提案ができるようになった

- 操作性も非常に優れており、配送管理画面も分かりやすい表示や配置で、直感的に理解しやすく、導入後3日目には担当者に引き継ぎが完了

- 導入してから5か月ほど経ちますが、操作できる担当者はすでに5名にまで増加

事例B:能美防災株式会社の在庫可視化による100%出荷体制の実現

防災設備業界のリーディングカンパニーである能美防災株式会社では、新工場移転を機にWMS導入による在庫の完全可視化を実現しました。

課題

- 業務委託先で在庫管理・ロケーション管理を行っていたため、管理面で見えない部分が多々あった

- 少量多品種の製品による複雑な在庫管理

- 分割入庫・分割出庫という特殊な業務フローへの対応

解決策

- 自社の倉庫管理システム(WMS)を導入して在庫の見える化を実施

- 特殊仕様の最小化による標準的な倉庫運用の実現

- 段階的導入(製品倉庫→部品倉庫)による安定稼働

効果

- 出荷予定情報に対して日々確実に100%出荷を行う事が必須条件を達成

- ロケーションや出荷情報等がいつでも確認可能となり、データ取得が容易になったことにより、業務分析や改善を進め、生産効率を向上

- 導入前は属人的な作業が多くて大変でしたが、今はシステムを見れば状態が分かるため改善された

事例C:ゼオンメディカル株式会社の作業効率向上とスペース最適化

医療機器メーカーのゼオンメディカル株式会社では、フリーロケーション化により倉庫スペースを3分の1に圧縮しながら作業効率を大幅に向上させました。

課題

- ハンディターミナルの老朽化による運用リスク

- 目視確認が多い業務フローによるミスの発生

- 倉庫スペースの逼迫と残業の常態化

解決策

- ロケーションフリーや作業進捗の可視化など、業務的に分断していたところをシステム化して、連携を強化

- オンプレミス型システムによる高速処理の実現

- 製品倉庫と部品倉庫の段階的導入

効果

- フリーロケーションになったお陰で、今は1/3のスペースで作業ができる

- 以前は結構残業がありましたが、今はほとんど残業をしていない

- 確認の回数自体が減りましたし、目視より確実なので出荷ミスも減った

これらの事例に共通するのは、「段階的導入によるリスク最小化」と「現場との密なコミュニケーション」です。一度に全てを変えるのではなく、小さな成功を積み重ねながら、現場の理解と納得を得ながら進めることが、デジタル化成功の鍵となっています。

今、製造業のロジスティクスに関わる人に伝えたいこと

「完璧主義」から「反復改善」への思考転換

多くの製造業で見られるのが、「完璧なシステムができるまで導入しない」という完璧主義的な思考です。しかし、変化の激しい現代においては、「小さく始めて継続的に改善する」アプローチの方が効果的です。

重要なのは「80%の完成度で運用を開始し、実際の運用データを基に改善を重ねる」ことです。100%を目指して1年かけるより、80%で開始して3ヶ月ごとに改善する方が、結果的に大きな成果を得られます。

データドリブンと現場感覚の融合

データ活用が重要視される一方で、現場の知見や経験を軽視してはいけません。データは「過去の事実」を示しますが、現場感覚は「未来の変化」を察知します。

成功している企業では、ベテラン担当者の経験知をAIの学習データに組み込んだり、データ分析結果を現場担当者がレビューしたりする仕組みが構築されています。「データ vs. 現場」ではなく、「データ × 現場」の発想が重要です。

経営層のコミットメントが成功を左右する

ロジスティクス改革は、現場だけでは限界があります。部門を越えた連携、投資判断、業務プロセスの変更など、経営層の強いリーダーシップが不可欠です。

特に重要なのは「短期的な効果を求めすぎない」ことです。真の効果が現れるまでには多くの時間を要します。経営層が長期的な視点で取り組みを支援することが、改革の成功を左右します。

DXレポートで指摘されているように、多くの企業が「デジタル化のためのデジタル化」に陥っています。目的を見失わず、「顧客価値の向上」「競争力の強化」という本来の目的を常に意識することが重要です。

製造業のロジスティクス改善に強いインターストックのWMS

特徴① 製造業特化の豊富な機能

インターストックのWMSは、20年以上にわたる製造業専門の経験を基に開発されています。製造業特有の「部品表管理」「ロット管理」「シリアル番号管理」に完全対応し、複雑な在庫管理要件にも柔軟に対応できます。

特に、「仕掛在庫管理」機能では、生産工程間の在庫移動をリアルタイムで追跡し、工程在庫の可視化を実現します。これにより、生産計画の精度向上と仕掛在庫の削減を同時に実現できます。

特徴② ローコード&ソース完全公開による高い柔軟性

従来のパッケージシステムでは対応が困難だった個別要件にも、ローコード&ソース完全公開により迅速に対応できます。システム導入後の業務変更や機能追加も、大幅なコストをかけることなく従来の1/2で実現可能です。

お客様自身で簡単な設定変更や帳票カスタマイズができるため、「システムに業務を合わせる」のではなく、「業務にシステムを合わせる」ことができます。これにより、真の業務効率化を実現できます。

特徴③ 段階的導入による安心の移行

大規模なシステム刷新に伴うリスクを最小化するため、段階的な導入アプローチを採用しています。まずは一部の倉庫や製品群から開始し、運用を安定させてから順次拡大していくことができます。

また、既存システムとの連携機能により、段階的な移行期間中も業務を止めることなく進められます。リスクを最小化しながら、確実にデジタル化を進めたい企業に最適なソリューションです。

まとめ

製造業を取り巻く環境変化は、ロジスティクス変革の必要性をますます高めています。2024年問題、人手不足、コスト上昇という三重苦に立ち向かうためには、従来の「勘と経験」から「データドリブン」への転換が不可欠です。

本記事で解説した在庫最適化、DX推進、PSI計画は、いずれも相互に関連し合う重要な要素です。部分最適ではなく全体最適の視点で、段階的に取り組みを進めることが成功の鍵となります。

重要なのは「完璧を目指さず、継続的改善を重ねる」ことです。80%の完成度で開始し、実際の運用データを基に改善を重ねる方が、結果的に大きな成果を得られます。

ユーザーが主役のデータドリブン物流を実現するためには、現場の知見とデジタル技術の融合、そして経営層の強いコミットメントが不可欠です。本記事が、皆様の物流デジタル化の一助となることを願っています。

変化を恐れず、一歩ずつ前進することで、必ず競争力の高いロジスティクス体制を構築できます。まずは現状の課題を正確に把握し、優先順位を決めて取り組みを開始してください。