「物流品質を上げる」~管理項目と品質管理手法の基本①~|オープンソースの倉庫管理システム(WMS)【インターストック】

「物流品質を上げる」~管理項目と品質管理手法の基本①~

画像素材:BoykoPictures/PIXTA

1.物流における品質管理

どのような業種、業態でも品質は高いに越したことはありません。顧客満足を大きく左右しますし、作業の生産性や自社の利益に大きく

影響を及ぼします。弊社は物流テック企業として、システム開発を日々行っていますが、過去に弊社が開発したシステムの品質で顧客

に叱られたことは1度や2度ではありません。納期の遅延やシステムのバグで顧客に沢山迷惑をかけてしまいました。

品質上の問題は、発生原因別にその発生要因を把握し、その改善の具体的なアクションを考え、実施することによってのみ改善に向か

います。しかし、これがなかなか難しく思ったようにいきません。作業従事者が増えれば増えるほどその管理は困難を極めます。

物流における品質管理とは、物流の5つの基本要素「輸送、保管、荷役、包装、流通加工」において、場所、時間、価格、量、質を

顧客の望む状態に保つことです。

これらの要素が顧客ニーズに合っていれば「物流品質が高い」と表現されます。物流品質は顧客サービスの一部として捉えられています。

顧客のオーダーに対して正確に届かなければ自社にも顧客にも損失が生まれます。

筆者の知る限り、物流品質に関しては、驚くほど多くの課題が未着手のまま放置されています。昨今の物流コスト増に対して、継続的に

コストダウンに取り組むことで、品質の低下を招いてしまっているケースも少なくありません。それだけ改善余地が大きく、差別化のチャンス

が転がっている領域です。今回は、物流品質を上げるための管理項目と管理手法の基本について解説します。

2.物流品質を上げる意識改革

物流品質管理で何よりも重要なのは、物流業務を行う作業者に物流品質の重要性を認識してもらうことです。これがなかなか

難しいです。オペレーションやシステム投資で改善を図るよりも、この意識改革が最も効果的だと言っても過言ではありません。

物流品質を向上させるには、日々の庫内作業などの基本動作を徹底させなければなりません。成果は社内に公表して作業者に

現状を把握させて、改善への意識を高める必要があります。

例えば物流事業者が破損や誤出荷、誤配送などの商品事故をKPI設定する場合でも、自社の範囲内で生じたトラブルに加えて、

庸車先で起こった破損などの事故についても、件数としてカウントするといった意識の徹底が必要です。

自社だろうが、外部だろうが、顧客からクレームが来たという事実は同じだからです。こうした現場の品質向上への意識の高

さが大きな差を生みます。

品質が上がらない現場の大きな特徴の一つとして、「他責意識」が根付いてしまっているということが言えます。「私の担当で

はない」「○○の責任だ」と発生したクレームや事故に対して常にこのような態度であれば、その先の原因追及、改善のチャンス

が失われてしまいます。こうした現場では、KPIや細かいチェックシートなどを作成するよりも先に、全社一丸となって品質改

善にあたる環境を醸成することが急務となります。

物流品質の改善は、若手、中間、トップ等あらゆる立場の意見をヒアリングし、偏った主観的状況把握を止めることが大切です。

客観的事実の把握に努めて、原因をしっかりと追究しなければ事故は減りません。また第三者の意見を聞いたり、競合他社を

ベンチマークすることも効果的です。社内では常識でも、一般的には非常識なことも多いものです。習慣化したムダや過剰サー

ビスなどは主観的感覚では気付かないからです。

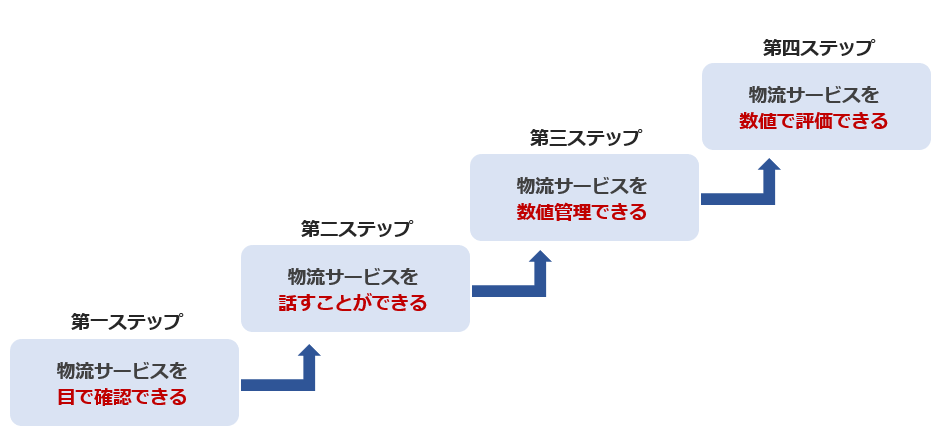

3.物流品質向上の4つステップ

物流品質を向上させるにはいくつかの段階を踏まなければなりません。ここでは大きく4つのステップに区切って説明します。

まず第1ステップは自社の物流サービスを目で確認出来るようにすることです。現場に数値やグラフを貼るといった作業になります。

第2ステップは物流サービスを具体的に話すことが出来る環境を作ることです。朝礼や定例会で物流サービスについて話し合える

環境を作ります。第3ステップは物流サービスを数値管理することです。具体的な数値を管理して、改善活動につなげていくこと

です。最後のステップは物流サービスを数値で評価できるようにすることです。どこでどのような事故が発生して、それは昨年、

前月と比較して品質低下しているのか、向上しているのかといった客観的評価が出来る状態です。ここを目標に段階的に改善に

取り組んでいきましょう。

4.QC7つ道具を駆使する

品質改善活動において、QC(Quality Control)手法は古くからある手法です。現場の状況を定量的、定性的に把握することによって

問題点を顕在化し、原因の解析や対策を行います。品質管理の実践において、データの収集、分析によく使われる道具をQC7つの道具

と言います。QC7つの道具がどのようなもので、どのように活用することができるのかを理解するための基礎知識について解説します。

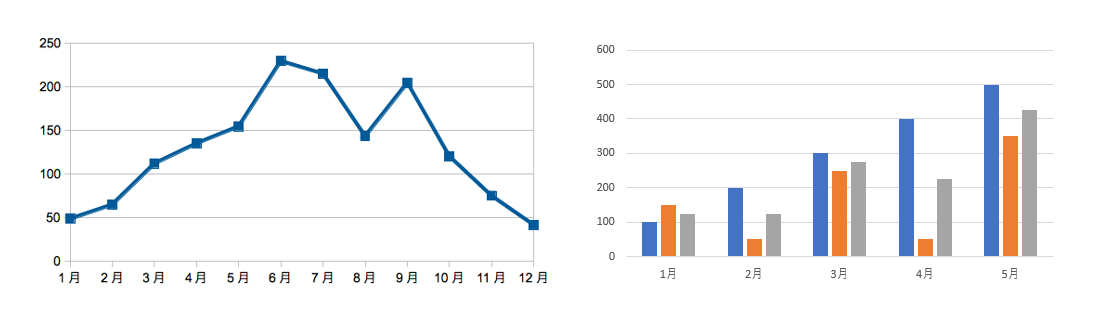

■グラフ

グラフはデータの全容をひと目でわかるようにデータを図表にしたものです。グラフの種類には、折れ線グラフ(変動を見る)、

棒グラフ(比較する)、円グラフ(比率を見る)、帯グラフ(比率を比較する)、レーダーチャート(バランスを見る)などが

あります。

しかし、実際にこのようなグラフが物流現場で利用されているケースは少ないです。製造業であれば、工場の掲示板などにこうした

グラフが沢山貼られていますが、物流現場ではほとんど見られません。理由としては、データそのものを取得していないためにグラ

フによる管理が出来ていないことが挙げられます。

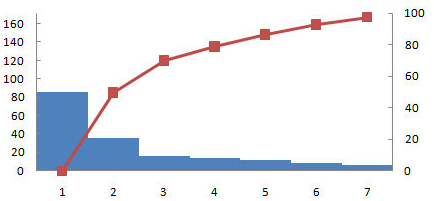

■パレート図

パレート図は、項目別に分けたデータを値の大きな順に並べた棒グラフと、その累積構成比を折れ線グラフで表した2つのグラフから

なります。このパレート図を用いることで、発生頻度の高い問題の項目をひと目で知ることや、問題解決の的を絞ることができ、改善

活動の優先順位付けや計画を作成するのに役立ちます。

問題の累積比率が80%までの項目を発生頻度の大きい項目から改善を行っていき、改善が進めば、再度改善後のデータでパレート図を

作成し、どのように変化したかを確認することによって、改善活動の見直しを図れます。

たとえば、横軸の項目を、納期遅延、包装破損、数量相違、品目相違、など物流クレームごとに分類します。縦軸にクレームの発生数を

入れます。これにより、どのクレームがすべてのクレーム発生数に対して大きく影響しているのかが見えてきます。

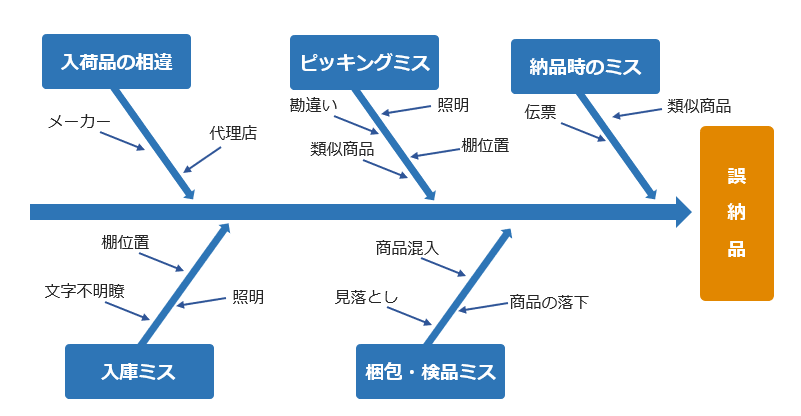

■特性要因図

特性要因図は、問題に影響を与えていると考えられる要因を系統的に整理して図表にします。図の形が魚の骨に似ていることから、

フィッシュボーンチャートとも呼ばれます。特性要因図の特徴は要因が系統的に整理されているので、対象工程を絞り込みやすく、

原因を究明するのに役立つことです。以下の図は「誤納品」に対して特性要因を分析した例です。

■チェックシート

チェックシートはデータの記録や整理を簡単に行うためや、点検・確認項目をもれなく行うために事前にフォーマットされた

ものです。チェックシートはなじみのあるQC手法の一つであり、またその使用方法も簡単で責任の所在も明確にできます。

作業点検用チェックシートは、点検項目の抜け・漏れなどのポカヨケが代表的な目的となります。チェックボックスを設ける

などポカミス防止するために自社で使いやすいフォーマットを自由に設計しましょう。

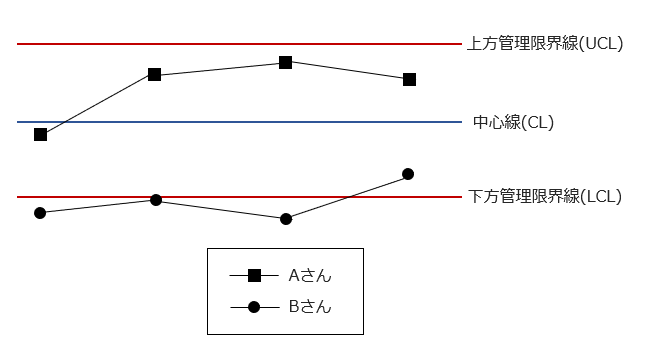

■管理図

管理図は工程で作られた製品のデータをプロットし、そのデータの推移から工程の状態が安定的かを判断するためなどに

使用されます。中心線(CL)、上方管理限界線(UCL)、下方管理限界線(LCL)の3つの線で構成されます。

物流現場で利用する場合は、例えば1時間当たりのピッキング件数の全作業者平均を中心線として、プラス20%を上方管理限界線、

マイナス20%を下方管理限界線として構成します。管理限界線を上回る作業者には品質上の問題やチェック漏れがないかを

確認し、下回る作業者には作業方法の指導を行うことで作業効率を改善することが期待できます。

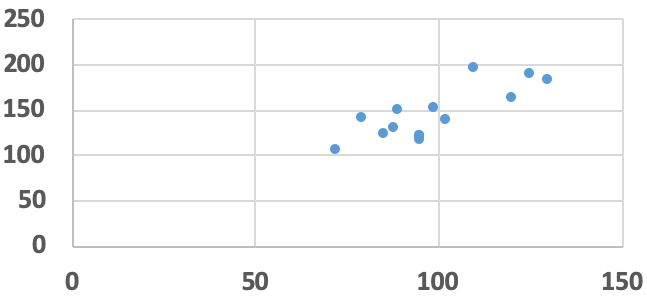

■散布図

散布図は2つの対となったデータをグラフにプロットし、そのデータの相互の関係を現した図です。横軸の値の増加によって

縦軸の値が増加する場合を「正の相関」、横軸の増加に伴って縦軸が減少する場合を「負の相関」、横軸が増加しても縦軸の

値が変わらない場合は「無相関」といいます。

例えば照明の明るさを横軸として、縦軸にはクレーム件数で構成すると、照明の明るさと作業品質の相関を明らかにする

ことが可能になります。経験年数を横軸にして、縦軸にはクレーム件数で構成すると、経験年数と作業品質の相関を明らかに

することが可能になります。

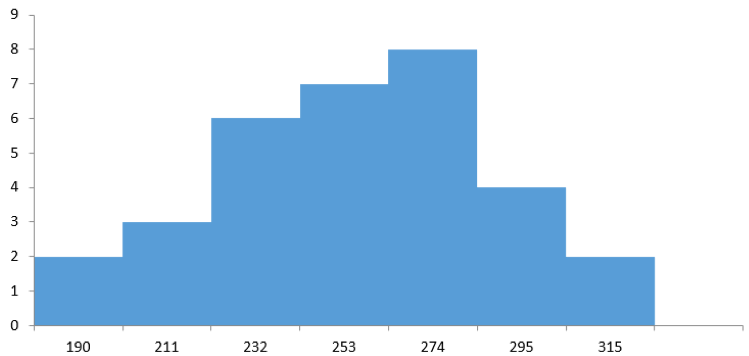

■ヒストグラム

ヒストグラムは、データのばらつきの分布状態を棒グラフで表した図です。グラフの形状を見ることで、測定したデータの分布

状態やピーク値、ばらつきなどを把握することができます。物流現場で利用する例としては、縦軸に日数、横軸に1日の出庫数

で構成して、需要量(出庫量)を日単位で確認することが可能です。

以上、物流品質管理で利用できるQC7つ道具についてご紹介しました。皆さんの現場でうまく活用し、見落としがちな問題の

発見や改善に役立てて頂ければ嬉しいです。

★このページを見た人は、こんな資料もチェックしています★