「物流品質を上げる」~管理項目と品質管理手法の基本③~|オープンソースの倉庫管理システム(WMS)【インターストック】

「物流品質を上げる」~管理項目と品質管理手法の基本③~

画像素材:ビジュアルジェネレーション/PIXTA

<目次>

1.社員の尊重

物流コストの上昇を止めるための迅速なカギとなるものは、物流におけるすべてのムダをなくすことです。

ムダをなくす取り組みは、高度なテクノロジーがなくとも、今すぐにでも始めることができます。

しかし、経営者によるトップダウンで大規模な「再設計」と「縮小化」を図れば、強烈な反発が現場から

生まれます。信頼と誠意、社員のコミュニティ、そして相互尊重の環境を作ることは経営者にとって最

重要項目の一つです。

生産性向上、品質向上の分野において日本の企業経営者に多大な影響を与えたエドワーズ・デミング博士は、

品質向上の原則の一つとして「恐れを追い払い、信頼を築け」と述べています。

デミング博士は品質管理上の問題の80%はこうした企業と社員の相互尊重の環境の欠如から生まれるとも述べ

ています。同じように、トヨタリーン生産方式の父、大野耐一氏は低コスト、高品質を実現するための指導方

針の一つとして「人間尊重」に重点的に取り組みました。

第二次大戦後、日本は社員の終身雇用を主張することで、信頼関係を構築し、大きく発展しました。

この経験は今の日本の経営者にとっても大変に貴重な財産です。

短期的な利益目標を犠牲にしてでも、経営意志の基礎が信頼をベースとした「人間尊重」という長期的な

視野に置かれることは大変に意味のあることだと思います。

品質管理は「トップダウンによる強制力」だけでは、適切なマネジメントとして機能しません。品質評価

で表される数値以上に、人に関することが難しくて重要だからです。元々素晴らしい能力を持っている社員が、

やる気を出して熱心にチームワークを発揮してくれさえすれば、品質向上は目覚ましい成果を上げるはずです。

生産性向上に対しても同様です。もし仮に生産性が向上して、作業要員が削減されるようなことがあれば、

「自分の首が切られるかもしれない」と不安になるような信頼関係しかなければ、社員は全面的に協力はしない

でしょう。

経営者は、トヨタリーン生産方式、リエンジニアリング、シックスシグマ、TQMのような品質向上のシステム

を採用するよりもまず、社員を尊重する長期的な環境構築に対する取り組みを始めて下さい。

社員一人一人全員を、品質、コストおよび会社を向上させるための重要な貢献者として尊重しましょう。

すべての社員のアイデア、提案、意見は等しく重要で価値があり、こうした信頼関係を構築することが品質向上、

生産性向上の核心だと思います。

今回も物流品質の主要管理項目について解説しながら、ミスの発生要因を整理する方法についても触れてみたい

と思います。

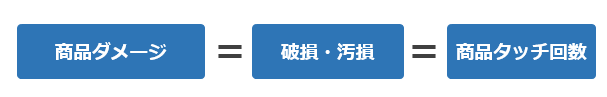

2.物流品質の主要KPI「商品ダメージ率」

商品ダメージは商品の移動の回数だけそのリスクが高まります。商品をタッチする回数をいかに減らしていくかが

品質向上のカギとなります。

商品ダメージを測る単位としては、「量(PCS)」、「金額(円)」の2通りです。商品ダメージが発生する要因としては、

荷役作業中、輸送中、納品時、保管中のいずれかです。商品ダメージ率を下げるには、まず商品のタッチポイント、

回数を分析して減らすことが出来ないかを検討します。また、商品の荷扱いを作業する全ての人に荷扱いの知識と注意

喚起することも必要です。

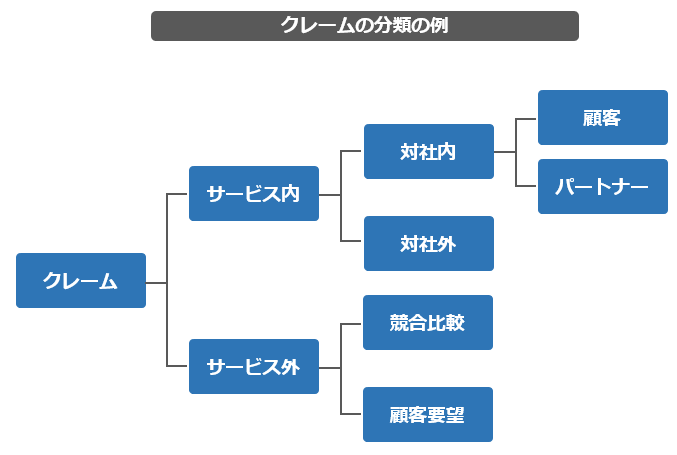

3.物流品質の主要KPI「クレーム率」

クレームには様々な種類がありますので、まずはクレームの分類を行いましょう。発生要因から具体的な対策の継続と

実行評価を行います。クレーム対策を分類するには、自社の基本サービスの軸を明確にする必要があります。

サービス内の注文であれば「クレーム」ですし、サービス外の注文であればそれは「顧客要望」として扱うことになり

ます。

自社のサービス内容、範囲が明確でないと、現場の担当者が個別に判断して対応することになります。イレギュラーな

契約範囲外のサービス対応が状態化されている現場も少なくないのではないでしょうか。担当者が変わって、そのイレギ

ュラー対応を断ると、顧客は「前の担当者はやってくれた」とクレームを言います。こうしたサービス外のイレギュラー

が増えるとコストが上がり、品質も落ちてしまいます。

担当者としては親切でやっているつもりでも、それが会社全体に悪影響を及ぼしていることもあるのです。

だからといって、クレームの内容がサービス外であれば放っておけば良いかと言えばそうではありません。

他社ではどうしているかをまずは競合比較しましょう。また顧客要望を受けたらそれを追加サービスとして料金を徴収

し、付加価値として提供することも可能です。

どのようなビジネスにおいても、顧客からの注文やクレームは全て自社に対する期待値の裏返しですので、自社の競争力

を向上させる源泉です。大切にフォローする文化を醸成し、仕組み化する必要があります。

4.ミスの発生要素を整理する

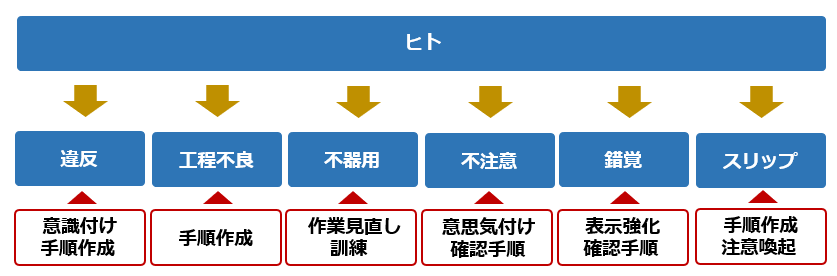

品質管理を適切に実行していく上で、ミスの発生要素を整理して理解することは有意義です。人はどんなに優秀でベテラン

の人でもミスは犯します。人はそもそも何故ミスをするのでしょうか?以下の図はこの原点に立ち返り、ミスの発生要素を

簡潔に整理したものです。

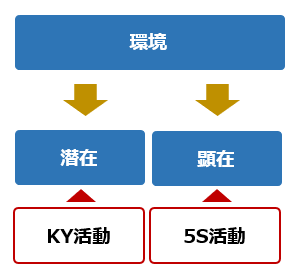

環境によって人はミスを誘発されます。潜在的なものと顕在的なものとありますが、KY活動による危険予知訓練によって

潜在的なミスを防止します。また5S活動を徹底することで顕在的なミスを防ぐことが可能になります。

続いて人に関する発生要素を見てみましょう。(下図)

人については大きく6つのミス発生要素を持っています。それぞれの要素別に対策を練り、実行していくことが

重要になります。ミスを細かくカウントし、そのミスがどの要素から発生したかを分析し、その要素に沿った対策

を実行することで、自社の品質改善を今よりもう1段上のレベルに押し上げて下さい。

★このページを見た人は、こんな資料もチェックしています★