「物流品質を上げる」~管理項目と品質管理手法の基本④~|オープンソースの倉庫管理システム(WMS)【インターストック】

「物流品質を上げる」~管理項目と品質管理手法の基本④~

画像素材:阿部モノ/PIXTA

<目次>

1.物流品質改善のポイント

多くの企業が「物流品質」に重点を置いた倉庫運営に取り組んでいますが、品質に課題を抱えたままなのは

何故でしょう?それは、品質事故のほとんどの原因がヒューマンエラーによるものだからです。人間による

ミスを減らす工夫ほど、難しいものはありません。

人によって、考え方も違えば、体調や環境によってもパフォーマンスが日々違ってきます。いつも精度の高

いベテラン社員でも、時にはミスを犯します。

物流ロボットや高価なマテハン機器を導入することで、人間の作業をゼロに出来れば、高い品質を簡単に手に

入れることが出来るでしょう。しかし、多くの中小企業ではそうした高額投資は難しいでしょう。

ヒューマンエラーを減らす工夫、ミスにつながらない仕組みをつくり上げるしかありません。

実際、2000万前後の物流システムとアルバイトとパートの教育と工夫によって、物流品質(正確さ、スピ

ード、コスト)を追求し、誤出荷ゼロ、棚卸差異ゼロを実現している倉庫も存在します。

そうした企業はどのようにして、人がミスをしない仕組みづくりを行っているのでしょうか?気になりますよね?

実は意外とやっていることはシンプルです。「なんだ、そんなことか」と思うようなことですが、徹底度が違います。

棚卸差異ゼロを32ヶ月連続で達成したという倉庫の責任者の方に話を伺った際に、何が違いを生みますか?と質問

したところ、「当たり前のことを当たり前にする」という実にシンプルで奥深い答えが返ってきました。

人に対して、「間違えるな」という方がそもそも無理な話です。つまり、人が判断すれば、間違えるのが当たり前

なのです。作業一つ一つについて人の判断を極力減していくことで、ミスをしないのが当たり前にしましょう。

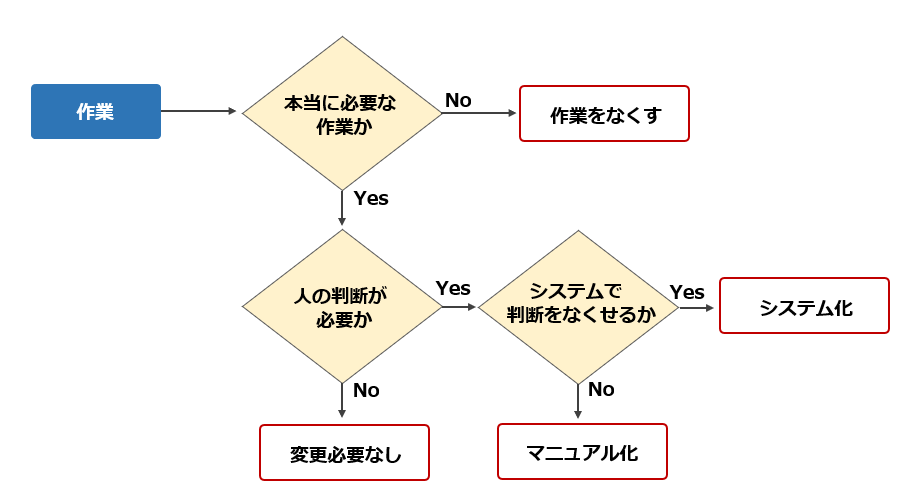

例えば以下のような簡単なフローを用いて作業を見直しすることができます。

一つ一つの作業について、本当に必要な作業かどうかをまずは見極めましょう。荷札の発行や納品書発行は本当に必要なのか?

物流現場には必要のない帳票や捺印作業などが古くからの慣習で残骸のように残っています。

必要な作業については、人の判断が必要かどうかについて判定します。判断が必要であればそれをシステム化出来ないかを

検討します。目視検品という「判断」をしているのであれば、バーコードスキャンという「作業」に変えます。

荷札を仕分けするという「判断」をしているのであれば、出てきた荷札を貼るという「作業」に変えます。

商品を探すという「判断」をしているのであれば、ハンディターミナルに表示されたロケーションに移動するという「作業」に

変えるのです。

物流では、人の判断を極力減らすことが「標準化」となります。標準化を定着していけば、結果的にコストは下がってい

きます。目先の効率やコストよりも、品質を最優先することで、結果的にコストが下がるという基本原則を忘れてはいけません。

2.物流システム導入による品質改善

冒頭でも触れたように、ヒューマンエラーは高額な物流ロボットやマテハン機器を導入しなくても、物流システムを導入すれ

ば飛躍的に改善することが可能です。ここではいくつかの事例をご紹介します。

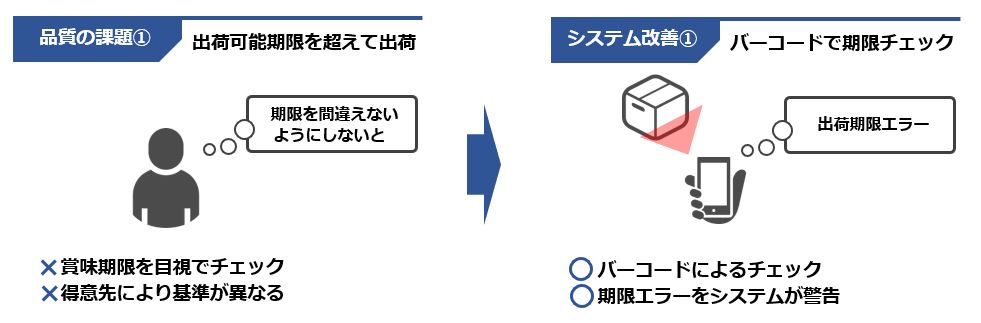

■事例① 食品メーカー 売上規模 200億円

<品質の課題>

ピッキング時に賞味期限のチェックは目視で行っており、出荷可能期限を過ぎた商品を出荷してしまう。

また得意先により出荷可能期限の基準が異なる為、現場では複雑な判断が求められる。

<システムによる改善>

①商品入荷時に賞味期限を印字したバーコードを貼り付け。

賞味期限は外箱に印字されているスタンプをOCR(文字認識)でスキャン

②得意先毎の出荷期限基準をマスタ化

③ピッキング時に貼り付けしたバーコードをスキャンすることで、

出荷期限を過ぎた商品に警告を出すようにした。

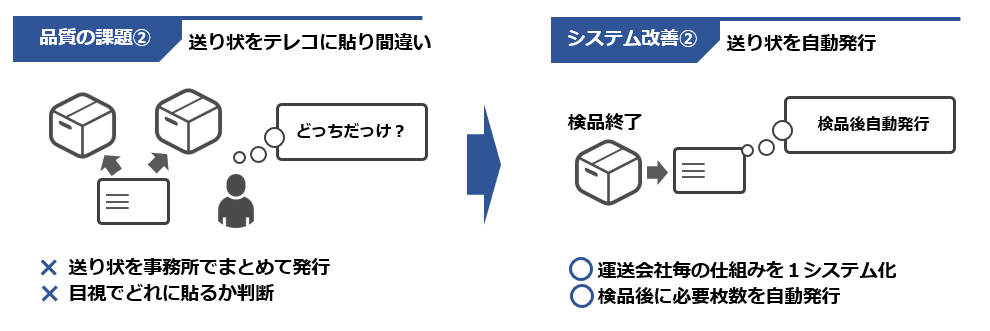

■事例② 日用品EC 売上規模 120億円

<品質の課題>

運送会社毎の送り状を事務所でまとめて発行して、梱包後に送り状を貼り付けしているが、商品と送り状をテレコに

張り間違えてしまう。

<システムによる改善>

①運送会社毎の送り状発行システムを自社の物流システムで発行に切り替え

②検品台で出荷検品完了後に必要な送り状が自動発行

これは少し語弊のある言い方かもしれませんが、物流品質を向上させるには、現場の作業者に考えさせないようにしなければ

なりません。どうしても自分の頭で考える作業が増えると、それだけミスも増えてしまいます。これは当たり前のことになり

ますが、この当たり前が守られていない倉庫現場が沢山あります。「うちはベテラン社員ばかりだから大丈夫」といった意見

もありますが、ベテランはマニュアルを無視し、独自の判断で作業しがちです。倉庫現場における個々の判断はミスを誘発

するリスク要因に過ぎません。

現場の方と一緒に考えたいのは、どうやったら、人が考えずに作業ができるようになるか、その仕組みや工夫についてです。

そして、それをマニュアルに落とし込み、そのマニュアルの作業手順が最も正しいということを現場に理解してもらい、

それを徹底させることが重要になります。